延长固定床渣油加氢装置运行周期的优化措施论文

2024-05-16 15:14:53 来源: 作者:xuling

摘要:固定床渣油加氢装置工艺技术在炼厂加工重质油品中应用广泛,其运行周期普遍较短。因此,如何延长其运行周期对于提高炼厂加工效益及确保安全生产具有重要意义。文章主要探讨了影响渣油加氢装置长周期运转的因素,包括原料性质、催化剂和氢纯度等。为了延长装置的运转周期,提出了一系列的优化措施,实现全厂效益最大化。

摘要:固定床渣油加氢装置工艺技术在炼厂加工重质油品中应用广泛,其运行周期普遍较短。因此,如何延长其运行周期对于提高炼厂加工效益及确保安全生产具有重要意义。文章主要探讨了影响渣油加氢装置长周期运转的因素,包括原料性质、催化剂和氢纯度等。为了延长装置的运转周期,提出了一系列的优化措施,实现全厂效益最大化。

关键词:固定床渣油加氢,运行周期,炼厂加工

Optimization Measures for Extending the Operation Cycle of Fixed-bed Residue Hydrogenation Unit

WU Haibo,GAO Wenjie

(CNOOC Huizhou Petrochemical Co.,Ltd.,Huizhou 516086,China)

Abstract:The fixed-bed residue hydrotreating unit process technology is widely used in refinery processing of heavy oil products,and its operating cycle is generally short.Therefore,how to extend its operating cycle is of great significance for improving refinery processing efficiency and ensuring safe production.This paper mainly discusses the factors that affect the long-term operation of the residue hydrotreating unit,including the properties of the raw material,catalyst,and hydrogen purity.In order to extend the operating cycle of the unit,a series of optimization measures are proposed to maximize the benefits of the entire plant.Keywords:fixed-bed residue hydrogenation;operation period;refinery processing

1简介

1.1装置概况

某炼厂现有4.0 Mt/a渣油加氢装置采用了CLG固定床渣油加氢工艺技术。该装置设计年开工时间为8 400 h,主要由反应器、低压分离器、分馏系统和氢气站系统等组成。反应器和循环氢系统分为两个平行系列。低压分离器分为冷低压分离器和热低压分离器,其中热低压分离器为双系列设置,冷低压分离器则为两个系列共用。补充氢系统按照独立的氢气站方式布置,为装置提供稳定和纯度高的氢气。分馏部分主要由脱硫化氢汽提塔、分馏塔和柴油侧线塔等组成,这些设备协同工作,将渣油转化为高质量的产品。

1.2工艺原理

推动渣油加氢技术发展的首要原因是环境保护,要求降低重质燃料油中的硫含量。其次是随着原油不断的开采和使用,全球轻质油品的库存量急剧下降,供应炼厂加工的轻质低硫优质原油逐年递减,高含硫的重质原油加工比例逐年增多。传统的工艺流程已无法满足时代的需求。

渣油加氢技术是在高温、高压、有催化剂和氢气的环境下进行的。它通过一系列的化学反应,如加氢脱金属、脱残碳、脱硫等,将渣油转化为用于催化裂化装置的加氢原料。该技术的反应器运行条件包括催化剂的反应平均温度、反应器的压力、氢油比等相关参数。渣油加氢技术与催化裂化技术相辅相成,采用这套工艺可大大提高轻质油品的收率,实现石油产品的高效清洁利用。由于渣油的复杂性、劣质性,其运转周期受到一定影响。目前,国内大多数固定床渣油加氢装置的运行周期大约为17个月。如果能延长装置的运行周期,将为全厂带来巨大的经济效益。在整个催化剂使用寿命周期中,催化剂的反应平均温度需从379℃逐渐提至403℃。渣油作为常减压装置中组分最重、杂质最多的油品,其分子量在500~10 000之间。金属、硫、氮及氧原子存在于碳链的分支中,或是存在于渣油的稠环分子当中。特别是渣油的高沸点部分,它是最复杂的稠环芳烃,可以称为沥青质。沥青质难溶于正庚烷和其他低沸点的直链烷烃,这些物质的存在严重影响了装置的长周期运行。

2影响装置长周期运行的因素

2.1原料性质

该炼厂主要加工来自中东地区的高硫原油,其油品性质含有C、S、Ca、Fe等元素,使得操作难度加大。为了确保产品指标合格并去除渣油中的杂质,提高催化剂的活性是关键。催化剂的活性增加可以促进杂质的脱除反应效率,从而保证渣油加氢装置的长周期运行。对于原料油,如果其残留的C元素,S、Ca、Fe等元素超过了指标的设计值,将直接威胁到装置的长周期运行[1]。评估某种原油是否适合渣油加氢装置加工不能仅从表观性质来判断,国内外催化剂供应商及炼厂的研究分析和加工经验均已表明,即使各项主要原料指标如S、N、残留的C元素及金属元素均达标,该原油也未必适合进渣油加氢装置加工。固定床渣油加氢装置适宜加工高硫低氮、高钒镍比的中东原油,如沙中原油等。对于其他如低硫高氮类渣油,其反应难度较大,杂质脱除率远低于高硫低氮类渣油。此外,如沙重等原油,因其分子质量大、芳核稠和度高而难以转化。因此,即使少量掺入也会导致加氢渣油杂质脱除率的显著下降。如果短时间内掺炼,经过一段时间后,催化剂活性可能逐步恢复。但长时间、大比例掺入将对催化剂活性造成不可逆的损失。

2.1.1原料中金属的影响

镍和钒主要集中在减压渣油中,这两种元素都属于重金属,极易造成催化剂中毒。中毒的主要原因是这些金属沉积在催化剂的内表面,阻碍了催化剂表面的活性发挥,进而导致反应器中催化剂活性的降低。即使只有微量的此类金属存在,也会导致反应器内催化剂的永久性失活。目前尚无有效手段可以使这些中毒的催化剂完全再生并恢复其原始活性。即使经过再生处理,其加氢脱硫的活性也通常远低于新催化剂的水平。

原料中的含钙化合物容易在催化剂外表面发生加氢脱钙反应,并以CaS的形式沉积在催化剂颗粒外表面上。CaS进一步与焦炭或金属硫化物结合,形成一种紧密的物质,导致催化剂颗粒相互粘连在一起,形成结块。这种结块会逐渐堵塞催化剂孔道,影响催化剂的活性,进而影响整个反应器的运行效率[2]。

2.1.2原料中的残碳值

原料油中的残碳值大小反映了油品中多环芳烃、沥青质、胶质等易缩合物质的含量。石油中的沥青质是由多个芳香环烃组成的稠合芳香环系。胶质和沥青质是渣油加氢过程中的主要结焦前驱物,即使微量的沥青质也会显著增加催化剂失活速率。沥青质中通常包含一些金属,这些金属也会导致催化剂中毒。沥青质的来源主要与原料油的性质、组分及在罐区储存时间长短有关。装置设计的原料残碳指标为13.84%。如果加工的原油残碳值超过此标准,将加速催化剂的结焦速度,导致床层压降快速上升,从而严重影响催化剂的运行时间,不利于装置的长周期运行。

2.2催化剂

2.2.1催化剂级配

渣油加氢装置催化剂的级配方案需要综合考虑混合原料油的性质、产品质量的要求、本周期的运行天数及国内同类型渣油加氢装置运行情况。为了有利于装置的长周期运行,催化剂生产厂家会根据实际情况对催化剂的级配方案进行适时的调整。渣油加氢催化剂性能的好坏主要从活性、容金属能力、抗积炭能力等方面进行综合考量。由于减压渣油的组分较重,其中含有金属、S、N等杂质,不同种类的催化剂在脱除这些杂质时各有侧重。因此,为了得到合格的产品,必须使用不同的催化剂将原料油中的杂质脱除[3]。该装置设计加工常减压装置的全部减压渣油、焦化装置的部分焦化蜡油以及催化裂化装置的催化循环油。加工的原油种类主要是沙中及科威特油品,加氢精制后的渣油作为下游催化裂化装置的原料。

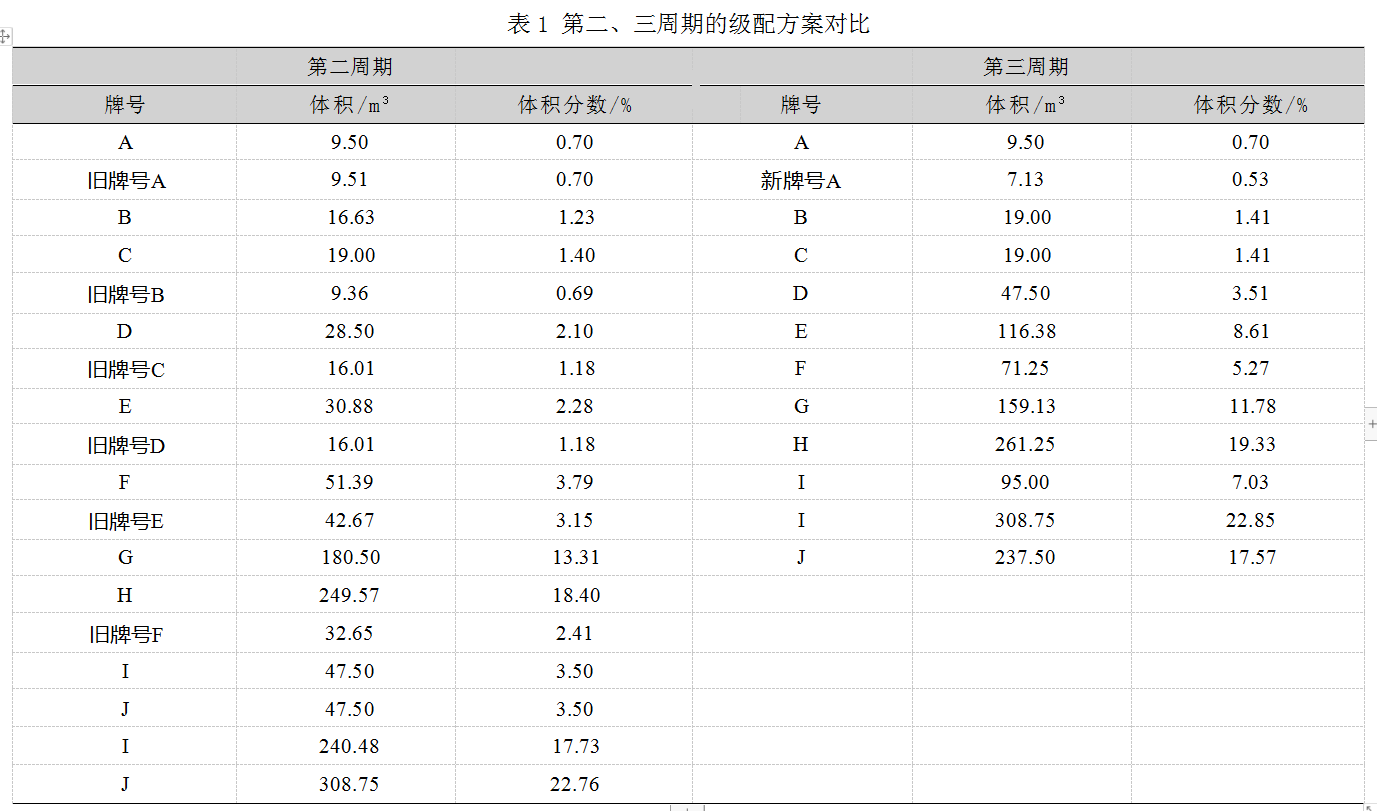

根据本装置第二周期的运转情况,对第三周期的级配方案进行了相应的调整。有关该装置在第二、三周期的级配方案的具体对比,如表1所示。

根据该炼厂原油加工的种类及上一周期的制约因素进行分析,优化了催化剂级配方案。为了提高催化剂级配与原料性质的匹配度,增加了特定类型的脱金属催化剂的数量,并减少了特定类型的脱残碳催化剂的数量。这一调整旨在缓解R101、R102前两个反应器的压降上升速度,并通过延长催化剂的使用寿命来提高炼厂的整体运行效率。

2.2.2床层热点

催化剂的装填方式主要有布袋装填和密相装填两种形式。该装置每列共有五台反应器,其中密相装填主要在第三反应器(R103)、第四反应器(R104)和第五反应器(R105)中进行。布袋装填则是直接将催化剂倒入反应器中,催化剂处于不规则的乱堆状态,有时会在催化剂颗粒之间产生一些缝隙。在后期进油后,由于反应器内的催化剂可能出现坍塌、沟流等现象,催化剂的原始高度和床层密度可能会发生变化。随着进油后一段时间,催化剂的平均床层温度逐渐趋于扩大化,床层温度一开始趋于平稳,但后期某个点的床层温度可能会快速上涨,从而出现飞温的现象。飞温的原因有很多,包括加工的原料油的种类及性质、催化剂装填质量的好坏、进料流量的大幅波动以及设备故障等[4]。飞温的过程通常表现为催化剂床层温度的逐渐升高,最直接的表现就是床层径向温度逐渐增大,严重时温度会持续升高,直至飞温。

2.2.3床层压降

影响固定床渣油加氢装置长周期运行的主要因素是反应器床层压降的升高,特别是运行末期脱金属反应器压降的快速升高。根据设计要求,任何催化剂床层的压降都应小于1 MPa。

催化剂床层压降的主要影响因素包括混合原料油中的钙、钠、铁、镍、钒等金属杂质。当这些金属杂质达到设计金属沉积量时,脱金属反应器的压降会出现快速上升的趋势,可能导致装置停工并更换催化剂。此外,催化剂床层结垢和结焦也是导致床层压差快速上升的原因之一。结焦主要是由于钠离子过多和催化剂间大量的FeS沉积,导致催化剂床层部分孔隙堵塞。同时,FeS也可以促进重质油品发生缩合结焦反应,加速结焦。催化剂床层出现热点也可能导致该处催化剂结焦、偏流现象以及原料油带水导致催化剂床层塌陷,这些都可能导致催化剂床层压降上升[5]。

2.3系统氢纯度

渣油加氢装置是炼油厂中的耗氢大户,以该炼厂渣油加氢为例,两列耗氢100 000 Nm3/h,氢气管网压力及纯度的波动对渣油加氢装置的影响非常明显。氢分压是固定床渣油加氢装置的重要控制参数,主要影响产品质量、产品分布、催化剂寿命等。影响氢分压的因素主要是新氢的组成及系统压力、耗氢量等。提高氢分压有利于加氢反应向正方向进行,特别是对于加氢脱氮反应,氢分压高,脱氮反应速率会大大增加。这是因为提高压力可以显著提高芳烃加氢饱和的反应速度,并且氢分压高也可以补偿催化剂失活所需要的升温操作范围,以延长催化剂的操作周期[6]。如果氢气管网经常处于不稳定的工况,补充氢流量减少,装置只能频繁进行大幅度提降量、提降温来维持氢气管网压力。这种操作对床层温度变化有较大的影响。相反,在提高处理量过程中,处理量到位了,反而温度偏低,这样就会导致部分无法反应,堵塞催化剂空隙。

3装置优化措施

3.1原料

3.1.1原料金属超标的解决措施

针对原料中金属对催化剂的影响,处理措施包括控制装置进料中的金属含量,确保原料中总金属含量小于设计值,以有利于装置的长周期运行。

3.1.2降低装置掺渣比

从该炼厂原油加工比例和种类来看,降低装置掺渣比和控制海洋原油及机会原油的加工比例,可以确保装置的平稳运转,从而有利于装置的长周期运行。此外,当产品中残碳值超标时,可以通过掺炼部分低残碳值的减压蜡油等方式来缓解,以降低催化剂的活性损失。

3.2催化剂

3.2.1调整催化剂级配

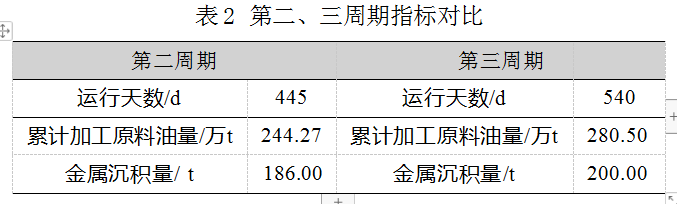

在两个周期的对比中,发现FZC-41BT催化剂的体积分数有所降低。为了满足体系反应性能的要求,采用高容金属能力的大孔径催化剂。这种催化剂不仅提高了体系的容金属量,还显著增强了体系的大分子转化能力。具体对比数据如表2所示。从表中可以看出,第二周期与第三周期在运行情况上存在明显差异,这主要归因于催化剂的调整和优化。

3.2.2关注床层温升变化

当固定床渣油加氢装置出现热点后,需要采取相应的干预措施以延长催化剂的使用周期,并防止其进一步恶化,危及装置运行。以下是一些具体的措施:

(1)适当降低减压渣油加工量,并在保证产品质量合格的前提下,优化R-201的操作温度,将“热点”温度降至一个稳定状态。

(2)在保证进料100%负荷的前提下,减少减压渣油的掺渣比,并同步提高减压蜡油的加工比例。此外,需要及时将催化柴油等温升较高的原料组分切除。

(3)通过循环部分加氢重油的方式来保证装置的反应进料负荷在100%以上,以防止因低负荷导致热点进一步恶化。

(4)提高循环机转速,加大气相循环量,尽快将热点处的温度携带出来,避免温度叠加。

(5)视“热点”温度的稳定情况,再及时调整减压渣油加工量,直至热点温度有下降的趋势。

3.2.3加强对床层压降的监控

针对因床层压降影响装置长周期运行的因素,可以采取以下解决措施:

(1)加强原料油脱水工作,或者将减压渣油直供料流程改至罐区供料,预留出中间罐区水分沉降的时间;

(2)加强催化剂装填的管理工作,监控催化剂的装填情况,及时计算装填密度,实时调整;

(3)尽量在R101顶部多装填大直径的催化剂保护剂,有利于将原料油中的杂质及时进行过滤,减少杂质进入催化剂的可能性;

(4)异常工况处置时需尽量保证反应进料量在设计进料量的80%以上,可采取改部分循环油的方式提高装置进料量,减少偏流的产生。

3.3氢分压

氢分压对加氢装置的影响非常大。为了确保装置的稳定运行并延长催化剂的使用周期,针对氢气管网压力的波动,在调整过程中一定要缓慢进行。过程中一定要注意处理量与温度的匹配关系,避免出现温度大幅波动和系统压力大幅波动的情况。通过减少催化剂结焦的可能,可以进一步延长催化剂的使用周期。因此,在调整过程中需要密切关注处理量与温度的变化关系,确保它们之间的匹配,以减少催化剂结焦的可能性。

4结语

本文主要从原料油的性质和组成、催化剂的影响以及系统氢纯度等方面对渣油加氢装置长周期运转的影响因素进行了分析和探究。加强原料油的管理和精细化操作对于装置的平稳运行具有极其重要的意义。通过对催化剂的装填级配方案的改进,也是延长渣油加氢装置运行周期的一个重要手段。针对上述分析的问题,采取相应的处理措施,可以延长渣油加氢的运转周期,对全厂物料平衡及经济效益都具有重要的意义。

参考文献:

[1]邵志才,戴立顺,聂红,等.渣油加氢装置高效运行的影响因素及应对措施[J].石油炼制与化工,2018,49(11):17-21.

[2]董凯,孙淑玲,邵志才,等.仪长渣油中含钙化合物的分布及加氢脱钙反应的研究[J].石油学报(石油加工),2017,33(2):86-89.

[3]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[4]刘涛,邵志才,杨清河,等.延长渣油加氢装置运转周期的RHT技术及其工业应用[J].石油炼制与化工,2015,46(7):43-46.

[5]赵勇,刘铁斌.渣油加氢装置实现长周期运行的措施及应用[J].当代化工,2017,46(7):1389-1392.

[6]许先焜,祝平,翁惠新.渣油加氢装置前置反应器床层结焦原因分析与对策[J].炼油技术与工程,2004,34(2):9-13.