卧式单吸悬臂式离心油泵振动原因及解决方案论文

2024-05-16 09:47:54 来源: 作者:xuling

摘要:某化工装置的2台卧式悬臂离心泵在运行时,联轴器侧的水平方向振动超标。通过对泵的运行数据、支撑结构、工况条件等进行综合分析,确定振动的主要原因是泵支撑固定刚度不足、偏工况运行及内部压力脉动。为解决这一问题,在联轴器侧轴承箱增加了刚性固定装置,成功消除了泵的振动超标故障。

摘要:某化工装置的2台卧式悬臂离心泵在运行时,联轴器侧的水平方向振动超标。通过对泵的运行数据、支撑结构、工况条件等进行综合分析,确定振动的主要原因是泵支撑固定刚度不足、偏工况运行及内部压力脉动。为解决这一问题,在联轴器侧轴承箱增加了刚性固定装置,成功消除了泵的振动超标故障。

关键词:卧式悬臂离心泵,振动超标,内部压力脉动,叶片通过频率

Vibration Causes and Solutions for Horizontal Single-suction Cantilever Centrifugal Oil Pump

ZHOU Jun

(SinopecJinling Petrochemical Co.,Ltd.,Nanjing 210046,China)

Abstract:During the operation of two horizontal cantilever centrifugal pumps,the horizontal vibration on the coupling side exceeded the standard.Through comprehensive analysis of the pump’s operating data,support structure,and operating conditions,it was determined that the main causes of the vibration were insufficient support stiffness of the pump,off-design operation,and internal pressure pulsation.To solve this problem,a rigid fixing device was added to the bearing box on the coupling side,successfully eliminating the pump’s vibration exceeding the standard.

Keywords:horizontal cantilever centrifugal pump;excessive vibration;internal pressure pulsation;blade passing frequency

0引言

某化工装置的2台P-202A/B卧式悬臂离心油泵是整个装置的关键设备。然而,在长期运行中,这两台泵在联轴器侧出现了明显的水平方向振动超标问题。当前的振动水平已无法满足GB/T 6075.7—2015《机械振动在非旋转部件上测量评价机器的振动第7部分:工业应用的旋转动力泵(包括旋转轴测量)》的标准要求。长期在此状态下运行,可能导致轴弯曲、轴承损坏和密封泄漏等问题,这不仅会影响设备的寿命,还可能引发生产事故。由于泵输送的介质为脱附剂,这种介质具有易汽化燃烧的特性,任何泄漏都可能引发严重的生产事故。因此,对这2台离心油泵的振动问题进行准确的诊断和有效的治理,对确保装置的安全运行具有重大意义。

1现场运行情况及存在问题

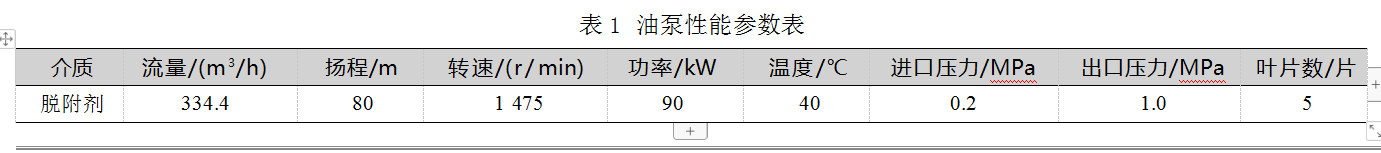

P-202A/B油泵的结构形式为卧式单级、单吸悬臂式离心泵,属于API610标准中的OH2泵型。该泵的性能参数如表1所示。

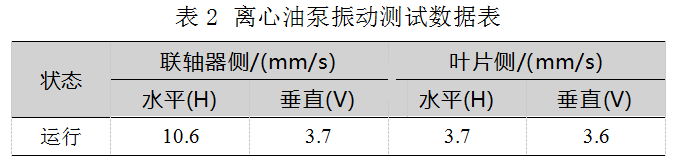

对P-202B离心油泵进行状态检测及故障诊断,经数据采集与记录,离心油泵振动速度的有效值如表2所示。

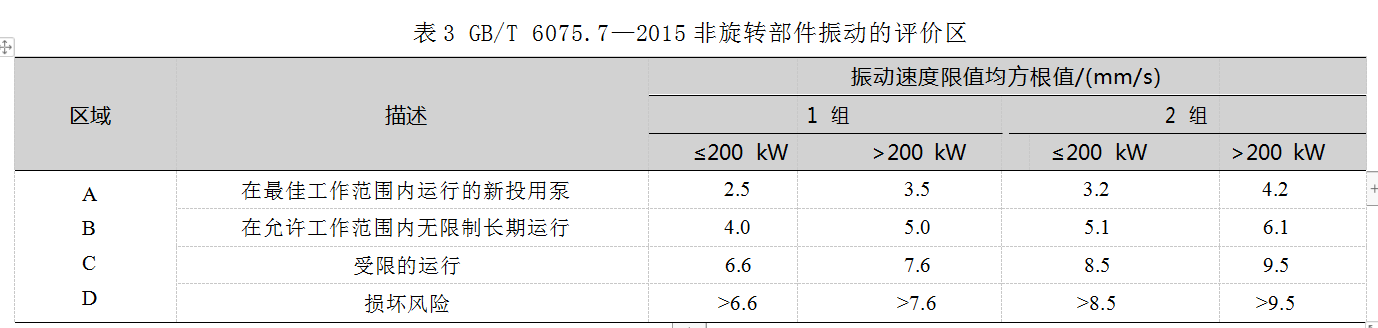

从表2数据可以看出,在油泵运行时,联轴器侧在水平方向上的振动达到了10.6 mm/s,而泵叶轮侧在水平和垂直方向上的振动均小于或等于3.7 mm/s。根据GB/T 6075.7—2015《机械振动在非旋转部件上测量评价机器的振动第7部分:工业应用的旋转动力泵(包括旋转轴测量)》的标准规定,对于功率大于1 kW且叶轮叶片数Z≥3的旋转动力泵的非旋转部件,其振动评价区域限值有着明确的标准。结合该标准,可以确定该泵的振动等级属于2组范围,但水平方向上的振动已达到D区域。长期在此状态下运行,设备存在损坏的风险。GB/T 6075.7—2015《非旋转部件振动的评价区》,如表3所示。

2振动原因分析

离心泵是依靠叶轮的旋转运动对输送流体产生离心力,并经过能量转换进行流体输送的关键设备。然而,在泵的运行过程中,各种原因可能导致振动现象,这不仅包括旋转机械常见的振动现象,还可能由水泵特有的流体激振和压力脉动等因素引起。离心泵的核心部件主要包括转子系统、轴承系统、安装基础和管路系统。而振动问题,无疑是影响离心泵系统安全运行的重要因素之一。离心泵的振动问题可归结为两大类,即内因和外因:内部原因主要涉及机泵内部转子部件,如叶轮、密封环、轴、轴承及轴承托架等。这些部件可能由于加工质量、装配精度、磨损或支撑刚度不足等问题导致振动。而外部原因则主要与机泵的运行工况、联轴器的对中情况、紧固件的安装、机泵底座的刚度以及机泵进、出口连接管线的支撑等因素有关,这些都可能导致机泵的振动[1-2]。

2.1机泵内部原因导致的振动

2.1.1转子质量不平衡

转子在制造过程中产生的残余不平衡是导致机泵振动的一个重要因素。由于转子质量分布不均,使得转子的轴心线与质心之间存在偏差,因此在旋转时会产生离心力。此离心力将引发整个机泵系统的强迫振动。当强迫振动的频率与机泵自身的固有频率相吻合时,便会产生泵的共振现象。共振会对整个机泵系统造成严重的破坏。

转子质量不平衡引起的振动特征主要表现在其振幅与泵的流量大小无关,而是与设备的转动速度紧密相连。在对机泵进行工频运行状态检测时,由转子质量不平衡引发的振动表现为同步振动,其频谱显示为1倍频振动[3]。导致转子质量不平衡的原因有多种,例如泵叶轮局部的腐蚀或减薄、叶轮流道表面不均匀聚集的介质或附着物(如铁锈等)、轴与静止部分之间强烈的摩擦导致局部高温和轴弯曲等。

2.1.2水力设计不合理

叶轮及泵壳的水力设计不合理不仅会影响机泵的能效,同时也会导致机泵振动。在离心泵运转过程中,由于蜗壳内部隔舌处流道的突变,当叶片瞬时扫过隔舌时,隔舌附近的整个区域压力会降低到最小值,此处会产生较大的压力脉动。经过隔舌后,沿着叶轮旋转方向,压力又逐渐恢复到最大值,压力脉动逐渐减小。叶片通过蜗壳内流道突变或不连续部位时,就会产生一次压力脉动。如果流道内有多个突变或不连续处,则可能产生叶片通过频率的多倍频振动[4]。

2.1.3汽蚀

当离心泵叶轮低压区的液体绝对压力低于汽化压力时,液体介质便会在低压区产生汽化,形成气泡。当气泡随着液体在叶轮的泵送作用下,在流道内向出口流动并进入高压区后,由于绝对压力大于汽化压力,气泡会迅速缩小并破裂,同时形成空穴。围绕在气泡周围的液体会迅速填充空穴,这种情况下会产生强烈的水力冲击。这种冲击会导致系统产生振动和噪声。

2.1.4轴承及润滑

旋转机械在运行时,轴承磨损会导致内外轴承套间隙变大,进而使转子部件产生偏心运动,这会导致轴向振动和径向振动增大。若滑动轴承的轴瓦压盖的压紧力过大会或转子与轴瓦顶部的间隙偏小,这都容易导致转子与滑动轴承上瓦部分产生接触。接触点的摩擦力方向与转子运动方向相反,使转子在旋转过程中产生激烈的振动,导致机泵振动超标。此外,若轴瓦与转子之间的间隙偏大,设备运行时,轴承无法形成稳定的油膜,这会导致润滑不良,进而引起振动或烧瓦。

旋转机械的轴承刚度如果太低,会造成离心泵的第一临界转速降低,高速运行时,同样会引起振动。此外,润滑轴承的润滑油黏度选型不当、润滑油变质、杂质超标及油路通道不畅等原因,都可能导致轴承故障,最终导致旋转机械运行工况恶化并引发剧烈的振动[5]。

2.1.5密封间隙

在流体机械运行过程中,密封间隙中的流体激振力是一个常见且很难解决的问题。当转子在动密封间隙中出现对中不良的情况时,会导致转子受到的周向压力分布不均,进而在密封间隙中产生流体激振力。这种激振力的产生,主要是因为流体在密封间隙中的快速流动,导致转子受到的周向压力分布变化与转子与密封之间的间隙变化不同步。当转子受到流体的作用力时,它可以被分解成一个与对中偏离方向相垂直的切向力,该力试图将转子推回到中心位置。但由于转子的对中不良,还有其他力将转子从中心位置往外推,导致转子产生涡动。当这种激振力达到一定的阈值,且与转子的一阶固有频率相近时,就会引发剧烈的振动。

2.2机泵外部原因导致的振动

2.2.1偏离额定工况运行

离心泵的振动随流量的变化而变化,通常在额定工况点附近,其运行最为平稳,振动最小。离心泵的振动会随着逐渐偏离额定工况点而逐渐增大。

在理想状态下,当离心泵运行时,泵体内的介质流动是轴对称的,此时产生的压力对称分布,不会产生流体激振力[5-7]。同样,如果泵的设计合理,在额定工况下,流体被叶轮甩出时的切向速度分量很小,激发的压力脉动也较小。然而,在实际运行中,当离心泵偏离额定工况点运行时,流体被叶轮甩出时的流速分量中存在切向分量。切向速度分量会导致流体产生旋涡或脱流现象,引发泵内流体流动状态的异常,进而导致泵内压力波动增大、压力不能对称分布。此时,会产生较大的压力脉动,径向力施加在转子部件上,最终导致离心泵的振动和噪声。

2.2.2管线设计及安装不合理

离心泵的进、出口管线设计及安装的合理性是影响泵组振动的重要因素之一。通过总结生产经验,发现以下几方面可能会导致泵及管路的振动:(1)泵进口弯管较多,导致流体阻力过大;(2)进、出口管线较长,而管道支架的支撑刚度不足,导致变形较大,从而对泵体施加作用力,破坏了电机和泵的对中精度;(3)进、出口管路与泵连接时内应力过大;(4)进、出口管线的紧固件松动,导致约束刚度下降或失效。

2.2.3联轴器对中精度不足

联轴器将泵与电动机连接在一起,并传递扭矩,实现动力的传递。在安装连接时,电动机和泵的对中同轴度有严格的调整精度要求。如果高速运转时电机和泵同轴度偏差超过允许范围,每旋转一周,都会在联轴器上产生附加外力,这会破坏联轴器的正常工作状态。联轴器的挠性元件会产生交变的协调变形,从而产生交变的协调内应力。此力反作用于泵和电机上,导致泵和电机振动。

2.2.4泵支撑刚度不足

当支撑部件存在缺陷时,例如基础下沉、机座刚度不足或安装紧固件松动,这都可能导致振动问题。如果基础、泵支座和驱动装置的接触固定形式不良,基础和电机系统的吸收、传递和隔振能力会受到影响。在这种情况下,当基础的固有频率与某些不平衡激振力的频率相匹配时,就会产生共振,这可能会对设备造成破坏。而且,这种振动在泵与电机高负荷工作时更为明显和加剧。

3振动的消除与处理

处理机泵振动的原则通常是从外到内、先易后难、从小到大。为了解决机泵的振动问题,首先分析了其内部和外部原因,并逐一进行解决。具体实施方法如下:

(1)调整运行工况和测振对比。调整振动超标的机组至最佳运行工况,并使用测振仪器检测各测量点,对比调整前后的振动数据。对P-202B泵,其设计流量为334.4 m3/h;最佳工况区间为理论流量的80%~110%(即267.52 m3/h~367.84 m3/h)。现场实际流量为230 m3/h,这已经偏离了最佳工况区间。因此,在工艺上对其流量及出入口压力进行了调整,使其在设计流量下运行。经过对比P-202B泵工况点调整前后的振动数据,调整后的振动值稍有降低,但整个机组的振动仍然超标。

(2)调整管线的设计与安装。针对P-202B泵出口法兰管线振动偏大的问题,首先对出口管线的法兰与泵出口法兰的连接进行了拆卸和调整,消除连接法兰间的安装错口及由此产生的连接内应力。其次,为确保出口管线的稳定性,对起支撑作用的吊架进行了现场加固,从而限制了出口管线的水平方向位移。在完成管线改造后,进行了开机测试以评估泵的振动情况。从振动数据来看,振动值的变化并不显著。

(3)校准联轴器安装精度,更换轴承。P-202B泵自2011年投入使用至今,其轴承的使用寿命已超出规定时限。尽管使用轴承状态监测仪测量的L值为0.6,满足相关要求,但在2022年的大修中,还是检查并更换了轴承。在大修过程中,对联轴器的装配精度进行了重新校准,但振动检测显示泵振动变化较小。

(4)转子系统动平衡,消除不平衡对泵振动的影响。对泵转子系统进行动平衡试验:叶轮存在77.31 g的转子动不平衡量。通过打磨去重的方法处理叶轮,成功消除了残余不平衡量。

对P-202B泵轴进行了跳动检测,结果显示轴存在弯曲,弯曲部位靠近叶轮侧,偏差为0.07 mm,超出了SHS01013—2004《离心泵维护检修规程》规定的0.05 mm标准。为了解决轴跳动偏大引发的振动问题,更换了符合标准要求的新轴[8]。

转子系统经过动平衡检测并消除了叶轮的动不平衡后,新轴也已更换完毕。进行回装试车时,发现泵的振动有所降低,但效果并不显著。

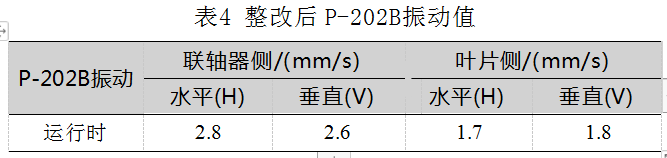

(5)优化支撑结构,提高泵支撑刚度。P-202B泵采用单级悬臂结构设计,叶轮直径为475 mm。为了确保轴承的润滑性能,轴承箱的体积较大且质量较重。然而,在泵的联轴器侧,轴承箱并未设置相应的支撑结构。在运行过程中,伴随管路的振动叠加,轴承箱(靠近联轴器侧)的振动处于D区,导致水平方向的振动超标。针对这一问题,采取了加固改进措施,增强轴承箱联轴器侧的支撑刚度并改善转子周向的限制条件。通过在轴承箱联轴器侧的压盖部位增设底脚支撑,确保底脚与底座间的稳固焊接,增强底脚支撑的刚度。经过对泵运行情况的后续跟踪观察,经过加固处理后,该泵的振动问题得到了有效解决,使其能够在D区平稳运行。整改后的振动值如表4所示。从这些数据中可以明显看出,水平方向的振动显著降低,但仍存在一定的绝对值[9]。

(6)优化泵水力设计,减小压力脉动对机泵振动的影响。旋转的叶轮与静止的蜗壳之间的相对运动,使得液体介质的流动状态发生周期性变化。这种周期性的流动状态波动,导致局部压力随时间发生变化,从而增加了设备的振动和噪音。特别是当旋转机械偏离最优工况点运行或出现局部空化等情况时,由压力脉动引发的振动效应会进一步增大,这无疑会影响设备的平稳运行。

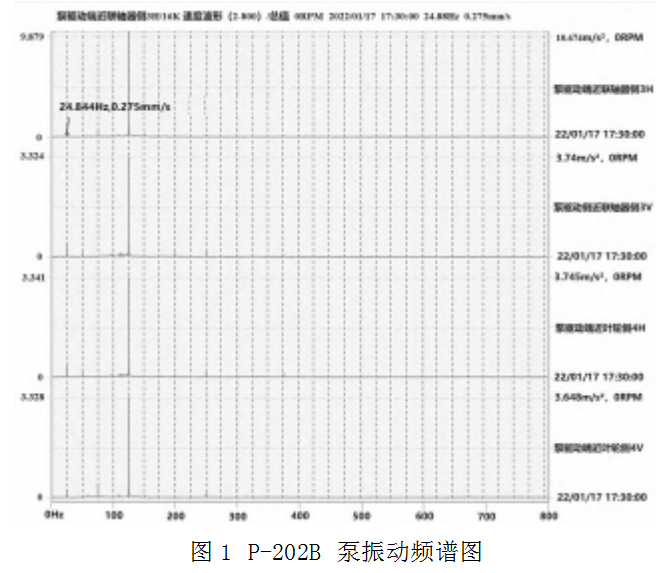

对P-202B泵的振动检测,得到了如图1所示的频谱图。分析频谱图可知,该泵的转速为n=1 475 r/min,叶轮叶片数为Z=6。计算后得出叶轮的转动频率fn=n/60=24.58 Hz。因此,泵的叶片通过频率(也称叶频)

f=Zfn=147.48 Hz (1)

而频谱波形显示,振动最大值恰好发生在叶片通过频率的范围内。

研究表明,叶轮的参数对泵出口压力脉动具有显著影响。具体来说,泵出口处的压力脉动频域主峰幅值会随着叶片数的增加而减小,而与叶片出口安放角的变化关系不明显[10]。另外,有研究对叶轮出口宽度对泵内压力脉动的影响进行了探讨,结果显示出口宽度与前腔间隙的比值对压力脉动具有较大的影响[11]。因此,为了进一步降低压力脉动对泵振动的影响,对P-202B泵的水力结构进行了优化设计。具体措施包括改变叶片数、调整出口宽度与前腔间隙的比值等。通过数值模拟计算及试验验证,进一步降低压力脉动对泵振动的影响。

4结语

对化工装置中的P-202B离心油泵进行振动原因分析后,采取了多种措施来降低其振动。通过增加泵体的支撑刚度,限制了转子系统的自由度,同时保持了叶轮出口与蜗壳隔舌间隙的相对位置,这些方式有效地减小了压力脉动对泵振动的影响,进而显著降低了泵在水平方向上的振动值。此外,还对泵的水力性能和结构进行了优化设计,进一步降低了泵组的整体振动值。

影响泵组振动的因素众多,结合频谱分析得出了可能的振动原因,并逐一进行排查,制定了针对性的解决方案。这种方法不仅有效且快速准确地降低了设备振动,还保障了设备的安全、平稳、长效运行。并且这项振动故障排除检测方法具有借鉴意义,可广泛应用于其他类似工况的设备中。

参考文献:

[1]李希会.离心油泵断轴故障分析与对策[J].水泵技术,2005(5):37-39,33.

[2]王中升,朱文辉,崔节国.油泵振动原因分析及解决措施[J].水泵技术,2011(3):46-48.

[3]王成明,孙华.机泵振动原因分析与维修[J].化工设备与防腐蚀,2004(5):40-41.

[4]马萌.聚丙烯装置急冷液泵振动原因分析及改进[J].化工设计通讯,2018,44(8):98-99.

[5]陈长征,吴保民,李海文.300P15离心泵振动故障诊断及对策[J].化工机械,2000,27(4):228-229,238.

[6]韩荣,赵宗彬,惠恒雷,等.炼油厂离心泵振动状态监测及故障诊断技术研究进展[J].石油化工设备,2011,40(5):48-51.

[7]刘厚林,王勇,袁寿其,等.叶轮出口宽度对离心泵流动诱导振动噪声的影响[J].华中科技大学学报(自然科学版),2012,40(1):123-127.

[8]古通生.焦化装置高温蜡油泵振动的消除[J].水泵技术,2012(5):47-48,46.

[9]白英杰.离心泵振动常见原因分析及预防措施[J].设备管理与维修,2019(9):42-43.

[10]柴立平,叶欢,任志明,等.叶轮参数对泵出口压力脉动的影响[J].排灌机械工程学报,2016,34(8):6.

[11]戴菡葳,刘厚林,丁剑,等.离心泵叶轮出口宽度对泵腔内压力脉动分布的影响[J].排灌机械工程学报,2015,33(1):20-25.