国产变频器在海上石油平台中的应用论文

2024-05-15 10:33:03 来源: 作者:liyuan

摘要:海上石油平台建设中的变频器应用,对变频控制效果提升有促进作用。因此,在对国产变频器在海上石油平台的应用进行研究中,根据平台设备需求,充分考虑工况、配电条件以及检修等因素对变频器应用的影响,分析国产变频器的实际应用方式,并设计国产变频器的应用方案,旨在实现国产变频器在海上石油平台中的应用效果提升。

摘要:海上石油平台建设中的变频器应用,对变频控制效果提升有促进作用。因此,在对国产变频器在海上石油平台的应用进行研究中,根据平台设备需求,充分考虑工况、配电条件以及检修等因素对变频器应用的影响,分析国产变频器的实际应用方式,并设计国产变频器的应用方案,旨在实现国产变频器在海上石油平台中的应用效果提升。

关键词:电潜泵;海洋石油;变频器;国产化

0引言

变频器作为电潜泵电机主要的控制和供电设备长期以来使用斯伦贝谢、深锤、ABB、施耐德、西门子等国外品牌设备,普遍存在交货周期长、运维费用高、售后服务不及时等问题。近年来,国内企业自主设计的国产变频器成套变频柜可完全满足海上安全生产要求,更加贴近海上平台应用场景,降低了开发和维护费用,经济效果显著。在这一视角下,研究国产变频器在海上石油平台开发中的应用,应重点关注变频器的启动转矩与运行转矩以及负载之间的匹配性,从而提高国产变频器的实际应用效果,满足海上石油平台建设与发展的综合需求。

1变频器的基本原理

变频调速器主要对交流感应电动机进行调节,其输出频率与电压变化情况必须相吻合。计算三相感应电机转速如式(1)所示:

式中:n为电机转速;p为电机极对数;f为输入交流电源频率;s为电机转差率。

通过对式(1)进行分析,发现电动机转差率与极对数及电源频率是影响电动机转速的主要因素。一般有变极或变频调速、变转差率等三种调速方法。变转差率调速方法作为变频调速得到广泛应用前最主要的调速手段,其主要由串极、调压等调速方法构成。

交流电机主要依赖于旋转磁场来传递能量,保持气隙磁通量恒定可以提高能量传递效率。如果磁通量过小,会导致出力不足;如果磁通量过大,会导致离磁电流过大,严重时可能会损坏电机。因此,变频变压的基本原则是保持气隙磁通量的恒定值。

三相异步电动机定子每相电动势的有效值计算公式为:

式中:Eg为定子每相由气隙磁通感应的电动势;f为定子频率;N为定子相绕组有效匝数;φ为每极磁通数。

控制好Eg和f可以达到控制磁通φ的目的。

变频调速技术包括基频以下和基频以上两种调速模式,表现出丰富的调节范围。在基频以下调速时,采用恒定电动势频率比与恒压频比的控制方式,维持稳定的运行状态。当调速模式进入基频以上时,频率可以自由升高,而电压却不能超越额定电压限制。因此,变频器的基本原理是交流电源转直流、直流再转交流并输送给电机。

2变频器目前应用情况

在海洋石油行业中,潜油电泵主要配套使用深锤、ABB、施耐德、西门子、GE等国外品牌的变频器以及成套变频柜。ABB、西门子应用较为广泛、市场覆盖率达到60%左右。经过市场调研,目前,国内以汇川为主的大众品牌均已在陆地石油化工行业中被广泛应用,其主要技术参数已经赶超进口品牌,并能提供更好的性价比和更及时的运维服务。

通过调研评估,国产变频器完全有能力替代当前油井国外变频设备,经过适配海上平台的变频柜集成设计,则更加适用于海洋平台油田生产中的使用。

3国产变频器在海上石油平台中的应用方案

3.1应用方案设计

变频器在运行过程中由于存在交-直-交的电源转换,在整流和逆变过程中不可避免地会产生各种谐波,谐波会对电源供电系统,负荷和线路中的其他设备造成影响和干扰。所以在变频系统设计中,在变频柜的前端一般会增加一台滤波电容柜来滤除变频器在工作中产生的谐波[1]。由于海上平台空间紧凑,几十台滤波柜占用了非常大的空间。因此,本次应用考虑海上平台的特殊环境,在变频柜中集成APF有源滤波器对变频器前端进行针对性的谐波治理且不占用空间,改造之后原无源滤波器位置更换为一个接线箱,后期更换电缆之后可取消该接线箱。结合海上石油开发工艺流程需要,平台上设置湿气压缩机2台,备用1台;干气压缩机2台,1台备用。在实际运营中,确定选择4台变频器,其中分别为(6.3 kV,2 240 kW)×2、(6.3 kV,1 800 kW)×2,并采用1拖1的方式,满足所有工艺流程以及单台设备检修倒机工况的综合需求。在变频输出中,通过变频器的控制,可实现对压缩机变频启动、运行、工频与变频切换的综合控制。

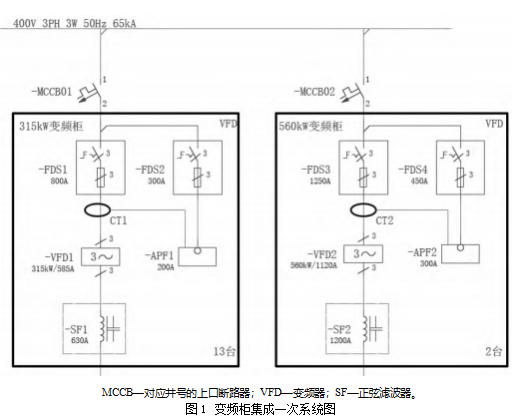

3.2变频柜集成设计

根据国标GB 7251.1—2013《低压成套开关设备和控制设备》对变频柜进行集成设计,变频器上端通过断路器与有源滤波器并联,有源滤波器通过采样互感器实时检测变频器发出的谐波,对系统谐波进行动态治理。同时有源滤波器和变频器上级均设置有断路器,便于检修。变频器下端串接正弦滤波器,将变频输出的PWM波转换成正弦波以保护电机系统的绝缘和寿命,提高供电可靠性。变频柜集成一次系统如图1所示。

变频柜外形尺寸设计为1 210 mm×610 mm×2 410 mm,防护等级:IP23,比平台原进口品牌设备体积缩小20%。柜体为左开门,前门、后门下部开通风,内部所有元器件确保绝缘距离,所有元器件均可在拆卸其他设备的情况下进行维修。柜体顶部开孔,固定顶置风机。柜体安装板为合页固定,用于控制元件安装;电缆进线方式设计为下进下出。

3.3变频功率校核分析

根据海上石油平台的实际应用需求,负载转矩波动比较大,最大转矩可达到额定转矩的1.6倍以上,因此,应从电动机以及变频器的功率校核角度进行分析,如果不满足要求,则需要更换其他国产变频器。以2 240 kW的干气压缩机运行控制为研究对象,电动机额定转速达到990 r/min。在实际运行过程中,负载的平均转矩在20 000 N·m以内,最大转矩为32 821 N·m。从电动机的额定转矩T角度进行计算,具体计算如下:

式中:T为电动机的额定转矩;P为电动机额定功率;n为电动机转速。

结合上述计算过程,电动机的负载转动惯量比较大,机电的时间常数比较大,波动的负载转矩也会出现波动。波动的负载转矩会通过一个较大的机电时间常数的系统驱动后,驱动转矩会被滤波,滤波后的转矩需要电动机提供有效的电磁转矩,电动机的电流就不会过载,电动机转矩被滤为较为平滑的在平均转矩附近出现轻微波动。

从变频器运行的角度分析,变频器的输出电流与电动机的电磁转矩之间有关系,电动机的转速越低,负载转矩的波动频率也会越低。在电机时间常数不变的情况下,电动机转矩波动也会越大。因此,电机时间常数较大的情况下,高速时负载转矩波动的频率也会越高。因此,变频器选型时,按照负载的平均转矩选型则可以满足海上石油平台的运行需求。

3.4变频散热控制

变频柜的控制主要考虑中控的变频器的远程启动、停止、复位以及频率给定信号,现场变频器采用profibus DP通讯模式,通过对中控DCS状态和控制状态的数值输入和读取,完成变频器的远程控制[2]。同时,变频柜本地设置有本地/远程切换按钮,可对控制权限进行选择。在这一视角下,变频器一般通过变频器内置的风扇来散热,如果变频器安放在柜体内,这会导致柜体温度升高。在实际应用中,柜壁是有一定散热能力的,可散热能力一般在50 W以内,所以在实际计算中,这些散热完全不用考虑。因此,需要用其他方法来解决散热问题,最常用的还是在柜壁上增加风扇或者扩大通风面积。计算冷却值时需要用到两个温度参数:Taverage和Tmax。Taverage是24 h的平均温度。平均温度值与高温的长期效应有关,会影响电解电容的使用寿命。Tmax是变频器满负荷连续运行的最高温度,如果要超过这个温度运行,变频器需要按降容使用。

最小风量可以通过以下公式进行计算:

式中:G为体积流量(m3/s);Q为柜体的总发热量(W);ρ为空气密度(kg/m3),当干燥空气在0℃下、0.1 MPa时,空气密度的值为1.275 kg/m3;Cp为空气比热(kJ/(kg×K)),干燥空气在0℃下、0.1 MPa时,值为1.01 kJ/(kg×K);△T为空气温差(K)。

出风口和进风口的温差可利用式(4)对散热通风量进行计算,但需要注意的是散热时主要考虑空气的质量流量而不是体积流量,因为质量流量决定了总冷却量。通常出风口和进风口的差值为15 K。同时需要注意的是湿空气的热传递能力要比干燥空气差,另外,空气密度随着海拔和温度的增高而降低。

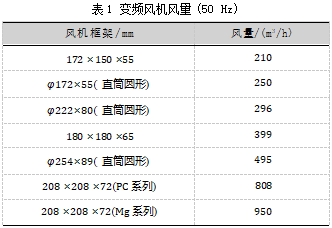

在本次设计中,变频器满负载运行,周围的环境温度为40℃,在选择风机时,可选风机机型如表1所示。

同时,对机柜的整体设计还综合考虑其他因素形成以下设计特点:

①将发热量最高正弦滤波器放在进风口处,并在变频器和滤波器电抗器中间设置挡风板,防止变频器吸入电抗器的热风;

②进风口和出风口的面积比风机的通风面积大;

③有足够的空间使空气流速低于5 m/s;

④进风口数量少,出风口数量多,维持柜内正压;

⑤柜顶部没有开孔保证IP21防护等级;

⑥确保柜体的散热量大于变频器的发热量;

⑦散热风道在机柜内进行隔离,防止变频器出风口的热风在机柜内循环,做挡风板进行隔离,确保了变频器的散热热风从机柜顶部的散热孔排出。

4结语

综上,在项目实施过程中深入研究了采油设备在各工况下对变频设备的影响、能效及日常操作维护,做了充分的对比,切实从实际出发对变频器各频率段特性设计了最优方案。设计采用全控型器件IGBT,自主研制开发控制驱动硬件和基于PWM控制软件算法,结构采用功率单元模块化设计,整机设计独立散热通道,多通讯方式接口,全中文可定制化操控人机界面等全新设计理念和技术手段,确保了国产化变频器在海洋石油工况下的高度适用。从国产变频器投入运行观察对比,较原进口设备效率提高3%以上,大大提高了产出与能耗比,应对各种工况过载能力提高约5%,运行温度降低5%以上,模块化设计大大降低设备占地空间,功率密度提高10%。国产化变频器成功运行解决了进口设备维护困难、配件采购成本高、服务响应慢、关键器件“卡脖子”等问题,减少了对进口设备的依赖。

参考文献:

[1]吴有明,陈松,伍兴志.变频电气控制柜的技术创新与节能措施[J].化工设计通讯,2019,45(8):113-115.

[2]朱志远.PLC自动控制技术在变频器中的应用[J].中国设备工程,2022(24):212-214.