基于规则的铁钢界面铁水温度预测功能开发论文

2024-05-15 10:31:08 来源:SCI论文网 作者:xuling

摘要:为精确预测铁水温度,提高转炉冶炼质量和效率,文章以“鱼雷罐”为铁水转运工具,基于相关规则,提出一套行之有效的铁钢界面铁水温度预测功能开发方案。首先,结合某钢厂铁水转运工艺流程,分析铁水转运过程温降影响因素,并完成对铁水转运过程模型的构建。其次,从数据采集、数据治理、预测温度计算三个方面入手,完成对铁水温度预测功能设计。最后,应用铁水温度预测功能,可视化分析铁水温度变化趋势和特定时刻的铁水温度。

摘要:为精确预测铁水温度,提高转炉冶炼质量和效率,文章以“鱼雷罐”为铁水转运工具,基于相关规则,提出一套行之有效的铁钢界面铁水温度预测功能开发方案。首先,结合某钢厂铁水转运工艺流程,分析铁水转运过程温降影响因素,并完成对铁水转运过程模型的构建。其次,从数据采集、数据治理、预测温度计算三个方面入手,完成对铁水温度预测功能设计。最后,应用铁水温度预测功能,可视化分析铁水温度变化趋势和特定时刻的铁水温度。研究表明:铁水温度预测值与实测值吻合较好,促使鱼雷罐在线周转率不断提升,使得铁水温降幅度降到最低,为提高钢铁企业智能化控制水平打下坚实的基础。

关键词:规则的铁钢界面,铁水温度,预测功能

钢界面通常涉及铁水倒入、运输、预处理等多个工艺环节,这些工艺环节的执行,通常会造成大量的热量损失,使得铁水温度不断降低[1]。通过预测和计算铁水降温指标,可以帮助相关人员全面地了解和掌握铁钢界面铁水能效,当铁水温降幅度较大,不仅会诱发不必要的热量损失,还会导致鱼雷罐车内部出现大量污垢,不利于后期炼钢工艺工作的有效开展[2]。为解决以上问题,保证钢铁企业节能降耗效果,相关人员需提前了解和掌握铁水运输过程中所产生的温降信息,通过设计和开发铁水温度预测功能,对铁水运输过程中温度变化趋势进行预测,为后期科学调整和优化鱼雷罐管理调度提供重要依据[3]。

1铁水转运工艺流程概述

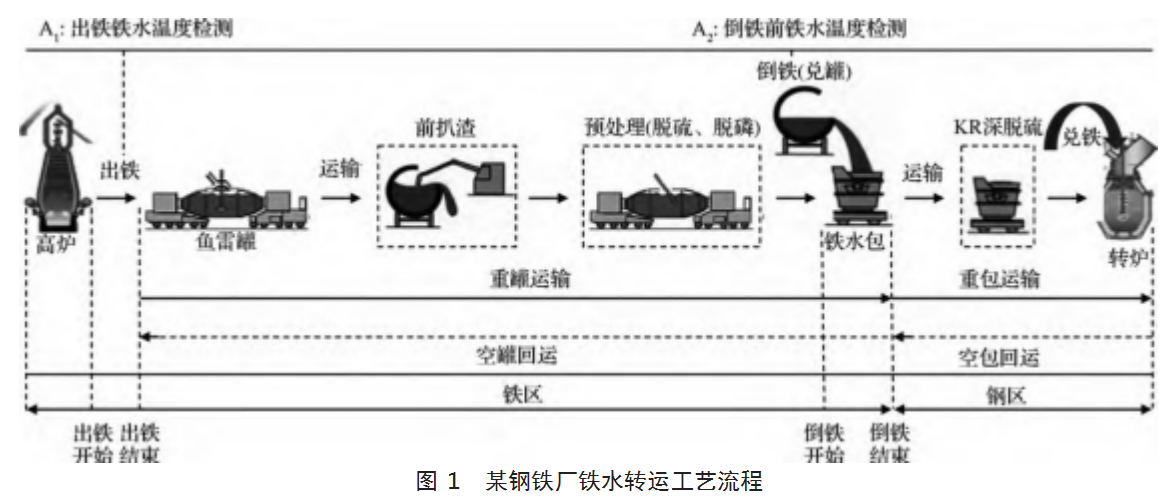

在高炉中,借助鱼雷罐,将铁水运输和发送至炼钢厂,由炼钢厂对铁水进行预处理,当经过预处理的铁水达到相关标准和要求时,即可进入到转炉冶炼环节中。

某钢铁厂通过借助鱼雷罐,可以实时、安全地运输铁区铁水。结合炼钢计划,需要对鱼雷罐进行扒渣、预处理等操作,同时,将铁水倒入铁水包中,由铁水包运输钢区铁水[4]。最后,向转炉倒入相应的铁水。某钢铁厂铁水转运工艺流程如图1所示,图1中的实线、虚线分别代表重包运输、空包回运。在进行高炉生产期间,所用到的铁水沿着铁水沟可以直接运输至鱼雷罐。运用高炉开始出铁时间和关闭时间分别表示出铁开始时间、出铁结束时间。在进行鱼雷罐空车回运期间,需要实时测量铁水的实际温度,图1中的A1点代表所测温度。通过运用预测数学模型,可以预测计算出不同所测温度点之间的铁水温度。

2铁水转运过程温降影响因素及模型构建

2.1温降因素

关于影响铁水的转运过程温降的因素有四个方面,首先是鱼雷罐周转,这个因素又涉及空罐的时间、鱼雷罐的周转次数等;其次是铁水的初始温度;再次是环境因素,其主要包括风力的等级、外界环境的温度湿度等;最后是工艺流程,主要在废钢的加入量、鱼罐车加盖等方面都有重要影响。通过分析以上因素,能够清晰明确地查找鱼雷罐铁水温降的规律,同时还能采用排列组合的方式,针对空罐时间、周转次数等进行科学的组合试验,达到更精确的目标。

2.2模型构建

有限元法是常用的模型构建方法,其流程是依照鱼雷罐体散热的具体情况,进而构建一维散热模型。其中主要采用的是鱼雷罐耐火材料,并模拟铁水温降处理流程。另外,还可以利用有限元软件,详细分析内壁面热流值散失的原因。通过分析可知鱼雷罐运行中所散失的热量是来自流经罐体表面和灌口向外辐射。

铁水运输期间所形成的总温降计算公式如下:

式中:Q1、Q2、cp、m分别代表流经罐体外表面向外散失的热量、罐口向外散失的热量、铁水的比热容、运输铁水质量。为保证单因素温降研究结果的精确度,需要采用方程拟合的方式,确定出不同影响因素的主导作用,并结合不同影响因素,确定出铁水温降的函数关系。此外,运用数据分析软件,对多因素方程进行拟合处理,从而实现对铁水温降预测模型的构建。

3铁钢界面铁水温度预测功能设计

当铁水温降预测模型构建结束后,结合现场实际数据,运用C#编程语言,对铁水温度预测功能进行设计和开发。铁水温度预测功能主要包含数据采集模块、数据治理模块、特定时刻温度计算模块等。运用数据采集模块,可以实现对所需新数据的全面化采集;运用数据治理模块,可以检验和治理数据异常值,并向数据库存储所治理好的数据,由数据库计算和可视化显示最终铁水温度。最后,结合最终铁水温度计算误差,自动化、灵活化调整铁水温降预测模型。此外,由于铁水温度预测功能作为铁水智能管理系统的重要组成部分,需要与该系统共用一台指定的计算机。为提高该系统的运行性能和安全性,要求铁水温度预测功能在实际运行期间,尽可能占用较短的CPU时间,同时,为保证简化该系统维护流程,还能严格按照分层分模块开发相关标准和要求,进行铁水温度预测功能科学化开发,只有这样,才能保证铁水温度预测结果的精确度,提高用户的个性化使用体验。

3.1数据采集

铁水温度预测功能开发所有的数据主要是从某钢厂现实生产数据中获得的,运用SQL语言查询方式,完成对特定数据集的构建,并运用插入和更新语句,完成对新数据表结构的构建,并将构建好的数据表结构存储至系统数据库中,为后期数据校对和调整提供重要的依据。此外,结合出铁时间的差异性,修正和调整铁水沟实测铁水温度,从而获得最终所需要的铁水温度。当本次采集数据已存在于系统数据表中,为防止因出现重复数据而导致数据表过于冗余复杂,需更新操作相关数据[5]。

3.2数据治理

应用数据库进行数据采集期间,很容易出现字段值缺失、数据异常等问题,导致铁水温度预测精确度不断下降。当数据采集结束后,需结合现场实际生产需求,检验和治理异常数据。部分数据治理规则如下:(1)将铁水初始温度通常设置为1305.00~1595.06℃,如果铁水初始温度不在该温度范围,将其视为异常数据,并进行平均值处理;(2)将铁水实际质量设置为190.0~240.0t,如果铁水实际质量不在该范围值,将其视为异常数据,并进行平均值处理;(3)将受铁时间设置为4.0~45.0min,如果受铁时间不在该范围值,将其视为异常数据,并进行平均值处理。通过运用以上三种原则,对异常数据进行判断和剔除,并设置出不同过程变量实际波动范围。

3.3预测温度计算

为更好地调用铁水温降预测数学模型,动态化调整和控制铁水温降预测模型。在正式计算铁水温度之前,需要采用函数封装方式,对预测数学模型进行处理。具体处理流程如下:(1)向数据库存储预测数学模型相关系数,并采用函数有参构造方式,构造处理预测数学模型,在具体计算操作期间,对预测数学模型进行函数有参调用[6]。(2)当预测数学模型出现更新后,需修正模型参数,此时,即可实现对模型后台程序的自动化更新,有效地简化程序运算量,保证程序编程质量和效率。在铁水温度预测功能中,输入参数主要包含重罐时间、周转次数、初始温度等。在铁水温度预测功能中,输出参数主要包含作业类型、倒铁前铁水温度等。利用数据库变量数据表,精确化计算特定时刻下所对应的铁水温度,并将最终计算结果传输和反馈至数据库温度履历表中[7]。具体操作如下:首先,采用定时读取的方式,对变量数据表中的多个变量进行实时读取,并分析和判断各个变量是否更新完毕。其次,向模型参数赋值所读取的变量值,并分析和判断计算时刻是否满足预处理工艺操作相关需求。最后,利用函数模型,精确地计算和输出不同时刻下所对应的铁水温度。

4铁水温度预测功能在线运行

4.1铁水温度测量功能

铁水温度测量在钢铁企业炼钢工作中发挥出重要作用。现阶段,某钢铁厂优先选用快速热电偶测温装置,对铁水的实际温度进行测量。该装置含有显示器、补偿线、接插件、枪体等组成部分,通过借助热电偶的热电效应运行。在具体测量期间,需要将热电偶插入铁水中,其插入深度和持续插入时间分别设置为400mm、4s,并利用显示器,将温度信号转变为被测铁水的温度。为降低铁水温度在线预测误差,在应用热电偶测温装置期间,需要将铁水中间某一固定位置设置为实测点,并结合测温实际需求,选用与之相匹配的显示器,同时,还要保证连接补偿线与测温枪之间形成良好的连接状态[8]。

4.2铁水温度预测功能运行结果与分析

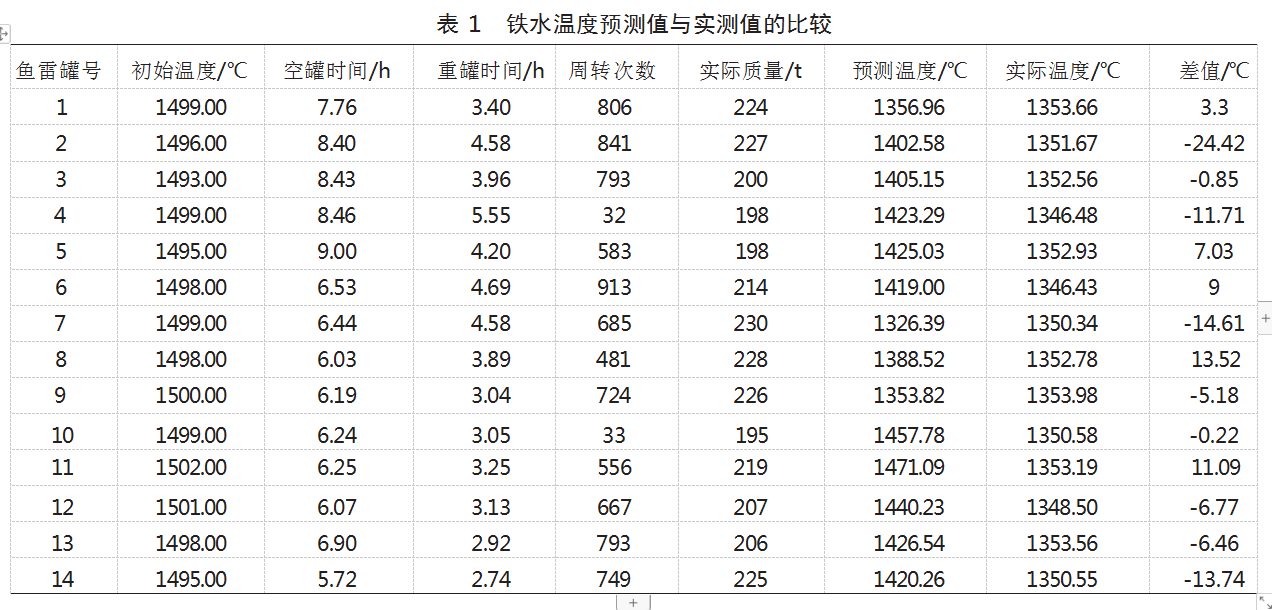

铁水温度预测功能运行稳定可靠,将鱼雷罐离线烘烤率降到最低,使得鱼雷罐表现出较高的周转率。为验证和测试该功能预测精确度,采用实测分析的方式,对500罐鱼雷罐内铁水实际温度进行预测,同时,采用随机选取的方式,选出14组现场生产数据,获得如表1所示的铁水温度预测值与实测值的比较结果。如果在保证现场原始数据精确规范的基础上,可以进一步地提高铁水温度预测功能预测精确度。结合现场实际调研情况,发现导致铁水温度预测值与实测值存在误差的原因如下:(1)在系统数据库中,部分原始数据出现明显异常问题。铁水温度预测功能所用数据主要是从现实生产数据中选取的,但是,在输入现场部分数据时,主要采用手动输入的方式,导致数据出现明显偏差。在处理偏差数据时,主要选用平均值代替法,造成最终计算结果出现较大误差;(2)实测温点深浅值大小,对铁水温度的实测值产生影响,导致最终实测值出现较大偏差;(3)受阴天、晴天、风力级别等天气因素的影响,鱼雷罐在实际转运过程中,主要采用强迫对流散热方式,导致鱼雷罐所散失的热流量相对较大,进而严重影响铁水温度最终预测结果精确度。

5结束语

综上所述,文章结合某钢铁厂现场生产数据,根据某钢厂铁水转运工艺流程,确定铁水转运过程温降影响因素。其次,通过对原始数据进行采集,并判定和治理存在异常问题的数据,精确计算和预测出鱼雷罐在不同时刻所对应的铁水温度。铁水温度预测功能在线运行后,可帮助相关人员提前预测和了解鱼雷罐在不同时刻所对应的铁水温度变化趋势,其误差在-25℃~14℃之间。相关人员结合鱼雷罐铁水温降信息,科学调整和控制铁水和鱼雷罐的调度,提高钢铁企业的炼钢质量和效率。

参考文献

[1]毕春宝,张亚竹,石少元,等.GA-BP的铁钢界面铁水温度预测[J].材料与冶金学报,2021,20(1):17-22.

[2]王振阳,江德文,王新东,等.基于支持向量回归与极限学习机的高炉铁水温度预测[J].工程科学学报,2021,43(4):569-576.

[3]蒋珂,蒋朝辉,谢永芳,等.基于动态注意力深度迁移网络的高炉铁水硅含量在线预测方法[J].自动化学报,2023,49(5):949-963.

[4]纪俊红,马铭阳,昌润琪.改进灰色关联熵结合BP网络铁水脱硫率预测模型[J].辽宁科技大学学报,2021,44(2):129-134.

[5]王坤明,刘小杰,李欣,等.基于改进小波-TCN的高炉铁水钒含量预测系统[J].中国冶金,2022,32(12):15-24.

[6]李孟贤,黄军,安洪宝,等.铁钢工序界面铁水温降预测系统的开发与应用[J].中国冶金,2022,32(12):25-31.

[7]廖亚楠,王业林,李萌,等.基于CEEMDAN-RVM-EC的还原冶炼温度预报[J].控制理论与应用,2022,39(11):2177-2184.