腐乳生产企业帮扶过程中蜡样芽胞杆菌污染情况分析及其风险防控措施论文

2024-05-14 09:28:30 来源: 作者:liyuan

摘要:分析所帮扶的腐乳生产企业车间环境、生产器具、生产原料及产品表面的蜡样芽胞杆菌污染状况。结果表明,在腐乳生产过程中,环境、器具、物料回填及包装瓶盖更换等方面出现蜡样芽胞杆菌污染的风险等级较高。根据风险等级提出有效的防控措施,可以为腐乳生产企业进行安全控制提供重要参考。

摘要:分析所帮扶的腐乳生产企业车间环境、生产器具、生产原料及产品表面的蜡样芽胞杆菌污染状况。结果表明,在腐乳生产过程中,环境、器具、物料回填及包装瓶盖更换等方面出现蜡样芽胞杆菌污染的风险等级较高。根据风险等级提出有效的防控措施,可以为腐乳生产企业进行安全控制提供重要参考。

关键词:腐乳;蜡样芽胞杆菌;风险防控措施

腐乳是一种传统的大豆发酵制品,风味独特,营养丰富,既可佐餐,也可调味,因口感细腻、营养丰富,颇受广大消费者的喜爱[1-2]。由于生产工艺开放,生产条件粗放,质量极其不稳定,手工操作环节较多,其存在微生物污染的隐患,特别是容易受到条件性致病菌——蜡样芽胞杆菌污染[3-4]。本文针对在某腐乳生产企业的技术帮扶工作中发现的蜡样芽胞杆菌污染问题进行现场调查和分析,总结并提出了有效的风险防控措施。

1生产工艺流程

某企业腐乳生产工艺流程的具体说明如下:①浸泡:外购大豆用清水浸泡,浸泡后软化,以利于磨浆(浸泡用水为地下水)。②磨浆:使浸泡后的大豆进入分离式磨浆机进行磨浆,磨浆时豆渣与豆浆自动分离,豆浆进入煮浆工序(磨浆用水为地下水,磨浆转数为2 000 r/min)。③煮浆:蒸汽加热至105℃,得熟豆浆。④凝固成型:在豆浆温度降至80℃时不断搅动豆浆,慢慢加入卤水(氯化镁),直到豆浆中出现玉米大小的豆腐粒,便停止搅动,静置约15 min。⑤压榨:豆浆成型后形成豆腐脑,放入压榨机进行压榨,制出豆腐坯。⑥切块:将压榨好的豆腐坯凉至室温,并按照产品的尺寸要求进行切块。⑦接种霉菌:将豆腐块放入生毛霉筐内,送入发酵室,保持一定的温度和湿度。豆腐块上生长的毛菌主要依靠机器自动将优良毛菌接种在豆腐块上。⑧加盐腌制:将长满毛菌的豆腐块加红曲粉和食盐拌匀装瓶,加盐腌制时间约为24 h。⑨汤料调味:汤料由饮用水、食盐、白糖、食用酒精及食品添加剂等辅料配制而成。加酒精可以抑制微生物生长,并使腐乳形成独特的香味。⑩后期发酵:对加入汤料的豆腐乳进行封瓶,放入半成品仓库进行后期发酵,发酵约3~6个月,最后将发酵好的腐乳包装入库。

2采样检测结果与分析

2.1采样与检测

采样检测的样品主要包括车间环境空气沉降样品、生产器具涂抹样品及原料和产品采集样品3类。

空气沉降。无菌操作,选择走廊(5个位点)、配料间(4个位点)、混料间(2个位点)、切块、洗包、上脑及灌汤间共计15个位点,分别放置PCA和MYP平板,敞开平皿盖,15 min后,盖上平皿盖。检测时,PCA 36℃培养48 h,MYP 30℃培养48 h,进行计数。

器具涂抹。无菌操作,选择木质板、搅拌机、压板、周转筐(2个)、配料缸、灌汤台面、装瓶台面、点脑桶、搅拌棒、灌装瓶身、灌装瓶盖共计12个器具,随机选择50 cm2的位点,用沾有生理盐水的棉签涂抹,将涂抹后的棉签放入10 mL BPW中短暂保存。检测时取0.1 mL BPW培养液在MYP上进行涂,涂布后将MYP 30℃培养48 h,进行计数[5]。

样品采集。选择生浆、卤水、地下水、回添边角料、包布、白坯(新切、冷却)、24 h毛坯、48 h毛坯、菌种、菌种水、盐坯、汤汁、半成品(2个)、成品(2个)共计17种样品,进行无菌采样。检测时选取25 g样品加入225 mL磷酸盐缓冲液中,均质1 min,对均质后的样品进行10倍稀释,选择合适的稀释度,取0.3 mL,0.3 mL,0.4 mL在MYP上进行涂布,30℃培养48 h,进行计数[6]。

确定鉴定。挑取营养琼脂平板的单个菌落(少量)直接涂抹到MALDI靶板上,自然干燥后加1μL HCCA基质液覆盖样品,室温晾干后放入质谱仪测量。打开FlexControl软件,采集数据图谱,用Biotyper软件进行分析鉴定。结果判断:使用MALDI-Biotyper3数据库进行数据比对,以此来确定菌落是否为蜡样芽胞杆菌[7]。

2.2检测结果

企业在生产加工过程中可能存在多点位的蜡样芽胞杆菌污染。企业厂房环境中的上脑车间和走廊空气中存在少量蜡样芽胞杆菌。生产加工器具中,裹盐搅拌机的蜡样芽胞杆菌污染最严重,涂抹结果高达6 000 CFU/50 cm2;其次为灌装瓶盖,其涂抹结果为2 000 CFU/50 cm2;另外成型压板、灌装瓶身、灌汤台面、周转筐、配料缸、木质板中均检出了50~300 CFU/50 cm2不等的蜡样芽胞杆菌。原料及成品中,回添边角料、白坯、成品中均检出了70~1 750 CFU/g不等的蜡样芽胞杆菌。此外在包布上检出了750 CFU/g的蜡样芽胞杆菌。

2.3结果分析

空气沉降。腐乳生产车间的菌落总数约为10^2~10^3,走廊中的菌落总数约为10~10^2,配料和混料车间中的沉降菌均为个位数;上脑处和走廊中则少有检出蜡样芽胞杆菌。分析原因,可能是由于生产车间正处于生产状态,生产模式较为粗放,对操作人员的卫生管理不够严格,同时车间温度较高,导致上脑、洗包、切块处这些需要人工操作之处菌落总数较高,同时在菌落总数最高的上脑处也检出了少量蜡样芽胞杆菌;走廊有个别人员通行,菌落总数略低,同时在个别位点也有蜡样芽胞杆菌检出;配料间和混料间无操作人员进行生产操作,菌落总数最低。

器具涂抹。在采集的12个腐乳生产加工器具上涂抹样品中的9个样品(75%)中检出了蜡样芽胞杆菌,检出数量在10~10^4不等。其中给毛坯裹盐用的搅拌机和灌装用的瓶盖中蜡样芽胞杆菌的数量最多,均在10^3以上;定型压板、灌装瓶身、回添边角料用的周转框及扣置灌装瓶身用的周转筐、配料缸、灌汤台面上均检出了蜡样芽胞杆菌,检出量为10~10^2。根据现场观察和询问技术人员的反馈,企业混料车间中未设置消毒措施,操作人员在生产开始前和结束后均未对如搅拌机、周转筐等生产用器具进行消毒处理;灌装使用的瓶盖堆放在后发酵车间,使用前未进行消毒处理。缺乏有效的消毒措施和卫生管理,可能是造成生产用器具污染,尤其是导致搅拌机、灌装瓶盖等污染处于高位水平的原因。

样品采集。存在蜡样芽胞杆菌污染的样品有白坯(污染可能来自回添边角料、包布等)、冷却白坯(除白坯继承外,还可能来自使用风扇降温冷却的过程)、回添边角料(污染来源除同白坯外,还可能来自周转框及人员操作等)。蜡样芽胞杆菌在24 h及48 h的毛坯中未检出,可能是此时霉菌为优势菌,蜡样芽胞杆菌受到了抑制[8],但也不排除样品不均一造成的不确定性;在盐坯和半成品未检出,可能是此时样品均处于高盐和厌氧环境,蜡样芽胞杆菌受到了抑制(有研究显示,腐乳后发酵阶段蜡样芽胞杆菌含量可下降2个数量级),但也不排除样品不均一造成的不确定性。2批次成品中均检出了103水平的蜡样芽胞杆菌。另外,该企业腐乳半成品在完成后发酵阶段后会换为铁盖(盖子无消毒措施)包装。此时,一方面厌氧环境被打破(蜡样芽胞杆菌属于兼性好氧菌),另一方面新换的包装盖子也可能会引入新的蜡样芽胞杆菌。

3风险防控措施

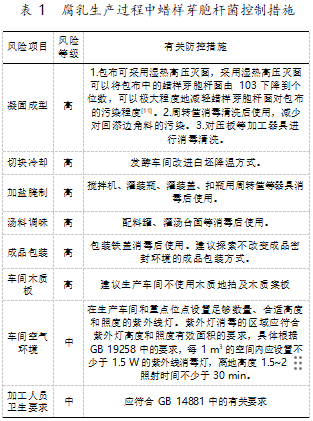

通过上述分析可知,企业市售腐乳产品的蜡样芽胞杆菌污染问题可能主要是由环境及生产器具(如搅拌机、灌装瓶盖、包布等)污染接触引入、被污染物料回添引入和成品换包装盖环节引入及成品抑菌环境改变等导致的。现就检测发现的相关风险点给出控制措施的相关建议(见下表1)。此外,清洗消毒的方法必须安全、卫生,使用的洗涤剂、消毒剂应符合GB 14930.1和GB 14930.2的相关规定。另有研究显示,过氧乙酸和二氧化氯对蜡样芽胞杆菌的杀灭效果较好。潮湿的设备管道、密闭的环境及其温度均适宜细菌滋生,同样可以采用过氧乙酸或二氧化氯液体对其进行消毒,之后用清水冲洗,如此反复几次效果更佳[9-10]。

参考文献

[1]王瑞芝.中国腐乳酿造[M].北京:中国轻工业出版社,2009.

[2]李幼筠.中国腐乳的现代研究[J].中国酿造,2006(1):4-7.

[3]ROY A,MOKTAN B,SARKAR P K.Microbiological quality of legume-based traditional fermented foods marketed in West Bengal,India[J].Food Control,2007,18(11):1405-1411.

[4]廖文生.腐乳生产过程中蜡样芽孢杆菌污染风险评估和控制措施[J].检验检疫学刊,2015,25(5):46-48.

[5]中华人民共和国国家卫生健康委员会,国家市场监督管理总局.食品安全国家标准食品微生物学检验菌落总数测定:GB 4789.2-2022[S].北京:中国标准出版社,2016.

[6]中华人民共和国国家卫生和计划生育委员会.食品安全国家标准食品微生物学检验蜡样芽胞杆菌检验:GB 4789.14-2014[S].北京:中国标准出版社,2016.

[7]张玲艳,宋丽丽,贾伟娟,等.蜡样芽孢杆菌检测方法的研究进展[J].微生物学通报,2021,48(4):1360-1372.

[8]周婷婷,易敏英,相大鹏,等.白腐乳及其生产过程中蜡样芽孢杆菌的污染及防治[J].中国酿造,2014,33(5):77-80.

[9]龚德力.腐乳中蜡样芽孢杆菌的污染状况、原因分析及工艺控制研究[D].长沙:湖南农业大学,2019.

[10]莫金观,邓金花,黄静.不同消毒剂对蜡样芽孢杆菌的杀灭效果比较[J].中国消毒学杂志,2008,(6):672-673.

[11]黄训端,潘见,谢慧明,等.高静压对蜡样芽孢杆菌的致死与损伤效应[J].核农学报,2006,(6):511-515.