R8m 连铸机高拉速生产研究与实践论文

2024-05-13 11:30:25 来源: 作者:liyuan

摘要:连铸机的高拉速生产对提高连铸生产效率有积极的促进作用,石横特钢集团有限公司炼钢厂通过对R8m六机六流连铸机进行升级改造,其中包括对结晶器铜管、二次冷却、切后冷却和温度控制的改造,同时对振动台振动方式进行优化,实现了连铸机高拉速、快节奏生产,最高拉速达到3.8~4.0m/min,并且铸坯质量满足要求,轧制情况稳定,能够达到预期效果,值得进一步推广。

摘要:连铸机的高拉速生产对提高连铸生产效率有积极的促进作用,石横特钢集团有限公司炼钢厂通过对R8m六机六流连铸机进行升级改造,其中包括对结晶器铜管、二次冷却、切后冷却和温度控制的改造,同时对振动台振动方式进行优化,实现了连铸机高拉速、快节奏生产,最高拉速达到3.8~4.0m/min,并且铸坯质量满足要求,轧制情况稳定,能够达到预期效果,值得进一步推广。

关键词:铸机改造;高拉速;二次冷却

转炉扩容改造后,单炉出钢量由84t提高至94t。R8m连铸机拉速在2.7~3.1m/min之间,已较原设计拉速提高了0.3m/min。为保证转炉生产的钢水全部转化为合格钢坯,实现与转炉产能匹配,六机六流连铸机需要提高拉速进行超快节奏生产,最高拉速达到3.8~4.0m/min才能满足需要。

依据目前的装备条件,拉速提高会增加漏钢的概率,漏钢后极易造成生产被动,铸坯质量也会受到影响。从低倍组织上可以看出,缩孔和裂纹会明显增大,在轧钢轧制过程中极易出现堆钢,在轧材表面会出现裂纹、结疤等质量问题,造成轧钢生产被动[1]。

为保证连铸和转炉的产能匹配,在保证铸坯质量的前提下提高连铸机的生产能力,需对六机六流连铸机进行高拉速工艺优化,主要包括铸坯配水曲线优化、提高冷却水供水能力、优化精整设备布局和处理能力等,有效提高连铸机的机时产量。

1生产线主要概况

石横特钢集团有限公司一炼钢现有1座100t顶底复吹转炉、1台LF精炼炉、1台R8m小方坯连铸机和1台R9m矩形坯连铸机,主要生产钢种有HRB400E、HRB500E、锚杆、Q355、Q420、20MnSi、精轧螺纹等。

2关键工艺及技术参数优化

2.1振动系统改造

结晶器振动装置可准确地对结晶器进行定位,并带动结晶器进行仿弧运动,使结晶器中初生坯壳及时与结晶器铜板脱模,防止铸坯在凝固过程中与结晶器铜板发生粘结。

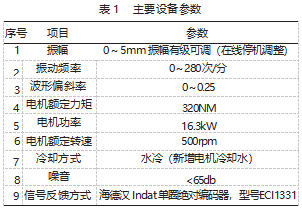

为进一步提高振动系统稳定性,在原有振动装置的基础上,将原电动缸驱动改为直驱电机驱动形式,由直驱电机带动一套偏心机构来满足使用需求[2]。做到振幅有级可调,实现正弦和非正弦振动功能。振动装置由1台直驱电机、1台德国科比公司运动控制器P6(22kW)驱动器组成。根据连铸机的拉坯速度,结合工艺振动模型,要求使结晶器振动保持精确的频率、同时保证负滑脱时间恒定,以提高铸坯的表面质量,主要设备参数见表1。

常用振动方式:固定振幅、正弦振动模式。振幅h=4.1mm;振频:F=50+50V;α偏斜率=0;最低振频100次/min;最高振频240次/min。

2.2结晶器铜管优化

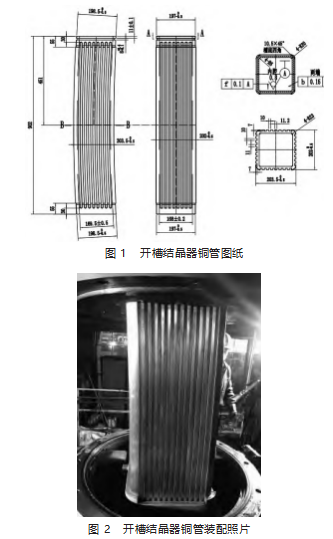

引进开槽结晶器铜管,在现有结晶器总成不变、不做其他任何改动的情况下,在结晶器铜管表面开水槽,见图1、图2,具有以下几项优点:

①开槽铜管单边加厚,在线锥度稳定支撑好,降温更加均匀,抗脱方能力高,铸坯质量好。

②开槽铜管表面的传热能力是平面的2倍,铜管冷却强度提高,可提高拉速20%~30%,单支铜管过钢量提高20%~30%,可以达到8000t以上。

③可有效减少漏钢率,事故率比普通铜管低。

④有效减少更换结晶器的停机次数,节约停机时间。降低结晶器维修次数,减少人工,节省总成密封件、螺丝等备件消耗。

⑤开槽结晶器铜管单支价格相较普通结晶器铜管(2900元)高约600元,按结晶器铜管过钢量提高2000t计算则单位成本降低0.046元/t,有一定性价比优势。

经与结晶器铜管制作厂家共同研究,在不改变原结晶器水套结构形式的前提下,对原水套内定位铆钉进行改造,去除原铆钉定位蘑菇头部分,从水套外侧使用同规格螺栓对铆钉定位螺栓孔进行封闭,达到既不影响冷却水流场,又能在两种铜管形式之间随意切换的作用[3]。可有效缩短结晶器冷却水套改造工期,提高设备通用性。

2.3二冷系统优化

原有二次冷却形式为全水和气雾冷却组合形式,为了保证提速后热量的散出,并得到合适的铸坯温度,本次改造对足辊段、I段、II段喷嘴重新选型,二冷III段由气雾冷却改为全水冷却,保留原气雾冷却的供气管路和阀门,以备用于今后生产部分优钢时使用。增设IV段喷淋集管和配水盘,并严格对中,进一步降低铸坯液芯长度,杜绝切割漏钢事故[4]。喷嘴布置情况(单流)见表2。

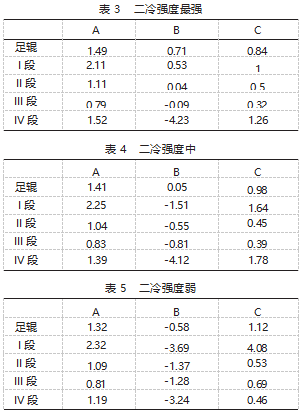

冷却参数:冷却水量采取二次方程表达式:Q=AV2+BV+C,随着拉速的提高,坯壳厚度增加,冷却效率递减,水量相应更快增长。重新对二冷配水参数进行了设计和调试,常用配方见表3~表5(依照二冷强度由强至弱的顺序)。

各冷却段在计算水量小于对应的基础水量时,按照基础水量进行冷却;当计算水量大于基础水量时,按照计算水量进行铸坯冷却,以保证每个喷嘴都能正常喷水;在实际拉速低于关水拉速时,该段水量关闭。具体参数见表6、表7。

受冷却水量设置和水质影响,二冷水IV段经常发生喷嘴堵塞问题,主要原因是IV段喷淋水量小、喷嘴间隔大,喷淋管相对温度高造成水分蒸发快,水垢容易在喷嘴处聚集,喷嘴堵塞率较其他喷淋段高。为解决该问题,专业人员根据铸坯实际矫直温度,确定最低基础水量为1.5t/h、关水拉速为2.4m/min,在确保冷却效果的同时降低喷嘴堵塞率。

2.4铸机改造情况

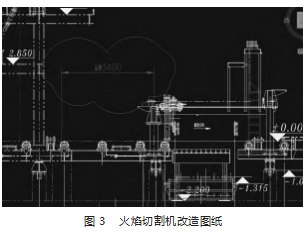

改造前,连铸机的冶金长度为22.35m,当中间包温度高或拉速过快,会出现带液芯切割情况,火焰切割机位置已不能满足要求。改造后,将火焰切割机位置向后侧平移3.4m,测算连铸机在最高拉速状态下的冶金长度为24.7m,满足高速状态下的切割要求。切前辊道增加一个辊子装配,横梁接长,切后辊道拆除一个辊子装配,横梁切除,配套更换冲渣盘。火焰切割机改造图纸见图3。

3研究结果和分析

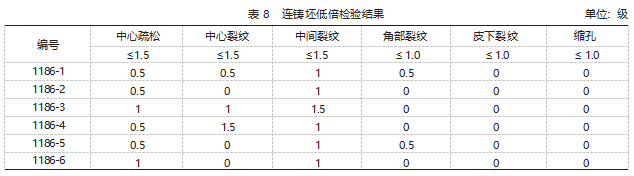

二冷配水优化后,在高拉速生产过程中,钢坯质量稳定,取样做低倍检测结果及低倍酸洗后的照片见表8和图4。

由低倍试验结果可知,高拉速生产的铸坯低倍质量符合产品内控管理要求,较内控标准平均低0.5级。中心疏松最高1.0级,质量无明显下降趋势。根据轧钢轧制效果反馈,产品质量稳定、可控,满足轧制需要。同时,加热炉入炉钢坯初始温度升高有效降低了煤气消耗。

4结论

综上所述,六机六流165×165mm方坯连铸机普钢平均拉速达到3.8m/min,最高拉速达到4.0m/min,较改造前提高了0.5m/min,平均日产由4800t提升至5400t,提升约600t/d,机时产量提高了25t/h。产品质量明显改善,铸坯低倍裂纹降低0.5级,高拉速生产模式下的铸坯质量满足轧制需求。

本次改造提高了结晶器振动稳定性和初生坯壳强度,二冷水冷却强度由0.8l/kg提高至1.3l/kg,铸坯低倍质量符合内控要求和轧制需要,完成了高拉速生产的预期目标,具有广泛的推广前景。

参考文献

[1]张红军.小方坯连铸机高拉速技术改造和生产实践[J].冶金与材料,2022,42(5):127-129.

[2]姜桂连,李宝君,宋嘉鹏.圆坯连铸机的高效化改造与生产实践[J].特殊钢,2003(5):53-54.

[3]刘卫国,李进兵,吴佳佳.一种高速连铸机用喷淋条高拉速冷却结构.中国,CN213104388U[P].20210504

[4]王思中.威钢1号连铸机二冷制度的研究及高效化改造实践[D].重庆:重庆大学,2003.