S32168 不锈钢焊接接头的组织与力学性能研究论文

2024-05-13 11:24:33 来源: 作者:liyuan

摘要:文章采用手工焊条电弧焊和埋弧自动焊两种焊接方式验证S32168不锈钢焊接工艺性能,通过对焊接接头进行宏观组织观察、拉伸及弯曲试验,研究焊接接头的组织与力学性能。结果表明:两种焊接方式成型焊缝焊接质量良好,手工焊条电弧焊成型焊缝接头横截面宏观形貌呈“V形”,埋弧自动焊成型焊缝接头横截面宏观形貌呈“X形”,均与坡口形式一致;手工焊条电弧焊成型焊缝试样抗拉强度分别为660MPa、642MPa,埋弧自动焊成型焊缝试样抗拉强度分别为597MPa、618MPa,两种焊接方式成型接头的抗拉强度均优于母材,且手工焊条电弧

摘要:文章采用手工焊条电弧焊和埋弧自动焊两种焊接方式验证S32168不锈钢焊接工艺性能,通过对焊接接头进行宏观组织观察、拉伸及弯曲试验,研究焊接接头的组织与力学性能。结果表明:两种焊接方式成型焊缝焊接质量良好,手工焊条电弧焊成型焊缝接头横截面宏观形貌呈“V形”,埋弧自动焊成型焊缝接头横截面宏观形貌呈“X形”,均与坡口形式一致;手工焊条电弧焊成型焊缝试样抗拉强度分别为660MPa、642MPa,埋弧自动焊成型焊缝试样抗拉强度分别为597MPa、618MPa,两种焊接方式成型接头的抗拉强度均优于母材,且手工焊条电弧焊大于埋弧自动焊;熔覆金属化学成分与焊材略有差异,但均在标准允许的范围之内;二者铁素体含量平均值分别为6.6%和9.1%,符合4%~10%的技术要求,接头抗腐蚀性能较好。

关键词:S32168不锈钢;宏观金相;力学性能

S32168不锈钢具备良好的高温抗裂性能和耐氯离子腐蚀的能力[1-2],因此被广泛应用于化工类制品的生产、运输、储存等。高温高压等特殊的使用工况,要求S32168不锈钢焊缝在保证强度的基础上能长时间抵抗介质的腐蚀作用,焊缝金属铁素体含量4%~10%可满足上述要求[3-5]。

目前厚度为6~40mm的S32168不锈钢制品常用的焊接方式为手工焊条电弧焊与埋弧自动焊两种[6-8],文章通过对两种焊接方式成型试板的接头宏观形貌分析、拉伸、弯曲试验,研究焊接接头的组织及力学性能。根据焊缝金属铁素体含量及熔覆金属腐蚀结果,验证焊接接头的耐氯离子腐蚀及抗应力腐蚀性能,为实际生产提供理论支持。

1试验材料与试验方法

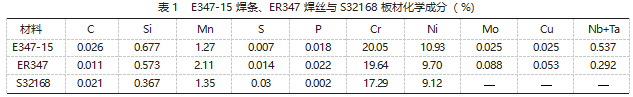

试验材料为S32168不锈钢板材,手工焊条电弧焊(SMAW)试板尺寸为20mm×150mm×400mm,单边坡口角度30。±5。,钝边2mm,焊材选用E347-15(φ3.2mm、φ4.0mm)焊条。埋弧自动焊(SAW)试板尺寸为40mm×150mm×500mm,单边大坡口角度25。±5。,单边小坡口角度17.5。±2.5。,钝边10mm,焊材选用ER347(φ3.2mm),焊丝配CHF601CR焊剂。E347-15焊条、ER347焊丝与S32168板材化学成分见表1。

手工焊条电弧焊打底电流90~130A,填充及盖面电流140~170A。埋弧自动焊打底电流420~450A,填充及盖面电流450~480A。焊接前清除焊缝两侧油污,坡口打磨出金属光泽,焊接过程中严格控制层间温度不超过100℃。

2试验结果与讨论

2.1焊缝外观与接头横截面宏观形貌分析

试板焊接完成后分别检验两试板焊缝外观质量,两种焊接方式成型焊缝表面均呈暗黄色,部分位置呈浅红色,采用酸洗膏酸洗后颜色消失。因两种焊接方式差异,埋弧自动焊焊缝外观优于手工焊条电弧焊,两焊缝整体成型美观,焊缝表面不存在凹坑、咬边、裂纹等不良缺陷。

射线探伤(RT)结果表明,两个焊接试板焊缝内部无裂纹、气孔、夹渣、未熔合等缺陷。采用线切割方法处理试板,用酒精溶液浸泡剖切试样,再用热水冲刷干净并吹干,用10倍放大倍数的放大镜观察两种不同焊接方式成型的焊缝横截面宏观形貌,手工焊条电弧焊成型焊缝横截面形貌呈“V形”,埋弧自动焊成型焊缝横截面形貌呈“X形”,二者横截面形貌均与坡口形式一致,且均无裂纹、未熔合等缺陷。两块试板正面焊接完成后背面采用碳弧气刨清根处理,导致背面焊缝横截面“V形”与“X形”清根位置形貌不均匀。2.2接头拉伸性能分析

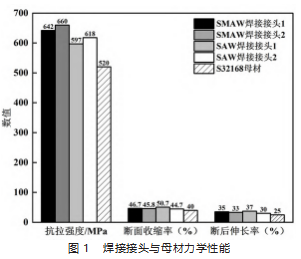

对RT探伤检测合格的试板线切割处理,得到手工焊条电弧焊拉伸试样2件,埋弧自动焊拉伸试样2件。与S32168母材试样一同进行拉伸试验对比,得到三者的抗拉强度、断面收缩率、断后伸长率等力学性能指标,具体结果见图1。

由图1可知,手工焊条电弧焊焊接接头拉伸试样抗拉强度分别为642MPa和660MPa,埋弧自动焊焊接接头拉伸试样抗拉强度分别为597MPa和618MPa,两种焊接方式成型接头试样的抗拉强度均优于母材,且手工焊条电弧焊成型焊缝抗拉强度高于埋弧焊。手工焊条电弧焊焊接接头拉伸试样断面收缩率分别为46.7%和45.8%,断后伸长率分别为35%和33%。埋弧自动焊焊接接头拉伸试样断面收缩率分别为50.7%和44.7%,断后伸长率分别为37%和30%。两种焊接方式成型的焊接接头拉伸试样,接头断裂位置均在热影响区附近。4组试样的断后伸长率与断面收缩率结果表明,两种焊接方式成型接头具有良好的塑性,手工焊条电弧焊与埋弧自动焊焊接接头拉伸试样的断裂位置都在热影响区,接头强度远高于母材,符合相关标准要求。

2.3接头弯曲性能分析

分别从手工焊条电弧焊焊接试板和埋弧自动焊焊接试板中部位置平行切割2个面弯试样和2个侧弯试样进行弯曲试验,试样厚度20mm,弯曲半径为40mm,弯曲角度180。,观察手工焊条电弧焊焊接试板和埋弧自动焊焊接试板各弯曲试样变形位置宏观形貌,所有弯曲试样焊缝中间表面光滑圆润,未发现任何肉眼可见的细小裂纹。弯曲试验结果表明手工焊条电弧焊成型接头与埋弧焊成型接头焊接质量良好,均具有良好的弯曲强度和塑性,满足化工类相关制品焊接接头性能要求。

2.4熔覆金属化学成分分析

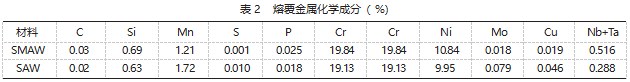

为分析焊缝成型后E347-15焊条与ER347焊丝化学成分的烧损情况,分别对手工焊条电弧焊成型试板与埋弧自动焊成型试板进行熔覆金属化学成分分析。按照《GB/T 11170—2008不锈钢多元素含量的测定火花放电原子发射光谱法》标准进行检测,原始试样尺寸分别为手工焊条电弧焊化学分析试样20mm×80mm×80mm,埋弧自动焊化学分析试样40mm×80mm×80mm。环境条件为温度26℃,湿度55%RH,试验设备型号MAXx LMM16,熔覆金属化学成分分析结果见表2。

由表2可知,手工焊条电弧焊成型焊缝与埋弧自动焊成型焊缝中C、Si含量增加,Cr、Ni、Cu、Mn、Mo、Nb及Ta含量减少,S、P含量整体来看略有降低,但手工焊条电弧焊成型焊缝P元素增加0.007%。焊接过程中使用碳弧气刨背面清根处理,可能发生渗碳作用,导致碳棒及空气中的C元素渗入焊缝金属中,导致C元素含量上升。与此同时,焊接过程中的冶金反应使得母材与熔覆金属中化学元素出现迁移,空气中的N元素及其他焊接杂质综合作用,最终导致成型的熔覆金属化学成分与焊材化学成分不同。

2.5焊缝金属铁素体含量

分别测量焊接试板铁素体含量,每个试板取8个有效测量结果,各测量点等均分布,记录测量结果如下。手工焊条电弧焊成型焊缝金属铁素体含量分别为6.8%、7.1%、6.9%、6.5%、6.3%、6.3%、6.1%、6.4%,埋弧自动焊成型焊缝金属铁素体含量分别为8.5%、8.6%、9.2%、9.3%、9.5%、9.4%、9.4%、8.8%,上述各测量结果均舍弃一个最大值和最小值后取平均值。可知手工焊条电弧焊成型焊缝金属铁素体含量最大值为7.1%,最小值为6.3%,埋弧自动焊成型焊缝金属铁素体含量最大值为9.4%,最小值为8.6%。

计算可得手工焊条电弧焊与埋弧自动焊成型焊缝金属铁素体含量平均值分别为6.6%和9.1%。铁素体含量检测结果表明,两种焊接方式成型焊缝金属铁素体含量最大值、最小值及平均值均满足4%~10%的技术要求。

2.6熔覆金属腐蚀试验

根据某型号反应器类化工制品使役环境要求,焊缝必须具备优异的耐氯离子腐蚀和抗应力腐蚀的能力,因此选取《GB/T 4334—2020金属和合金的腐蚀—奥氏体及铁素体—奥氏体(双相)不锈钢晶间腐蚀试验方法》标准中方法E及《ASTM G36—94(2018)金属与合金在沸腾氯化镁溶液中进行的应力腐蚀裂纹试验标准规程》两种方法进行腐蚀试验,研究手工焊条电弧焊和埋弧自动焊两种焊接方式成型试板熔覆金属的耐腐蚀性能。

2.6.1《GB/T 4334—2020》标准方法E

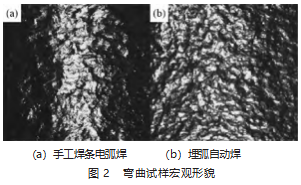

按照标准要求制备腐蚀试样,手工焊条电弧焊腐蚀试验接头试样1件,下料尺寸为20mm×100mm×100mm。埋弧自动焊腐蚀试验接头试样1件,下料尺寸为40mm×100mm×100mm。将两试样表面抛光处理后浸泡在沸腾的6%CuSO4+16%H2SO4溶液中,添加适量铜粒后进行腐蚀试验,腐蚀时间设置为15h。腐蚀完成后进行弯曲试验,手工焊条电弧焊弯曲试样心轴直径为20mm,埋弧自动焊弯曲试样心轴直径为40mm,设置弯曲角度不小于90。,观察10倍放大倍数下弯曲试样宏观形貌如图2所示。

手工焊条电弧焊成型试板与埋弧自动焊成型试板弯曲试样腐蚀结果表明,弯曲后焊接接头位置未发现明显晶间腐蚀迹象,手工焊条电弧焊与埋弧焊成型焊缝的抗腐蚀性能较好。

2.6.2《ASTM G36—94》标准方法

按照《ASTM G1—03》标准要求制备手工焊条电弧焊腐蚀试验接头试样和埋弧自动焊腐蚀试验接头试样各1件,同样对两试样表面进行抛光处理,然后将试样置于质量分数为45%的沸腾氯化镁溶液(MgCl2·6H2O)中并完全浸没,氯化镁溶液沸腾温度持续稳定为155±1.0℃,施加应力载荷210MPa,周期为84h,连续腐蚀两个循环。

腐蚀结束后取出样品,观察20倍放大倍数下受应力表面是否存在裂纹。观察结果表明,手工焊条电弧焊腐蚀试验接头试样和埋弧自动焊腐蚀试验接头试样受力面均未发现明显裂纹。

3结论

(1)S32168不锈钢手工焊条电弧焊及埋弧焊两种焊接方式成型焊缝质量良好,无咬边、夹渣、未熔合等焊接缺陷。

(2)焊接接头力学性能结果表明,手工焊条电弧焊成型接头抗拉强度>埋弧焊成型焊接接头>母材,且二者都具有良好的塑性。

(3)熔覆金属中各元素含量与焊材略有差异,C元素等含量增加,Cr元素、Ni元素等含量减少,S元素、P元素含量略有降低,各元素含量均在标准允许的范围之内。

(4)手工焊条电弧焊与埋弧自动焊成型试板焊缝金属铁素体含量均符合4%~10%的技术要求,两种熔覆金属腐蚀试验方法均未发现腐蚀裂纹,焊接接头耐氯离子腐蚀和抗应力腐蚀的能力较好。

参考文献

[1]武靖伟,王志刚,刘宝剑,等.N06200镍基合金与S32168不锈钢TIG焊接微观组织与力学性能研究[J].压力容器,2023,40(6):15-21.

[2]周成,刘海滨,褚言会,等.S32168在氯离子环境中的应力腐蚀试验研究[J].压力容器,2015,32(5):18-23+49.

[3]王士山,边境,徐维英,等.焊接参数对不锈钢手弧焊接铁素体含量的影响[J].金属加工(热加工),2008(6):54-56.

[4]宋北,郭枭,吕晓春,等.不锈钢铁素体含量测量技术与标准研究现状[J].焊接,2023(7):40-47.

[5]鲍亮亮,樊云博,刘福建,等.铁素体对奥氏体不锈钢焊缝低温冲击韧性的影响[J].焊接技术,2023,52(7):32-35.

[6]赵柏祥.S32168不锈钢A132焊条脱渣性问题分析及改进[J].化工生产与技术,2020,26(1):41-43+10.

[7]秦兴文,杨伟良,王坤,等.固溶处理对S32168不锈钢管组织及性能的影响[J].钢管,2021,50(2):24-29.

[8]李国帅.S32168不锈钢在氯离子环境中的应力腐蚀研究[D].济南:山东大学,2013.