MPCVD 法生长曲面多晶金刚石薄膜研究论文

2024-05-13 10:13:55 来源:SCI论文网 作者:xuling

摘要:金刚石振膜具有高保真、声传播速率快、弹性模量高、声阻尼特性好、优异的高频响应特性,是高保真扬声器高音单元喇叭膜的理想材料。目前微波等离子体化学气相沉积(MPCVD)法生长单晶金刚石以及平面多晶金刚石薄膜技术都较为成熟,实现了规模化生产,但是对于曲面多晶金刚石薄膜的研究鲜有报道。

摘要:金刚石振膜具有高保真、声传播速率快、弹性模量高、声阻尼特性好、优异的高频响应特性,是高保真扬声器高音单元喇叭膜的理想材料。目前微波等离子体化学气相沉积(MPCVD)法生长单晶金刚石以及平面多晶金刚石薄膜技术都较为成熟,实现了规模化生产,但是对于曲面多晶金刚石薄膜的研究鲜有报道。利用现有MPCVD设备生长曲面金刚石薄膜,由于等离子体火球在曲面周围分布不均匀,存在曲面膜厚度不均、内应力大、脱模困难等问题。文章根据曲面膜生长的要求,设计谐振腔尺寸及结构并利用有限元设计分析软件进行仿真分析,使等离子体火球均匀分布在曲面基底表面。并制作了相应的MPCVD设备进行曲面多晶金刚石薄膜的生长。最终获得厚度40μm、直径25.7mm、球面半径为25mm的多晶金刚石曲面膜。拉曼测试结果显示,薄膜为质量较好的多晶金刚石。

关键词:微波等离子体化学气相沉积,谐振腔,有限元分析,曲面多晶金刚石薄膜

在所有天然及合成材料中,金刚石具有声传播速率快、弹性模量高、声阻尼特性好、优异的高频响应特性,并且金刚石具有高热导率,有利于将音圈所产生的热量通过振膜向空间散发,从而提高扬声器能承受的输入功率,避免因长时间大功率输入导致烧毁音圈或改变喇叭阻抗,影响声音定位的准确性。因此金刚石是高保真扬声器高音单元喇叭膜的优异材料。但由于部分行业的保密需求,关于曲面多晶金刚石薄膜报道较少。且由于曲面金刚石薄膜声学振膜一般要求厚度为40μm,并且膜的均匀性要好,这很大程度上增加了薄膜的生长难度和脱模难度。

当前成熟的CVD金刚石膜的生长方法主要有热丝CVD法、微波等离子体CVD法、直流等离子体喷射CVD法等。热丝CVD法虽然设备成本低,但灯丝容易断、基本上生长一次需要换一次灯丝。而且灯丝一般为钨丝,钨高温易挥发污染样品,因此样品质量不高,大多数只能做工具级金刚石薄膜。直流等离子体喷射CVD法具有气体温度高、能量密度大、离化率高的特点,但是其耗电量大,大幅增加了生产成本。微波等离子体化学气相沉积(MPCVD)法具有放电区集中、无污染、工作稳定、易于精确控制、沉积速率快、成膜质量高等优点。但是传统的MPCVD设备辉光放电区域无法均匀的包覆曲面基底[1-3]。

谐振腔是MPCVD设备的核心,微波源产生微波,通过三销钉进行阻抗匹配调节,同轴天线使微波馈入腔体产生谐振。在内部腔璧的作用下,腔体内部分区域产生强场、部分区域产生弱场。馈入的含碳气体在强场的作用下被激发为等离子状态,含碳基团沉积在衬底表面形成金刚石薄膜。

传统的圆柱腔只能在平面区域内形成均匀的电场,多用于生长单晶金刚石以及平面多晶金刚石薄膜。在圆柱腔上部引入锥形微波反射结构,在锥体内壁反射的作用下,使等离子体均匀的覆盖在曲面基底表面。

1谐振腔有限元仿真

首先使用有限元仿真软件对腔体内部的电场进行分析,生长基底表面电场的均匀性以及电场覆盖的完整性是生长出高质量曲面多晶金刚石薄膜的关键。在电场的作用下,反应气体会由气态激发为等离子态其过程会释放大量能量,这就是反应中所提供的热源,其表现形式为发生反应时生长表面温度的高低,温差过大生长过程中多晶膜内会产生应力使其裂开,导致无法获得完整的曲面振膜。电场的场强越大,电离气体的能力越强,就会有更多的气体被电离为等离子态,反应表面含碳基团以及等离子态氢原子浓度增加造成反应速率过快,反之反应速率就会变慢,造成生长出的金刚石薄膜薄厚不均,影响使用。因此,电场强度不但要均匀,而且要完全包裹在生长表面,这样生长出的金刚石薄膜才会完整。常规的MPCVD设备只适合生长平面的多晶金刚石薄膜,其电场分布形式是在平面生长面上电场强度均匀且基底覆盖完整。但是在曲面基底表面,大都会形成中心强四周弱的电场分布,生长的曲面金刚石薄膜中间厚四周薄,无法应用于声学振膜的使用场景,并且脱模过程中容易碎裂。

目前这些设备只适合用于单晶金刚石以及平面多晶片的生长,因为在曲面基底表面电场的不均匀性,导致并不适合曲面多晶金刚石薄膜的生长。制备曲面多晶膜首先就要解决电场分布的问题,必须通过一定手段使覆盖在生长表面的电场均匀[4-7]。

文章中生长目标为应用于车载音响的声学振膜,直径为25.7mm,曲率半径为25mm,厚度为40μm。在圆柱腔的基础上进行改进,腔体直径为175mm,高度为225mm,因此设计为直径80mm、高度20mm的异形基底。微波频率采用传统的2450MHz。

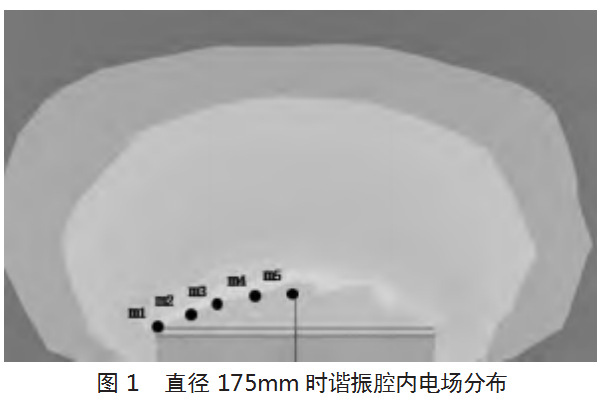

为了消除基底边缘处的强场,将生长面与下方底座做成一个整体,由于谐振腔内部强场主要集中于棱角处,于是将生长面与底座平滑连接。腔体直径仍然设计为直径175mm、高度225mm,利用有限元分析软件得到分析结果如图1所示。

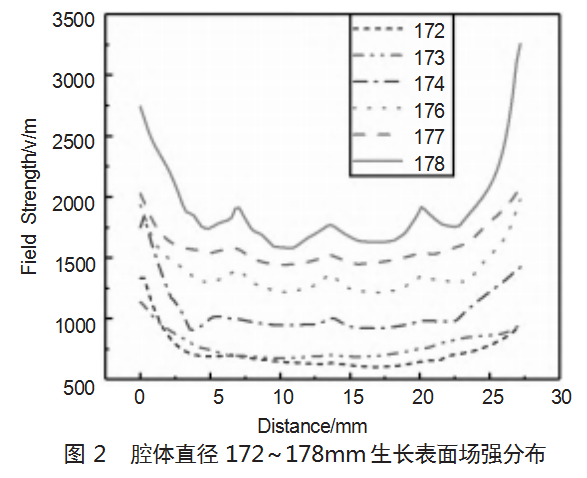

从分析结果整体来看消除了基底周围的强场,电场能够完整覆盖在生长面周围,m1、m2、m3、m4、m5分别是生长面周围由边缘到中心随机的5个点位,从图1中可看出从中心到边缘电场强度依次减弱,而且场强最低处m1点与场强最高处m5点相差两个数量级,电场均匀性不符合要求。保持腔体高度不变以直径175mm为中心分别计算腔体直径为172mm、173mm、174mm、176mm、177mm、178mm时谐振腔内的电场分布。并计算出生长表面到m0距离处场强的数值如图2所示。

从腔体直径变化得到的分析结果来看,在腔体直径为172mm、173mm、174mm时最大的问题是生长表面的电场强度太小,这个场强大小只能在气压及低的情况下才能启辉,这严重影响着样品的沉积效率。当直径为176mm、178mm时场强大小1500V/m左右,但是场强偏差及其明显,呈现中间高两端低的问题。当直径为177mm时谐振腔内电场能完全包括生长面,并且谐振腔内的电场强度差距变小,电场相对均匀,但是依然存在电场中间高两端低现象。

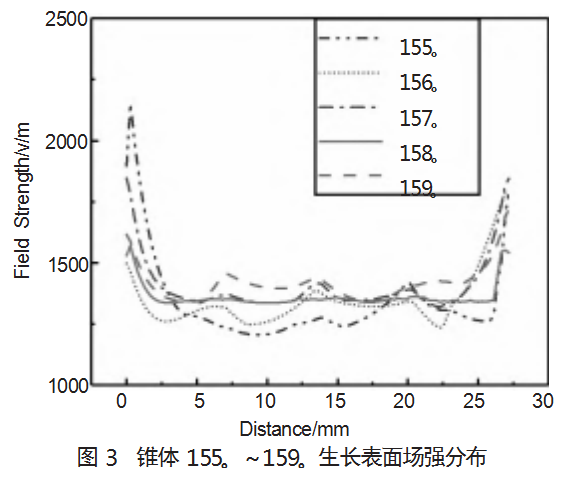

经过长期的实验分析,保持腔体直径以及腔体总高度不变的情况下,在腔体顶部添加一个锥形微波调节结构,分别分析不同倾斜角度对谐振腔内场强分布的影响,并利用有限元软件分析生长基底表面场强的大小以及均匀性。如图3所示。

从分析结果上来看,腔体锥度在158。时电场均匀性最佳。从电场分布范围来看,电场完全包覆在基底表面。谐振腔内并无其他强场。非常符合生长曲面多晶金刚石薄膜的预期要求。为了验证仿真结果和实际情况是否吻合,将按照仿真结果进行设备的制备,进行生长实验验证。

2 MPCVD法生长曲面多晶金刚石

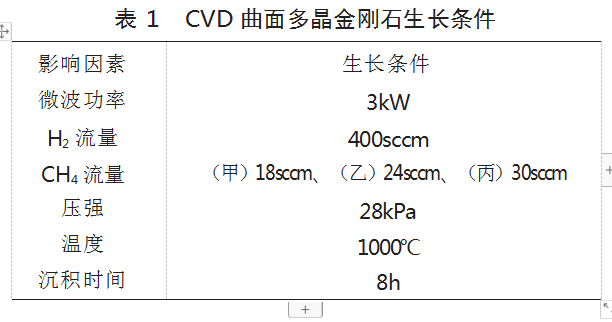

钼台处理完毕后将钼台放入反应腔。在生长过程中主要探索甲烷浓度对生长速率,以及生长质量的影响。保持氢气流量400sccm不变,甲烷流量分别为18sccm、24sccm、30sccm分别生长8h。为了提高生长效率适当加大谐振腔内的压强,调节功率使气压与功率匹配,辉光完全且均匀包裹在生长表面。实验数据如表1。

设备启辉后通入氢气与甲烷调整气压观察辉光形状与仿真结果完全吻合。保持上述生长条件下分别生长8h,缓慢降温取出样品。甲组实验的曲面金刚石薄膜,在降温的时候出现炸裂。经过后期测试分析,可能的原因是甲烷浓度较低,形成的晶粒尺寸较小,机械性能较差。曲面金刚石薄膜直接从钼衬底上完整脱落。

从整体上来看样品生长完整均匀性较好,使用千分尺测厚仪分别测量两种样品中心及边缘厚度,乙组实验曲面膜厚度极其均匀,中间及边缘均为40um,生长速率为5um/h,丙组实验当测量甲烷流量为30sccm样品的厚度时,样品边缘部分厚度为0.5um,样品中间部分厚度为0.6um,生长速率达到7um/h,样品整体均匀性变差。

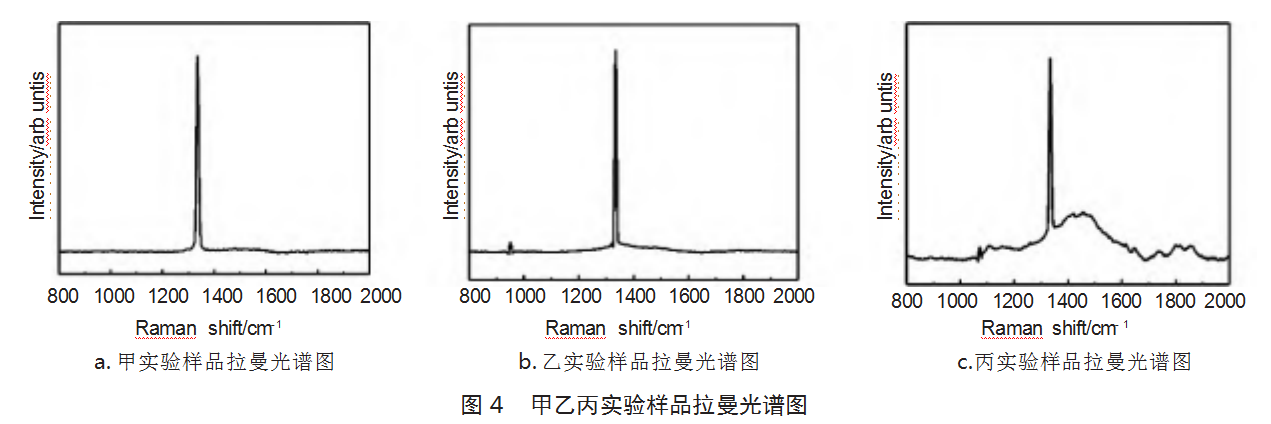

对甲、乙、丙三种样品做拉曼分析,如图4所示,当甲烷流量为18sccm时,拉曼光谱中只有1332cm-1的特征峰,说明金刚石的质量非常好,不含石墨相以及非晶碳相的,当甲烷流量为24sccn时,除了在1332cm-1处形成特征峰外,在960cm-1处也形成一个极小的特征峰,说明此时已经开始形成除金刚石外的其他成分,但是从分析结果来看对样品质量并无影响。当甲烷流量上升到30sccm时,特征峰变得杂乱无章,特别是在1580cm-1处有明显的非晶碳宽峰出现,原因可能是当甲烷浓度上升时,等离子体的氢离子不能及时刻蚀样品表面,造成样品表面形成非晶碳及其他成分。因此曲面多晶金刚石薄膜最佳生长状态应控制甲烷流量在24sccm。

3结语

文章为使用有限元分析的方法设计一款用于生长曲面多晶金刚石薄膜MPCVD设备谐振腔,并通过实验证明了设计的可行性。在原有传统圆柱形MPCVD设备的基础上,通过优化谐振腔的直径以及结构得到当圆柱腔腔体直径为177mm,腔体高度为225mm,腔体顶部锥度158。时,谐振腔内电场分布在生长表面完整且均匀。成功设计并制作出性能可靠的自动化设备,在氢气流量为400sccm、甲烷流量24sccm、压强28kPa、工作温度为1000℃的条件下生长8h,得到的样本表面完整无裂痕、光学透过性较好、曲面膜厚度均匀,生长速率达到5um/h。经过拉曼测试证实曲面膜为质量较好的多晶金刚石曲面薄膜。

参考文献

[1]陈光华,张阳.金刚石薄膜的制备与应用[M].北京:化学工业出版社,2004.

[2]戴达煌,周克崧.金刚石薄膜沉积制备工艺与应用[M].北京:冶金工业出版社,2001.

[3]方啸虎,刘广志.中国人造金刚石现状与高品质人造金刚石[J].探矿工程(岩土钻掘工程),2005(S1):1-4.

[4]王启亮,吕宪义,成绍恒,等.高速生长CVD金刚石单晶及应用[J].超硬材料工程,2011,23(2):1-5.

[5]沈彬,孙方宏,张志明,等.CVD金刚石薄膜涂层整体式刀具的制备与应用[J].金刚石与磨料磨具工程,2011,31(1):1-5.

[6]翁俊,刘繁,孙祁,等.形核密度与氢等离子体处理对沉积CVD金刚石薄膜的影响[J].真空电子技术,2016(3):35-39.

[7]史新伟,安子凤,张水,等.甲烷浓度对金刚石薄膜质量的影响[J].真空,2011,48(5):64-67.