CrWMn 工装材料淬火后裂纹分析研究论文

2024-05-12 09:58:41 来源: 作者:liyuan

摘要:CrWMn工装材料作为一种广泛应用于工程领域的高强度合金钢,其性能对于工程应用的成功至关重要。然而,在加工和热处理过程中,裂纹问题一直是一个令人头痛的难题,不仅会降低材料的性能,还可能导致生产工艺中的不稳定性。文章对CrWMn工装材料进行了一定论述,在此基础上,通过实验的方式对工装材料淬火后裂纹成因进行了比较深入的分析,并结合CrWMn工装材料的特点,提出了相应的改善措施,进而有助于避免裂纹的出现,保障材料的整体性能。

摘要:CrWMn工装材料作为一种广泛应用于工程领域的高强度合金钢,其性能对于工程应用的成功至关重要。然而,在加工和热处理过程中,裂纹问题一直是一个令人头痛的难题,不仅会降低材料的性能,还可能导致生产工艺中的不稳定性。文章对CrWMn工装材料进行了一定论述,在此基础上,通过实验的方式对工装材料淬火后裂纹成因进行了比较深入的分析,并结合CrWMn工装材料的特点,提出了相应的改善措施,进而有助于避免裂纹的出现,保障材料的整体性能。

关键词:CrWMn;淬火;裂纹

CrWMn工装材料是一种在工程领域广泛应用的高强度合金钢,其出色的耐磨性、硬度和抗疲劳性能使其成为许多工装和机械零件的理想选择。然而,在CrWMn工装材料的加工和热处理过程中,裂纹问题一直是一个备受关注的挑战。裂纹不仅会降低材料的性能和寿命,还可能对生产工艺和成本产生不利影响。因此,对CrWMn工装材料淬火后裂纹的形成机制进行深入研究,以及寻找有效的防范措施,对于提高材料的质量和可靠性至关重要。

1 CrWMn工装材料概述

1.1 CrWMn工装材料的组成和性质

CrWMn工装材料是一种重要的合金钢材,其组成和性质在工业应用中具有重要价值。该材料主要由铬(Cr)、钨(W)、锰(Mn)等元素组成。铬的添加有助于提高材料的耐腐蚀性能,钨的加入则增加了硬度和耐磨性,锰则有助于提高材料的可塑性和韧性。由于这些合金元素的协同作用,CrWMn工装材料具有出色的综合性能,包括高硬度、良好的抗磨损性、较高的抗腐蚀性以及适度的可加工性。这种材料通常用于制造各种工装和模具,如冲压模、模具座、夹具等。其高硬度和优异的耐磨性使其非常适合在制造业中用于加工和成型金属零件。此外,CrWMn工装材料还常用于特殊工况下的零件制造,如在高温或腐蚀环境下的工业设备零部件,以确保其性能和耐用性[1]。

1.2工装材料在工业应用中的重要性

工装材料在制造过程中扮演着关键的角色,对于生产效率、产品质量和成本控制都有着直接的影响。特别是CrWMn工装材料这类高性能材料,其在工业领域的重要性更为突出。

首先,工装材料的选用直接影响到生产过程中的工件制造质量。高质量的工装材料能够确保工件的尺寸精度、表面光洁度和形状稳定性,从而提高产品的一致性和合格率。CrWMn工装材料因其高硬度和耐磨性,使其在制造工序中能够承受高压和高摩擦,有助于维持工件的准确度和表面质量。其次,工装材料的性能直接影响到生产效率。使用具有优异性能的工装材料可以提高生产速度,减少工具更换和维护的频率,降低了停工时间和生产成本。CrWMn工装材料的高硬度和耐磨性使其能够经受长时间的重复使用,从而提高了生产线的运行效率。最后,工装材料还在保护设备和减少损耗方面发挥着积极作用,能够减少设备磨损和腐蚀,延长设备的使用寿命,减少了维修和更换设备的成本。对于高温、高压或腐蚀性环境下的工业设备,CrWMn工装材料的耐腐蚀性和高温稳定性是不可或缺的[2]。

1.3淬火过程对工装材料性能的影响

淬火是工装材料制备中至关重要的热处理工艺,它可以显著改善材料的硬度、强度和耐磨性等关键性能。首先,淬火过程可以增加材料的硬度。在淬火过程中,工装材料通常会被迅速冷却,使晶体结构发生变化,从而形成更加坚硬的马氏体组织。这种变化导致了材料的硬度大幅提升,使其能够承受更高的载荷和磨损。其次,淬火还可以提高工装材料的强度。通过淬火,材料的晶体结构不仅发生了变化,还形成了一种较为坚固的马氏体组织。这种组织的形成提高了材料的抗拉强度和抗压强度,使其更适合在高应力环境下使用。最后,淬火过程还可以改善工装材料的耐磨性。淬火后的材料表面通常更加坚硬,能够抵抗磨损和摩擦,延长了材料的使用寿命。这对于工装材料在高摩擦和高负荷条件下的工业应用至关重要[3]。

2试验分析

2.1样品分析

2.1.1样品裂纹位置描述

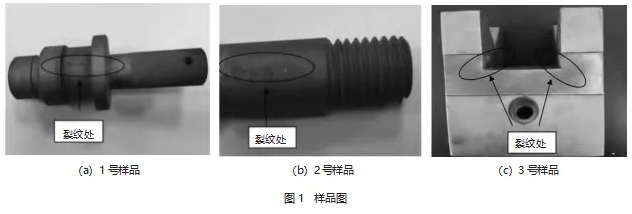

选取3个样品进行分析,样品裂纹情况如下所示。

首先,1号样品,如图1(a)所示,该样品的裂纹位于零件内台阶外圆表面。其次,2号样品,如图1(b)所示,该样品的裂纹位置位于零件的外表面最后,3号样品,如图1(c)所示,该样品的裂纹主要分布在零件夹角处,夹角较为尖锐。

2.1.2裂纹形貌和特征

首先,1号样品的裂纹呈现出直线分布,沿着零件内台阶外圆表面纵向延伸。裂纹的长度和深度相对较大,表面呈尖锐形状,没有明显的韧窝或撕裂迹象。裂纹截面显示裂纹附近没有非金属夹杂等缺陷,但在裂纹尾部附近观察到一些微小的夹杂。这些裂纹特征提示可能存在局部的应力集中和脆性开裂现象。其次,2号样品的裂纹位于零件外表面,也是纵向直线分布。裂纹内部存在非金属夹杂,而裂纹向内延伸时存在约45。夹角,裂纹尾部呈现较为圆钝的特点。裂纹两侧的组织存在氧化脱碳现象,这可能与原材料折叠有关。裂纹附近的金相组织显示未见异常,仍为回火马氏体及颗粒状碳化物。最后,3号样品的裂纹主要分布在零件夹角处,呈现出较为尖锐的夹角。这种形状容易在热处理过程中引起应力集中,导致开裂。裂纹附近未观察到非金属夹杂等缺陷,金相组织也未见异常,仍为回火马氏体及颗粒状碳化物。

2.2金相显微镜观察

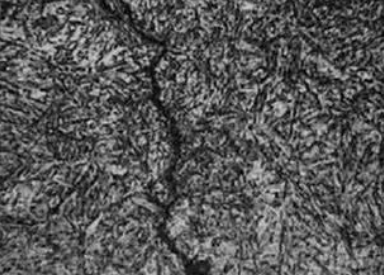

在进行金相显微镜观察时,样品的处理和显微镜放大倍数是关键因素,会直接影响到对样品结构和组织的详细观察。

首先,样品在进行金相显微镜观察之前需要经过一系列的处理步骤。这些步骤包括取样、粗磨、细磨、抛光和腐蚀等。取样是为了获取具体的裂纹部位,粗磨和细磨则用于逐渐减小样品的厚度,以便更好地观察内部组织。抛光是为了获得平滑的样品表面,以减少显微镜观察时的影响。其次,腐蚀步骤用于显微镜观察前的样品表面处理,以突出组织中的不同结构和相位。显微镜的放大倍数通常设置为500倍或更高,以便细致观察样品中微小的结构和组织特征。这种高倍观察有助于更全面地了解金相组织、碳化物分布和夹杂等微观特征,从而为裂纹成因提供更准确的信息。

3裂纹成因分析

3.1 1号样品

3.1.1网状碳化物及带状碳化物偏析

研究结果表明,裂纹主要与金相组织中网状碳化物及带状碳化物的偏析有关。在金相显微镜观察中,观察到裂纹附近存在大量的碳化物,这种不均匀的碳化物分布导致了金相组织的不均匀性,使样品的脆性增加,并增加了内部应力的存在。在热处理过程中,这些内部应力可能引起样品的局部脆性开裂,从而形成了裂纹。因此,1号样品的裂纹成因可以归结为金相组织中碳化物的不均匀分布,尤其是网状碳化物和带状碳化物的偏析现象。

3.1.2组织不均匀导致脆性开裂

在金相显微镜观察中,观察到裂纹附近存在大量的碳化物,其中部分碳化物形成了严重的网状结构,而另一部分碳化物聚成带状偏析分布。这种不均匀的碳化物分布在金相组织中形成了局部的硬度差异,使样品的强度和韧性变化不均匀。因此,在应力集中或外部冲击作用下,样品的脆性增加,容易出现裂纹的扩展和蔓延。这一现象进一步强调了金相组织的均匀性对于材料的力学性质和耐久性的重要性。

3.2 2号样品

3.2.1原材料折叠

在金相显微镜观察中,首先观察到了裂纹内腔存在非金属夹杂。这些夹杂物可能是原材料中的缺陷或杂质,在热处理过程中成为裂纹的起始点。更重要的是,裂纹向内延伸时存在约45。夹角,而且裂纹尾部较为圆钝,这与原材料折叠有关。原材料折叠是指材料在加工或制备过程中受到外部力或应力的作用,导致内部出现叠层状的结构。这些叠层结构在热处理过程中可能引起局部的应力集中,特别是在裂纹尖端,从而促使裂纹的扩展。因此,2号样品的裂纹成因可以归结为原材料折叠引起的内部夹杂和应力集中,这在热处理过程中显现为裂纹的形成和扩展。

3.2.2热处理过程中的裂纹现象

在金相显微镜观察中,观察到裂纹附近的金相组织未显示出异常,仍为回火马氏体及颗粒状碳化物。然而,与原材料折叠有关的内部夹杂和应力集中,以及可能存在的局部组织不均匀性,使样品在热处理过程中变得更容易发生裂纹。这一现象说明了在热处理过程中必须高度关注样品的结构和组织均匀性,以及适当的温度和时间控制,以减少裂纹的发生。

3.3 3号样品

3.3.1夹角设计引起的应力集中

在观察中,裂纹主要分布在零件夹角处,这些夹角相对较尖锐。这种夹角设计容易在热处理过程中引起应力的集中,尤其是在夹角处。应力集中是指应力在一个局部区域内集中增加,这可能会导致材料的局部破坏,即裂纹的形成。因此,3号样品中裂纹的产生与夹角设计的几何形状有关,这种尖锐的夹角容易引起应力集中,从而导致裂纹的发生。

3.3.2金相组织的正常性

在金相显微镜观察中,观察到3号样品的金相组织未显示出异常,仍为回火马氏体及颗粒状碳化物。与1号和2号样品不同,未观察到氧化脱碳或不均匀的碳化物分布。这表明金相组织本身在结构上是正常的,没有显示出明显的缺陷或异常。因此,3号样品的裂纹成因主要归结为样品本身的夹角设计引起的应力集中,而不是金相组织的问题。尽管金相组织正常,但夹角设计的几何形状仍然容易引起应力集中,从而促使裂纹的形成。这一发现强调了在工程设计中,除了关注材料的金相组织外,还需要考虑结构的几何形状和应力分布,以减少裂纹的风险。

4 CrWMn工装材料的改善措施

4.1材料和设计方面的建议

首先,可以探索使用具有更高强度和韧性的工装材料。目前的CrWMn工装材料在淬火后容易出现裂纹问题,可能是由于材料的力学性质不够理想所致,可以考虑使用新型工装材料,具有更好的耐热性和抗裂性能,以降低裂纹的发生率。其次,设计方面可以考虑优化零件的几何形状和结构。如前所述,夹角过于尖锐容易导致应力集中,从而增加了裂纹的风险。因此,可以重新设计零件,采用更合适的几何形状,减少应力集中的发生。同时,还可以考虑在零件中引入应力分散的结构,以降低应力的集中效应。最后,在零件设计阶段需要进行充分的应力分析和模拟,以评估设计的可行性和稳定性。通过严格的质量控制和设计分析,可以降低工装材料淬火后裂纹的风险[4]。

4.2热处理过程改进

优化淬火工艺和参数是降低CrWMn工装材料淬火后裂纹风险的重要措施。淬火过程中的温度、速度和冷却介质等参数直接影响材料的应力分布和组织结构,因此需要精心控制。

首先,可以通过降低淬火温度来减小应力梯度,从而降低裂纹的形成风险。然后,监控淬火工艺参数的变化是至关重要的,确保每一次淬火都能保持稳定和一致。这需要建立严格的工艺控制程序和监测系统,以及培训操作人员,以确保工艺参数的准确控制和调整[5]。

5结语

综上所述,文章深入研究了CrWMn工装材料淬火后裂纹的成因,并提出了相应的改善措施。通过优化金相组织、原材料控制、夹角设计和热处理工艺,可以降低裂纹的发生风险,提高材料的质量和可靠性,对于工程领域中CrWMn工装材料的应用和加工具有重要的指导意义,有望促进工程材料的进一步发展和应用。

参考文献

[1]张海英,文超,白玲,等.风电内齿圈感应淬火裂纹形成原因及改进方法[J].金属热处理,2023,48(9):288-292.

[2]张磊,米佩,马春亮,等.太阳轮渗碳淬火裂纹产生的原因分析[J].金属热处理,2023,48(9):293-296.

[3]李铖,周家林,彭其春,等.9Ni低温容器用钢淬火裂纹的分析[J/OL].热加工工艺,(2023-6-15)[2024-01-15]https://doi.org/10.14158/j.cnki.1001-3814.20222212.

[4]陈磊.铸造曲轴感应淬火裂纹产生机理及淬火液浓度控制[J].金属加工(热加工),2023(6):90-94.

[5]王高远,王凯,张枝梅.2Cr13钢异形模锻件淬火裂纹分析及热处理工艺优化[J].金属热处理,2022,47(11):45-53.