304 不锈钢冲压件开裂失效分析论文

2024-05-11 12:06:24 来源: 作者:liyuan

摘要:某 304 冷轧卷制成的冲压件开裂的不良品率较高,通过宏观观察、成分和力学分析、铁素体测量仪及电 镜分析等手段,对冲压件和裂纹进行失效分析 。结果表明:304 冷轧卷的整体成分和力学性能满足国家标准,冲 压件失效位置有较大变形,产生了明显的马氏体相变。冲压件失效原因为钢卷原料中存在脆性夹杂物,在冲压时 夹杂物破坏了基体材料的连续性,形成了应力集中,导致裂纹的产生。

摘 要:某 304 冷轧卷制成的冲压件开裂的不良品率较高,通过宏观观察、成分和力学分析、铁素体测量仪及电 镜分析等手段,对冲压件和裂纹进行失效分析 。结果表明:304 冷轧卷的整体成分和力学性能满足国家标准,冲 压件失效位置有较大变形,产生了明显的马氏体相变。冲压件失效原因为钢卷原料中存在脆性夹杂物,在冲压时 夹杂物破坏了基体材料的连续性,形成了应力集中,导致裂纹的产生。

关键词:304 不锈钢;冲压件;裂纹;失效分析

304 是一种常见的奥氏体不锈钢,其不仅具有良好 的耐蚀性、耐热性,还具有良好的机械性能和冲压加工 性能[1],是日常生活制品常选用的抗腐蚀金属材料[2]。 冲压成型是不锈钢制品常用的加工工艺,冷轧不锈钢 板经过拉深、胀型、冲孔落料等工序后具有了一定的形状,可以作为半成品或成品使用 。在实际加工过程中, 开裂、起皮、冷爆,以及其他表面缺陷,是影响不锈钢冲 压件质量和成材率的主要缺陷。

某下游客户反馈某卷 304 冷轧 2B 料经过两次拉 深冲孔后,在冲孔边缘会有概率出现开裂情况,该 304 冷轧卷制成的冲压件不良品率较高,对生产造成了较 大的不利影响 。因此,需要分析该 304 冲压件发生开裂 失效的原因,判定缺陷归属方,以便于生产工艺的调 整,避免该类缺陷的发生。

1 理化检验

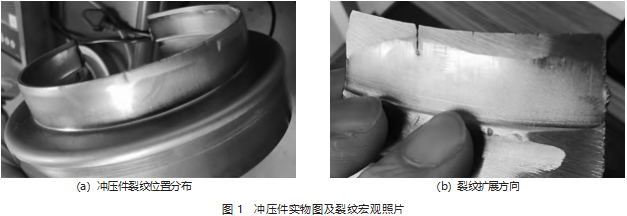

1.1 冲压件宏观形貌

下游客户生产的 304 冲压件主要由两个圆柱面组 成如图 1(a)所示,底下的大圆柱是由第一次拉伸形成, 而后进行第二次拉伸形成上面部分的圆柱面,最后冲 孔形成了由两个圆柱面组成的凸形无底冲压件 。客户 反馈裂纹在最后的冲孔阶段产生,如图 1(a)所示冲压 件中的裂纹环绕着上部孔边缘周向分布,裂纹是由孔 的边缘向内扩展的,如图 1(b)所示。

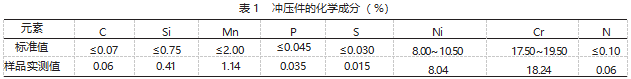

1.2 冲压件成分检测

为了核对冲压件是否为 304 钢种制品,对冲压件进 行取样,用直读光谱仪对样品进行化学成分分析,结果 见表 1。结果显示,该冲压件使用的材料为 304 不锈钢, 其成分满足 GB/T 4237—2015 《不锈钢热轧钢板和钢带》中 S30408 钢种的技术要求。

1.3 原料机械性能试验

对冲压件原料核对其机械性能,结果见表 2 。结果 显示,其性能满足 GB/T 4237—2015《不锈钢热轧钢板 和钢带》中 S30408 钢种的技术要求。

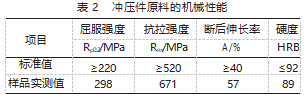

1.4 铁素体测量仪测试

304 是一种奥氏体不锈钢,经固溶处理后的 304 金 相组织可以认为是奥氏体单相,但在低温形变时会诱 发马氏体相变[3],且随着应变的增加,应变马氏体会随 之增多,这一规律对拉伸、杯凸、扩孔等各种变形均适 用[4]。由于奥氏体没有磁性,马氏体和铁素体含有磁性, 因此 304 不锈钢中的铁素体和马氏体含量越高,其磁性 越强 。铁素体测量仪就是利用该原理对不锈钢进行铁 素体含量的测定,该方法被认为是一种简单、高效、准 确的测量方法[5]。

基于以上马氏体和磁性的关系,以及铁素体测量 仪的工作原理,在实践过程中可以使用铁素体(磁性) 测量仪对 304 不锈钢中的应变马氏体进行定性分析,即 铁素体测量仪的数值越大,其应变马氏体越多,应变也 越大。

下游客户生产的 304 冲压件最后一道成型工序为 冲孔,同时也在冲孔后产生了裂纹失效,而冲孔为低温 形变会诱发马氏体相变,因此可以通过对比冲孔位置铁素体测量仪的数值大小来对比应变的大小 。图 2 所 示为同批次无裂纹冲压件和有裂纹冲压件的孔边缘位 置铁素体测量仪测试结果,结果显无裂纹冲压件铁素 体测量仪的数值相对较高。

1.5 失效部分扫描电镜分析

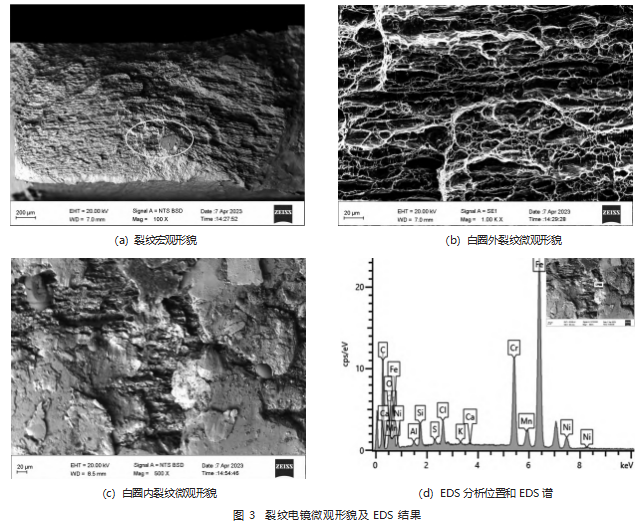

沿着裂纹将冲压件撕开并将裂纹扩展面切下,再 用酒精进行清洗,裂纹扩展面宏观形貌如图 3(a)所示。 失效冲压件的裂纹扩展面整体上有清晰的裂纹扩展痕 迹,但在白圈内部裂纹扩展形成的台阶不明显,且整体发暗。

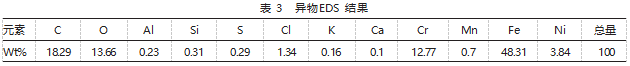

为了对比白圈内外两处裂纹形貌,对其进行电镜 微观形貌观察。如图3(b)所示,白圈外部微观形貌有明 显的韧窝,沿着轧制方向(图中水平方向)呈撕裂状,总 体上有较强的韧性裂纹扩展的特征[6]。白圈内部微观形 貌整体平整,有分层现象,底部有裂纹扩展痕迹,但没 有明显韧窝,周围有起皮现象,有平坦的断裂刻面,总体上呈现脆性裂纹扩展的特征 。此外,白圈外部微观形 貌有异物状组织,对该部分进行 EDS 测定其成分,测定 位置及 EDS 谱如图3(d)所示,成分结果如表 3 所示。异 物成分含 O、Al、S、Ca 等杂质元素,为不锈钢中典型的 夹杂物元素成分[7],通常认为是 SiO2-CaO-MnO-Al2O3, CaS-CaO-Al2O3 等脆性夹杂物[8],以及硫化物[9]。高锦 国、张雪良等人研究了304 不锈钢夹杂物的演变行为, 认为当变形温度低于转变温度时,夹杂物表现为脆性或 不发生变形[10],在冷轧过程中,这些夹杂物会发生脆性 断裂。

2 分析与结论

从失效冲压件裂纹宏观照片来看,裂纹沿着冲孔 的边缘周向分布,该部位为冲压件变形最大处,此外裂 纹的扩展方向为由孔的边缘向内扩展,这说明冲孔的 应变超过了材料本身的应变极限。冲压件的成分和机 械性能的检测结果显示,其成分和机械性能均满足国 家标准,说明冲压件所使用的冷轧卷原料为 304 钢种, 实际生产中可以满足冲压时的应变需求。

铁素体测量仪的测试结果显示,同批次未失效的 冲压件,在其孔的边缘位置铁素体测量仪显示的数值 更高,说明未失效的冲压件所用材料能够承受较大应 变,同时也说明失效冲压件未达到正常的应变极限就 产生了裂纹。扫描电镜下可观察到失效部位存在脆性 裂纹扩展区域,并且该区域存在异物,而 EDS 结果显示 异物含 O、Al、S、Ca 等脆性夹杂物元素,其成分与 SiO2- CaO-MnO-Al2O3,CaS-CaO-Al2O3 等脆性夹杂物相符,当 变形温度低于转变温度时,脆性夹杂物表现为脆性或 不发生变形 。因此,下游厂家进行冲压时,脆性夹杂物碎裂或者不发生变形,破坏了基体材料的连续性,形成 了应力集中,导致裂纹的产生。

参考文献

[1]郝智聪,徐杰,单德彬,等.SUS304 不锈钢封装板微冲压工 艺研究[J].材料科学与工艺,2015(3):12-17.

[2]史伟,俄馨,王顺花,等.板式换热器用 304L 不锈钢冷冲压 波纹板片的耐腐蚀性能试验[J].机械研究与应用,2021,34 (2):57-60.

[3]史金涛,侯陇刚,左锦荣,等.304 奥氏体不锈钢超低温轧制 变形诱发马氏体转变的定量分析及组织表征[J]. 金属学 报,2016,52(8):945-955.

[4]杨钒,梁君,杨瑞霞.304 不锈钢板材冲压成形中应变诱发 马氏体及其影响[J].机械工程学报,2021,57(8):175-183.

[5]宋北,郭枭,吕晓春,等.不锈钢铁素体含量测量技术与标准 研究现状[J].焊接,2023(7):40-47.

[6]徐明舟,王立军,王建军,等.18%Cr-12%Mn-0.55%N 高氮 奥氏体不锈钢低温性能与组织稳定性[J].东北大学学报: 自然科学版,2010,31(1):47-50+55.

[7]茅卫东.SUS304 不锈钢表面抛光缺陷原因分析及改进措施 [J].上海金属,2011,33(2):58-62.

[8]Zhang Xuewei,Zhang Lifeng,Yang Wen,et al.Characterization of the Three -Dimensional Morphology and Formation Mecha- nismof Inclusions inLinepipe Steels[J].Metallurgical and Ma- terials Transactions, B. Process Metallurgy and Materials Pro- cessing Science,2017,48B(1):701-712.

[9]Xu J,Huang F,Wang X.Formation Mechanism of CaS -Al2O3 Inclusions in Low Sulfur Al -Killed Steel After Calcium Treat- ment[J].Metallurgical and Materials Transactions B,2016,47 (2):1217-1227.

[10]高锦国,张雪良,杨树峰,等.冷轧硅脱氧 304 不锈钢中氧 化物夹杂的演变行为[J].钢铁,2019,54(2):53-59.