不同脱灰助剂对 DCC 装置油浆脱灰效果的研究论文

2024-05-11 11:27:44 来源: 作者:liyuan

摘要:某石化公司催化裂解(DCC)装置外甩油浆的灰分含量为0.2%~0.3%,在输送管路中加入油浆脱灰助剂(比例为300 mg/kg),在油浆储罐中静态沉降72 h(温度为100~105℃),要求处理后的油浆灰分含量低于0.1%,且硅+铝含量≤60 mg/kg,以用于调配低硫船用燃料油。原用油浆脱灰助剂A以及现用油浆脱灰助剂B,脱除率均可满足技术指标。因清理库存需要,拟将之前剩余的油浆脱灰助剂A用于装置中,但对两种药剂混用是否会影响脱灰效果尚不清楚。针对此问题,开展了试验研究,结果表明不同油浆脱灰助剂混合后会出

摘要:某石化公司催化裂解(DCC)装置外甩油浆的灰分含量为0.2%~0.3%,在输送管路中加入油浆脱灰助剂(比例为300 mg/kg),在油浆储罐中静态沉降72 h(温度为100~105℃),要求处理后的油浆灰分含量低于0.1%,且硅+铝含量≤60 mg/kg,以用于调配低硫船用燃料油。原用油浆脱灰助剂A以及现用油浆脱灰助剂B,脱除率均可满足技术指标。因清理库存需要,拟将之前剩余的油浆脱灰助剂A用于装置中,但对两种药剂混用是否会影响脱灰效果尚不清楚。针对此问题,开展了试验研究,结果表明不同油浆脱灰助剂混合后会出现浑浊、分层和析出胶状物的现象,脱灰效果介于两者之间。

关键词:催化裂解;油浆;脱灰助剂;沉降

1装置概况

1.1装置简介

某石化公司2.2 Mt/a催化裂解(DCC)装置采用中国石化石油化工科学研究院研发的DCC-plus专利技术[1-3]。DCC工艺流程与常规催化裂化工艺流程相似,与常规催化裂化工艺相比,DCC工艺要求较高的反应温度、较低的反应压力、较多的反应注入水蒸气量和较低的反应床层空速。原料为常压渣油和加氢尾油的混合原料,比例约为1∶1,其中控制残炭量≤4.5%、密度≤900 kg/m3、氢含量≥12.8%。产品为干气、液化气、碳五、裂解石脑油、碳十粗芳烃和油浆,其中,油浆收率约3.0%,油浆出装置前加注脱灰助剂,冷却后送至罐区,调和船用燃料油。

油浆主要由沸点较高的烃类化合物组成,富含芳烃、稠环芳烃、胶质和沥青质,是生产针状焦、重质道路沥青、橡胶填充油及炭黑等的优质原料,具有良好的经济利用价值[4]。由于催化裂解工艺的特点,油浆中不可避免地含有催化剂固体颗粒,粒径一般为0~40μm,固含通常控制≤6 g/L。另外,由于近年催化裂解原料呈现重质化、劣质化趋势,原料的硫、氮、金属、胶质、沥青质等含量较高,很难满足油浆再加工利用对油浆品质的要求,且加工成本逐年提升,经济效益下降。若能找到一种经济可行的方法将油浆固体颗粒有效地分离,再进行加工利用,可以发挥较大的经济效益。

通过研究分析,DCC装置所产的油浆硫含量非常低、灰分含量偏高,只需将DCC油浆进行脱灰处理,脱灰后油浆可作为优质的船用燃料油调和原料。此方法投资小、收益高、见效快、施工简单,可在装置正常运行期间实施。装置使用过的两种脱灰助剂,脱除率均可满足技术指标。因清理库存需要,拟将之前剩余的脱灰助剂A用于装置中,但对于两种药剂混用是否会影响脱灰效果尚不清楚。针对此问题,开展了试验研究。

1.2脱灰助剂加注工艺流程

DCC装置分馏塔油浆由油浆泵从分馏塔底抽出,经泵升压后分两路:一路至反应提升管回炼;一路经换热冷却后返回分馏塔。其中一部分冷却后的油浆作为产品经油浆产品泵加压后,冷却至120℃送至罐区。罐区配套改造建设了2台20 000 m3外浮顶储罐,为油浆沉降和脱后油浆储存提供条件。油浆脱灰剂加注流程如图1所示。从图1可以看出,油浆脱灰助剂注入点在油浆出装置调节阀排凝处,加注设备是撬装设备,助剂加注比例由计量泵精准控制。

2油浆性质

DCC装置油浆产品的主要理化性质参数如表1所示。由表1可知,DCC油浆固含低、残炭低、密度小、黏度小。0~20μm的固体颗粒占比较高,超过90%。油浆的硫、氮、金属含量很低。这些特点都有利于油浆中固体催化剂粉末的脱除,且比较适合作为船用燃料油的调和组分。

3脱灰助剂理化性质

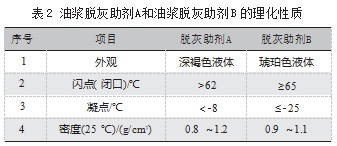

本次所测试的油浆脱灰助剂A为有机表面分散剂,主要成分为C、H、N元素,对环境无不利影响。脱灰助剂A通过极性电荷将固体杂质和灰分聚集在一起,克服油表面张力,快速沉入油罐底部,加速了悬浮油浆中的催化剂沉淀速率[5]。油浆脱灰助剂B为有机表面分散剂,主要成分为C、H、O元素,不含S、N,对环境无不利影响。脱灰助剂B能够减小油浆表面张力,增加极性分子之间的凝聚力,使催化剂粉末较小的堆比重变成较大的真比重,减小油浆的黏度,加快粉末的沉降速度[6]。油浆脱灰助剂的理化性质如表2所示。从表2可以看出脱灰助剂A的凝点较高,低温流动性较差,在冬季环境下可能会影响脱灰效果。

4不同脱灰助剂的混合实验

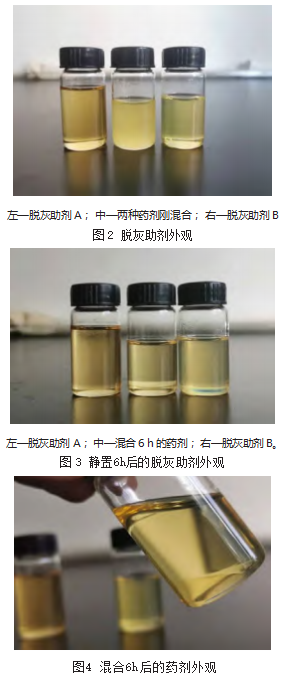

脱灰助剂的外观形态如图2所示。由图2可以看出,脱灰助剂A为褐色澄清透明液体,脱灰助剂B为淡黄色轻微雾浊液体,而两者1∶1混合后,则立即变为浑浊液体。静置6 h后,脱灰助剂的外观形态如图3和图4所示。由图3可以看出,脱灰助剂A和脱灰助剂B均保持原来状态,而混合药剂变为澄清透明但分为上下两层。从图4可以看出,混合6 h后的药剂上层颜色较浅,下层颜色较深且流动性差。说明二者混合后,发生某些物理化学变化,导致体系不均匀,因油浆脱灰助剂为非标产品,不了解配方成分,无法判定是否发生了化学反应。但该实验说明,如果将两种药剂在药剂罐、加剂管路里共混,则会出现浑浊、析出现象,使药剂不均匀,且易堵塞滤网、计量泵、加剂管路等,最终会影响系统的安全稳定。

5不同脱灰助剂对油浆沉降影响的实验

5.1试验目的

前一部分结果证明,两种药剂不能混合使用。但如果将药剂罐及加剂管线清空后,再加入另一种药剂,混有不同药剂的油浆在同一沉降罐中沉降是否会对结果造成影响。

5.2试验方法

(1)为验证该想法,在预热后的油浆中按加剂比例

300 mg/L分别加入脱灰助剂A和脱灰助剂B,充分搅拌,混合均匀。取未加剂油浆样品,测原始油浆灰分。

(2)取10个250 mL具塞量筒,分为5组,每组两个平行样。1、2组为试验组,用于模拟混有不同药剂的油浆在同一沉降罐的沉降情况,其中1组先倒入125 g混有脱灰助剂B的油浆,再倒入125 g混有脱灰助剂A的油浆,模拟沉降罐中先倒入混有脱灰助剂B的油浆,再倒入混有脱灰助剂A的油浆;2组则相反,先倒入125 g混有脱灰助剂A的油浆,再倒入

125 g混有脱灰助剂B的油浆。3组和4组加入单一药剂,作为阳性对照,其中3组倒入混有脱灰助剂B的油浆;4组倒入混有脱灰助剂A的油浆。5组倒入不加剂油浆,用于空白对照。

(3)将具塞量筒放入100℃烘箱中静置沉降,沉降实验如图5所示。样品分别在沉降24 h和72 h后,用移液管在距离底部20%处(即50 mL刻度处)取样10 mL,参照国标GB/T 508—1991《石油产品灰分测定法》测灰分,取两个平行样平均灰分为最终结果。

5.3数据分析

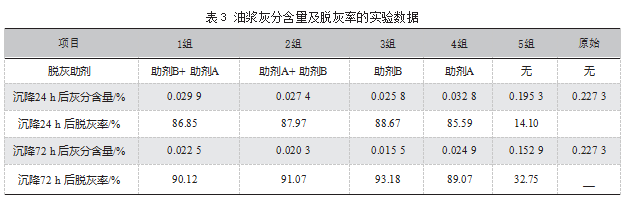

油浆灰分含量及脱灰率的实验数据如表3所示。从表3中可以看出,未经任何处理的油浆灰分为0.227 3%,在油浆的正常范围内(0.2%~0.3%)。未加药剂,自然沉降24 h和72 h后,灰分分别降至0.195 3%和0.152 9%,脱灰率分别为14.10%和32.75%。这说明,在不加药剂的情况下,油浆中仍有部分颗粒缓慢沉降。但很明显,静置72 h后,尚不满足调和船用燃料油的要求。

单独使用脱灰助剂A处理72 h后可将灰分降至0.024 9%,而利用脱灰助剂B处理72 h后可将灰分降至0.015 5%,效果优于脱灰助剂A。1组和2组处理72 h后灰分分别降至0.022 5%、0.020 3%,脱灰率分别为90.12%、91.07%,试验数据介于两个阳性对照组之间。说明在该实验条件下,将混有不同药剂的油浆共同沉降,仍能起到良好的脱灰效果。就灰分数值而言,二者混合并没有起到明显的抑制或促进作用。

可能原因有三:一是药剂浓度低,加剂量仅为0.03%,不同药剂里的药剂分子相互碰撞且发生作用的概率低;二是药剂与油浆混合后,活性位点优先与油浆中的固体颗粒结合,避免了不同药剂之间的干扰;三是两种药剂的作用机理相近,并不能发挥明显的拮抗或协同作用。

相比之下,2组可将灰分降至0.020 3%,略优于1组(0.022 5%),但差别并不显著,排除测量误差的影响,这可能是加剂顺序造成的。从3、4组数据对比可知,脱灰助剂B的沉降效果优于脱灰助剂A,2组将含有脱灰助剂B的油浆置于上部,脱灰助剂A未能捕获的固体颗粒会被从上部沉降下来的脱灰助剂B的药剂分子捕获,从而提高整个体系的脱灰率。相反,1组中上部未被脱灰助剂A捕获的固体颗粒不足以沉到底部,在油浆中扩散,导致油浆灰分稍高。

6结论

通过本次试验研究,可得出以下结论:

(1)脱灰助剂B与原用的脱灰助剂A共混后,先浑浊,后析出,最终会影响系统的安全稳定。

(2)脱灰助剂B效果优于原用的脱灰助剂A,将混有不同药剂的油浆置于同一具塞量筒中沉降,脱灰效果介于两者之间。

(3)实验室研究证明,不能将两种药剂直接共混,但将混有不同药剂的油浆共同沉降时,仍能起到良好的脱灰效果。

参考文献:

[1]谢朝钢.DCC工艺技术灵活性及其在化工型炼油厂的应用[J].石油炼制与化工,2022,53(7):1-5.

[2]朱根权,汪燮卿.重质油制烯烃的催化裂化家族工艺开发回顾及展望[J].石油炼制与化工,2021,52(10):10-17.

[3]马文明,成晓洁,朱根权,等.DCC-plus技术及其产品灵活性[J].石油学报(石油加工),2019,35(2):217-223.

[4]黄辉明,杨成武,马庆功,等.JR-SA06高效油浆脱灰剂的工业应用[J].石油炼制与化工,2019,50(11):21-25.

[5]贾中辉,刘刚,王旵东,等.XLT-C80A油浆沉降剂在大港石化公司的应用[J].石油石化节能与减排,2015,5(6):43-45.

[6]刘秋梅.炼厂催化油浆脱灰技术研究[J].化工管理,2022(17):46-48.