测井绞车输出速度不足的原因分析与解决对策论文

2024-05-11 11:22:16 来源: 作者:liyuan

摘要:由于液压泵的生产厂家修改了液压泵的HD阀设计,增加了阻尼孔,导致了控制HD阀压力出现损失,加之绞车的控制胶管过长(10 m),控制油在传递过程中产生的压力损失过大,导致系统先导控制压力建压不足,通过改变控制电路和降低马达先导控制压力,增加绞车输出速度。

摘要:由于液压泵的生产厂家修改了液压泵的HD阀设计,增加了阻尼孔,导致了控制HD阀压力出现损失,加之绞车的控制胶管过长(10 m),控制油在传递过程中产生的压力损失过大,导致系统先导控制压力建压不足,通过改变控制电路和降低马达先导控制压力,增加绞车输出速度。

关键词:液压泵;HD阀;控制压力;斜盘角度;液压泵排量;阻尼孔

0引言

测井绞车是测井作业中重要的地面设备,其关键功能就是控制井下仪器的运动速度,液压泵作业系统中的动力部件性能直接影响测井绞车的功能。起初的液压系统产生的高速、低速满足现场要求,但新液压泵增加HD阀阻尼孔后,降低液压泵的排量,进而降低马达的输出速度。为满足现场作业要求,对液压系统进行重新分析、改进。

1测井绞车液压系统原理

1.1测井绞车组成

测井拖橇是为陆地、海洋油气田提供探井电缆测井服务的专用设备。该设备在结构上由动力橇和滚筒橇两部分组成,动力系统采用液压传动技术,可以满足各种测井作业的工况要求,具有结构紧凑、运动平稳、调速比大等诸多优点。

滚筒橇由橇体、绞车系统、电气系统、配套设施组成。橇体包括:底盘、框架、绞车操作间、滚筒支架、减速器支架、辅助设备支架等结构件;绞车系统由液压系统控制及执行元件、气动系统控制及执行元件、滚筒及其附件组成;电气系统由配电及照明系统、信号及通讯系统、空调系统及其附件组成。

1.2测井绞车电控原理

测井绞车电控系统包括变压器、电控手柄、信号放大板、电液比例阀、电磁换向阀等重要元件。首先,打开控制台电源开关,为测井绞车电控系统供电。其次,根据速度需求切换速度档位开关至相应档位(HIGH档、LOW档)。然后,松开电缆滚筒刹车、操作电控手柄,当控制手柄放在中间(NEUTRAL)位置上时,此时绿色指示灯亮,由电控手柄控制没有电信号输出;当控制手柄放在上提(UPHOLE)位置上时,此时绿色指示灯熄灭,由电控手柄控制将电信号输出给UP控制放大器,将UP信号放大输出给电液比例阀A口,输出控制液压泵斜盘的控制油压,进而推动液压泵的斜盘产生角度输出液压油,推动液压马达上提方向旋转;当控制手柄放在下放提(DOWNHOLE)位置时,此时绿色指示灯熄灭,由电控手柄控制将电信号输出给DOWN控制放大器,将下放信号放大输出给电液比例阀B口,输出控制液压泵斜盘的控制油压,进而推动液压泵的斜盘反向角度输出液压油,推动液压马达下放方向旋转。推动电控手柄的角度越大,输出的电信号越强,进而液压泵角度越大,输出油量越多,液压马达转速越快。

2测井绞车工作原理

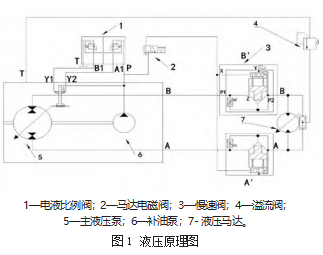

测井绞车设计原理如图1所示。主液压泵被驱动后,上提时主油路正向输出则A口为出油口,高压油沿A管线,通过慢速阀A到达液压马达,从B管线返回到主泵B口,其中油液泄漏造成的损失,由补油泵补充。同理,下放操作时,液压泵反向输出则B口为出油口,高压油沿B管线通过慢速阀B到达液压马达,从A管线返回到液压主泵,其油液泄漏造成的损失,由补油泵补充。液压泵斜盘控制油来自补油泵,到达电液比例阀P口,电液比例阀动作后连通PA(上提)或PB(下放),推动主泵的斜盘控制阀芯移动,从而控制主液压泵正向输出或反向输出液压油。

主液压泵工作时,当斜盘处于中位,则液压泵排量为零,即没有高压油输出;当控制手柄上提或下放信号被放大后,控制电液比例阀(简称“比例阀”)动作,比例阀控制油进入Y1或Y2,控制斜盘角度,主泵产生排量,向外输出高压油。控制油压越大,则斜盘角度越大,排量越大。液压泵输出的高压油经过慢速阀推动液压马达旋转,随液压泵输出油量变化产生液压马达速度变化,然后液压油又流回到液压泵吸油口;同时液压马达可以通过调节自身的斜盘角度,增加和减小排量,实现输出转速的变化。液压马达转速经过减速器降速后,传递给电缆滚筒,滚筒的转动实现电缆的直线上提或下放移动。测井仪器挂接在电缆上,电缆拉动测井仪器在井眼中上提或下放移动,完成测井作业。

3测井绞车达到的性能

测井绞车系统采用液压传动技术,以内燃机作为动力源,驱动液压泵输出高压油液压力传递给液压马达,液压马达驱动减速机和绞车滚筒旋转,来提升和下放测井电缆,以满足测井作业的工况需要。液压回路可以根据工况要求分别实现容积调速与容积节流联合调速两种调速功能[1],要求测井绞车可以提供HIGH、LOW及FINE三种速度变化范围,同时要有稳定的输出速度和输出扭矩,档位切换通过操作电控档位开关进行控制。当测井绞车控制系统有控制电信号时,操作人员可以选择三种速度中的任意一种进行测井作业。HIGH档:速度5~100 m/min;LOW档:速度3~40 m/min;FINE档:速度0.3~5.0 m/min;同时滚筒输出最大转矩39 300 N·m。

4解决方案

由于液压泵的生产厂家修改了液压泵的HD阀设计,增加阻尼孔,导致控制HD阀液压油压力出现损失。再加之测井绞车的控制胶管过长(10 m),控制油在传递过程中产生的压力损失过大,导致液压系统先导控制压力建压不足,无法推动液压泵斜盘产生更大角度,得到更大排量,获得更大的马达旋转速度[2]。但通过改变控制电路和降低马达先导控制压力,可实现液压泵增大排量和降低液压马达排量以获得测井绞车输出速度。

在当前液压泵和液压马达的组合中,调整控制电路并降低马达先导控制压力起调点,将原有的泵及马达分段变量调整为泵与马达交叉变量;同时提升液压泵的排量和降低液压马达的排量,用以提升马达的输出速度。

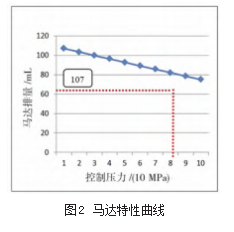

操作步骤如下:调整控制电路及放大器功率输出以提升液压泵的排量,并在电路中增加二极管以控制电路电流。根据泵变量起调点压力和系统最大控制压力,分别调整LOW档和HIGH档放大器输出,分别提升液压泵在LOW档和HIGH档输出排量:LOW档放大器对应的最大控制压力p=p(泵变量起调点压力)+1 MPa;HIGH档放大器对应的控制压力p=p(系统最大控制压力)。根据泵变量起调点压力和系统最大控制压力,调整马达变量起调点压力:调整马达变量起调点压力p=p(系统最大控制压力-1 MPa)[3]。如果马达变量起调点压力p(1 MPa)≤p(泵变量起调点压力),则马达变量起调点压力调整为p=p(泵变量起调点压力)+0.1 MPa,如图2所示。

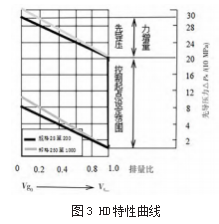

HD先导压力增量△Ps=1 MPa,如图3所示,排量将从Vgmax降低至0 cm3(规格28~200)或从Vgmax降至0.2Vgmax(规格250~1 000)。控制起点(设定范围)0.2~2.0 MPa。标准设定:控制起点0.3 MPa(控制终点1.3 MPa)。

5实验结果

调整后参数:液压泵变量起调点压力p=1.00~1.03 MPa。HIGH档放大器对应的控制压力(系统最高控制压力)p=2.34~2.41 MPa。马达变量先导压力p=2.34 MPa,排量降低为约0.7Vgmax。马达最小转速理论计算q=125 mL/r(泵排量)×1 800 r/min(泵转速)/80×0.7(马达最大排量)=4 017.8 r/min。液压马达到滚筒减速比约93.7。计算可得,HIGH档滚筒最高转速42.8 r/min。由滚筒电缆直径0.8 m(井深4 000 m)可知,周长2.512 m。计算可得,2.512×42.8=107.5 m/min>100 m/min,满足作业要求。

6结语

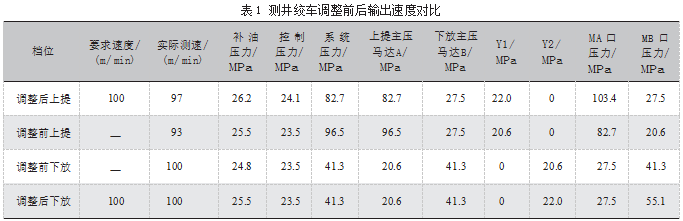

如表1所示,实验结果表明,通过改变控制电路和降低马达先导控制压力,实现液压泵增大排量和降低液压马达排量以获得测井绞车输出速度满足现场使用要求。针对液压泵增加阻尼孔而导致液压泵输出不足而带来的速度降低的问题,通过调整液压泵变量的起调压力和调整液压马达的排量,从而增加输出转速,使测井绞车输出速度达到预期效果。

参考文献:

[1]陈明晰,王进全.测井绞车恒线速数字控制装置研制[J].石油机械,2005(12):31-33,84-85.

[2]李炳林,杨双业,樊勇利,等.电驱动测井绞车电缆张力模糊控制方法研究[J].石油矿场机械,2022,51(3):71-76.

[3]翟国忠.测井车液压发电机电控稳频技术改进[J].化工管理,2013(16):143.