低铁耗高炉龄条件下的转炉冶炼操作优化研究论文

2024-05-11 10:37:41 来源: 作者:liyuan

摘要:炼钢业作为推动国民经济发展的支柱型产业,其发展历程悠久。现阶段,较多的炼钢厂转炉在长期使用中,已经进入到炉役后期,导致转炉液面降低、炉衬变薄,如果不采取有效的优化措施,不仅会增加生产安全隐患,甚至会造成重大安全事故及人员财产损失。基于此,文章结合某炼钢厂现状,分析现存问题和挑战,并针对性提出低铁耗、高炉龄条件下转炉冶炼操作优化措施,旨在提升转炉生产安全和质量,为行业发展提供参考。

摘要:炼钢业作为推动国民经济发展的支柱型产业,其发展历程悠久。现阶段,较多的炼钢厂转炉在长期使用中,已经进入到炉役后期,导致转炉液面降低、炉衬变薄,如果不采取有效的优化措施,不仅会增加生产安全隐患,甚至会造成重大安全事故及人员财产损失。基于此,文章结合某炼钢厂现状,分析现存问题和挑战,并针对性提出低铁耗、高炉龄条件下转炉冶炼操作优化措施,旨在提升转炉生产安全和质量,为行业发展提供参考。

关键词:低铁耗;高炉龄;转炉;冶炼优化

随着炼钢产业持续发展,较多转炉设备在长期使用后,其性能持续下降,已经进入到炉役后期,而如何在低铁耗、高炉龄条件下加强转炉生产性能、提升转炉生产安全,是目前炼钢厂需重点考虑的问题之一。低铁耗高炉龄条件下,转炉长期在高温、高压环境下作业,导致出现液面降低、炉衬变薄等情况,这就需要进一步优化转炉冶炼操作方案,具体包括铁水分流、溅渣护炉、专家智能炼钢模型等,通过对这些环节能够最大程度上减少生产安全隐患,并进一步发挥低铁耗高炉龄转炉的生产效益和价值[1]。

1转炉冶炼实际情况分析

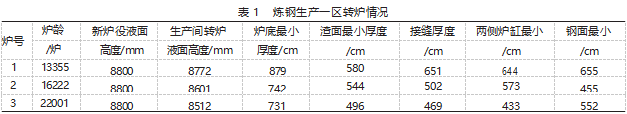

某炼钢厂生产一区为建厂时第一批建设车间,其转炉炼钢生产设备已经平均服役了15000炉以上,呈现出低铁耗、高炉龄、高作业率的生产现状。生产一区共有3座顶底复吹转炉(均为150t),日轮产钢量、平均出钢量分别为95t、155t,每日生产合格钢坯数量在15000t左右,每月平均作业率为93%。铁水装入量、废钢装入量分别为140t左右、28t左右,铁水耗为900kg/t左右。截至2020年9月,1号转炉、2号转炉、3号转炉炉龄分别达到13355炉、16222炉、22001炉,可见3座转炉均达到了炉役后期。炉龄的提升会直接影响转炉液面高度及炉衬厚度(如表1所示),如不及时采取相应的处理方法,很可能因炉衬破坏产生泄漏问题,从而对日常生产造成影响,并产生安全隐患。基于此,需要针对现有问题进行深度分析,并针对性提出相应的应对方案。

2转炉问题原因分析

针对生产一区转炉的实际情况进行调查分析,明确生产一区转炉现存最大的安全隐患是由于侵蚀导致炉衬过薄,其主要原因有以下三方面。

2.1炉渣碱度波动大,溅渣效果差

通过对生产流程和投产材料分析,发现石灰生烧率高、废钢带入杂质量多,在很大程度上降低了转炉碱度。由于所投入的材料存在较大波动量,而炼钢模型无法根据实际波动量调节,增加了模型计算偏差量。生产工人没有严格按照标准加入造渣量,从而降低了炉渣碱度。过去使用的是轻烧炼钢,后续引入生白炼钢,在炼钢过程中生白分解吸收热量,检测氧化质量发现最终分数偏低,约在21%左右,低铁耗生产工艺,为了避免热量过多损耗,将生白加入量降低,进一步降低了炉渣氧化镁的生成量,从之前的21%降到不到8%(如表2所示),降低了炉渣熔点。

2.2后吹拉温侵蚀炉衬

铁水硅温度低、吹炼热量无法满足要求,即便钢中的碳含量可满足生产标准,但由于钢水温度不达标,需要继续提供氧气加强燃烧性能,也就是通过增加氧含量与铁元素产生化学反应,持续提供热量,从而满足炼钢工艺要求。吹炼前期到后期,碳氧反应速率会逐渐下降,碳传质直接影响碳氧反应速率,在供氧过程中会增加钢中氧元素含量,产生过氧现象,同时随着供氧时间增加,铁元素被大量氧化生成氧化铁并生成热量,热量会传输给炉渣使其温度提升,随之提升氧化作用,影响炉渣的紧密性,导致炉渣稀化。这样在出钢时,炉渣经过氧化作用带有一定腐蚀性,对炉衬不断产生侵蚀[2]。2.3终点磷高补吹侵蚀炉衬

低铁耗条件下最大的特点就是需要加入大量的废钢,再加上熔池初期温度不足,延迟了碳氧剧烈反应时间。生产一区转炉吹炼阶梯式枪位控制,即“高-低-低”模式,该模式在高铁耗热量充足条件下会减缓前期升温速率,从而起到降低喷溅发生率的作用。从另一个方面看,低铁耗条件会在一定程度上影响熔池搅拌动能,对于高炉龄会影响其底吹功能性,同时低铁耗需要大量废钢,减少了铁水与渣料接触面积,“高-低-低”模式会影响前期的起渣速度,降低熔池搅拌性能,影响生产前期脱磷性能。在终点磷高补吹时,氧气射流在击破渣层前,会在渣层反弹力的作用下反射到炉衬上,长期喷射冲刷会减少溅渣层厚度,从而影响炉衬厚度。补吹氧气后,进一步加强了炉渣的氧化性,过量氧化会形成泡沫性炉渣,想要出钢必须提前倒炉倒渣,此时钢液中含有大量氧元素,并且在高温作用下,其侵蚀性能进一步提升,长期冲刷炉衬会对倒渣面造成严重的侵蚀。

3转炉冶炼的优化措施

通过分析炉衬侵蚀的具体原因可知,基本都是由于低铁耗工艺自身缺陷造成的结果,针对此类问题应重点对吹炼操作工序进行优化,从而解决或减缓负面作用。生产一区采取的优化措施如下。

3.1优化铁水分流方式

结合铁水分流形式现状,采取进一步优化措施,为了保证物料使用的精准度,新增炼钢模型物料计算模块,根据实际生产参数预算铁水分流量。传感器检测到内部热量达不到生产标准时,分流系统开启传输热量提升精炼升温转炉热量;传感器检测到内部热量达到预设标准后,分流系统开启传输热量给直上连铸转炉。系统检测到多包温度不足1300℃、铁水中硅含量不足0.4%时,代表转炉中的热量不达标,难以产生剧烈反应,此时生产车间人员将实际情况上报,重新对废钢配比量进行调节,将现有废钢量下调3t左右。提前准备好一定量的废钢,结合生产一区产能情况应准备25t废钢,一旦模型预算加入发热剂后依然无法达到温度标准且废钢完成配置,则可投入使用备用废钢。

3.2优化溅渣护炉操作程序

在低铁耗生产条件下,针对低热量铁水,可通过增加硅碳球提高内部温度,高正炼钢温度达标。先溅后倒炉时应适当提升留渣量,通过高温作用将炉渣烘干,尽可能不采用翻炉吹炼方法,同时还要尽可能减少磷高补吹量。如果使用的铁水硅含量较少且为倒炉倒渣出钢方法,同样需要在下炉时留有一定量的渣料,提升溅渣效果、保证吹炼终点的稳定性。

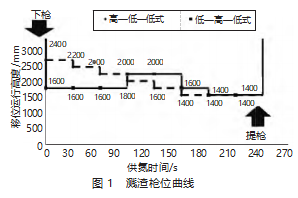

如果炉渣受氧化影响产生流动作用,可按照图1的“低-高-低”枪位控制方法进行溅渣。这样低枪位在溅渣前期可加速炉渣冷却效率,也可以让炉缸底部炉衬温度随之降低。溅渣的炉渣会有一部分喷射到炉膛顶部并逐渐下流,而炉内的上升气流可起到顶部炉渣冷却的作用,实现二次冷却,从而提升溅渣效率。反之,如果炉渣的稠度较高,则可如图1所示采用“高-低-低”枪位控制方式溅渣,借助炉渣的粘稠度,将其集中在转炉耳轴底部位置,从而提升炉缸和转炉底部的溅渣效果,同时该方法可避免炉渣溅到炉帽上,避免出钢口上部炉渣冷却聚集影响钢水流出量[3]。

针对出钢温度较高、炉渣较稀的情况,可以使用生白缓解此类问题,需要在溅渣初期,向炉渣中加入500kg左右的生白调节炉渣性能,保持高枪位溅渣,严禁将炉渣建设到炉壁上,从而减少稀渣的侵蚀作用。在溅渣后期同样加入一定量生白垫底,将生白稀释后可大面积吸收炉膛高温,让溅渣时间进一步延长。针对出钢温度低、炉渣较稠的情况,工作人员可提前对炉口进行清洗,减少炉口的阻碍物,保证炉渣流动性。

3.3优化专家智能炼钢模型

3.3.1优化物料计算方法

对现有的专家智能炼钢模型进一步优化,结合上文所述的铁水分流程序,模型可根据实际生产情况预测下一炉下料量以及温度控制范围,工作人员可根据系统提示热量参数,控制好留渣量、布料量。严格按照专家模型控制渣料加入量,一旦传感器检测到炉内热量欠缺时,系统会自动加入或调节生白、矿石下料量。通过物料计算优化措施,可加强化渣矿石量控制,强化了整个下料作业的调节能力,保证终点的稳定性[4]。

3.3.2优化枪位控制方法

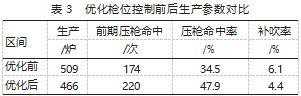

将过去三阶段枪位控制模式转变为四阶段的“低-高-低-高”模式,在前期吹炼中通过压低枪位,从而起到熔池搅拌、快速升温的作用,提升熔池金属水和造渣料混合效率,加强化渣效果以及脱磷效果。在优化之前,在吹炼前5min将枪压到1.6m且时长高于40s代表压枪命中。在优化之后,通过数据采集可知大部分压枪率高的班组,其补吹率相对更低。

通过对优化后的工艺进行分析测试,压枪率持续提升情况下,补吹率下降到4.4%,相比未优化压枪率(6.1%)有明显变化,如表3所示。可见,前期采用压枪的方法能够解决补吹率较高的问题,且效果较为显著。

3.3.3优化发热剂加入流程

优化前由于发热剂加入流程不合理,从而导致炉衬侵蚀加重,因此对现有发热剂加入流程进行优化。第一,加废钢、加铁;第二,开启补吹系统并点火;第三,按照模型标准加入造渣料;第四,开始吹炼。优化前是开吹前加入发热剂,可优化之后可以避免下枪吹炼氧气射流将发热剂吹起被抽风机带走的情况,进一步提升了发热剂使用效率、避免浪费和污染,保证了终点温度,降低补吹率[5]。

3.3.4优化终点控制方法

专家智能炼钢模型除了可以控制下料量,还具有熔池碳计算功能,以此来调节后期出渣时机。上精炼非品种钢炉次可适当放宽终点温度目标下限,设定好钢炭质量分数,严格按照该质量分数开展拉碳出钢工作,生产一区的钢炭质量分数标准为0.09%,在此质量分数下的终点氧质量分数均不超过400×10-6,使得拉温出钢量降低,有助于后续溅渣工序顺利展开[6]。

3.4优化辅助操作方法

根据实际刷炉要求和效果,确定刷炉口枪位和次数,并严格执行标准。一般情况下,放钢温度、氧质量不达到1660℃、400×10-6的情况下才能够刷炉口,要求整个刷炉口时间控制在100s以内,在无特殊情况下每个班次刷炉口不得超过4次。时刻关注炉口大小,尽可能保持较大炉口,确保废钢入炉的稳定性。炉前冶炼板坯时应严格按照标准温度进行冶炼,要求板坯温度不低于1630℃,否则一旦温度过低,在换板时会影响炉内温度的稳定性。如果转炉液面高度在840cm以内且有继续下降的趋势,需要检查转炉运行参数,普通钢出钢氧连续3炉在400×10-6以上,则要及时向管理人员汇报,重新调节吹炼参数,避免造成炉内其他生产参数产生较大的波动。

4结论

针对某炼钢厂生产一区转炉液面降低、炉衬变薄等情况,特别是炉衬变薄会严重影响生产安全,结合生产实际表现找出形成问题的具体原因,采取炼钢模型优化、调整溅渣护炉工艺、规范下料与操作标准等有效措施,提升了吹炼热平衡和终点命中率、降低了补吹率、提升了转炉生产安全性与稳定性。在优化完成之后,2020年底1号炉、2号炉炉龄均超过16000炉,3号炉炉龄接近25000炉,创造了某炼钢厂转炉炉龄记录,且铁水耗从优化前的915kg/t左右降低至903kg/t左右,降低了铁水耗成本。总之,通过本次优化措施有效提升了转炉运行的经济性、稳定性、安全性。

参考文献

[1]陈梁,陈永金,杨舟.低铁耗高炉龄条件下的转炉冶炼操作优化[J].柳钢科技,2019(3):49-51+55.

[2]温永才.低铁耗条件下提高转炉废钢比的冶炼工艺优化[J].中国金属通报,2019(11):22+24.

[3]张国裕,王志强.低铁耗条件下提高转炉废钢比的冶炼工艺优化[J].中国金属通报,2019(12):87-88.

[4]张祥远.低铁耗条件下提高转炉废钢比的冶炼工艺研究[J].福建冶金,2019,48(3):28-30.

[5]赵龙,康欣蕾,张立强.低铁耗条件下120 t转炉护炉工艺研究与实践[J].山西冶金,2023,46(9):111-114.

[6]何汉,胡照,曾垚,等.低铁耗条件下低硅铁水冶炼工艺的优化[J].柳钢科技,2019(2):48-51.