电气驱动技术在冶金专用起重机中的性能提升与节能策略论文

2024-05-11 10:33:29 来源: 作者:liyuan

摘要:随着冶金行业的发展,冶金专用起重机在生产过程中扮演着关键角色。文章探讨了采用电气驱动技术提升冶金专用起重机性能,并实施节能策略的重要性。通过比较传统起重机和电气驱动起重机,深入分析电气驱动技术的基础、提高精度和稳定性等的性能提升策略,以及采用节能电机、能源回收和再利用、最佳负载分配策略等节能策略,全面剖析了提升性能和实现节能的手段,以期为行业内提供相关参考。

摘要:随着冶金行业的发展,冶金专用起重机在生产过程中扮演着关键角色。文章探讨了采用电气驱动技术提升冶金专用起重机性能,并实施节能策略的重要性。通过比较传统起重机和电气驱动起重机,深入分析电气驱动技术的基础、提高精度和稳定性等的性能提升策略,以及采用节能电机、能源回收和再利用、最佳负载分配策略等节能策略,全面剖析了提升性能和实现节能的手段,以期为行业内提供相关参考。

关键词:冶金专用起重机;电气驱动技术;性能提升;节能策略;智能传感器;能源管理

1冶金专用起重机概述

1.1起重机的种类和应用

冶金专用起重机的多样性体现在其能够满足不同冶金工艺需求。铸造吊是冶金铸造领域的主力军,通过其强大的承载能力和精准的操控,能够高效处理各种尺寸和形状的铸坯。夹钳起重机则是一种灵活多用途的设备,其夹持装置的可更换性使其适用于搬运、装卸和堆垛各类冶金原材料,尤其对于大型钢板等工件的操作更为出色。

铸造吊在铸造车间中承担了关键任务,其结构的稳定性和高承载能力确保了对铸坯的高效处理,有力支撑了整个铸造流程。夹钳起重机的多功能性使其在冶金工厂中成为不可或缺的工具,其夹持装置的巧妙设计使其能够灵活适应不同形状和尺寸的工件,提高了生产线的操作灵活性。

1.2起重机在冶金行业的重要性

冶金专用起重机在整个冶金生产链中扮演着不可替代的角色。铸造吊通过其对铸坯的精准控制,保障了铸造过程中产品的质量和形状的一致性,为后续工序奠定了可靠的基础。夹钳起重机在搬运、装卸和堆垛等方面的应用使其成为冶金工厂操作的得力助手,其高度定制的夹持装置为复杂工件的处理提供了解决方案,从而提升了整个生产线的效率。

1.3传统起重机和电气驱动起重机的比较

在冶金专用起重机的演进中,传统的液压或机械传动起重机长时间以来一直是主流选择。然而,近年来电气驱动起重机逐渐崭露头角。电气驱动起重机以其更高的运行精度和响应速度成为新的选择。对于铸造吊和夹钳起重机而言,电气驱动技术带来更灵活的可调性,使得操控更为精准。其先进的自动化控制系统和远程监控功能进一步提高了整个冶金生产线的智能化水平。然而,电气驱动起重机也伴随着投资成本的增加和维护的复杂性,需要根据具体情况权衡选择,以满足冶金行业对高效、智能操控的需求[1]。

2电气驱动技术基础

2.1电机类型和特性

电气驱动技术的核心在于选用适当类型的电机,以满足冶金专用起重机对于高效、可控、可靠操控的需求。在此背景下,直流电机和交流电机是两种常见的电机类型。直流电机具有较好的速度和转矩控制性能,适用于要求高动态性能的场合;交流电机则以其结构简单、可靠性高的特点,成为许多电气驱动系统的首选。电机类型如图1所示。电机特性的深入理解对于匹配其与起重机的工作要求至关重要,需要考虑起重机的负载特性、启动和制动过程中的性能表现,以实现最佳的电机选择。

2.2变频器和电力电子设备

变频器作为关键的调速装置,具有精确调整电机输入频率和电压的功能,从而实现对电机转速的高度精准控制。这项功能对冶金专用起重机尤为关键,因为在不同工况下,精确的控制不仅提高了操控的精度和灵活性,而且显著降低了能源消耗。这种精准的控制允许起重机根据具体工作需求调整其运行速度和力度,使其在不同工作场景下都能高效运行。

同时,电力电子设备,如整流器和逆变器,在电能转换方面发挥着重要作用。整流器负责将交流电源转换为直流电源,逆变器则将直流电源转换为交流电源。这种转换过程大幅提高了电机系统的效率,并且减少了对电网的负荷冲击。通过电力电子设备的作用,电能的转换更加高效,降低了能量损耗,为冶金专用起重机提供了可靠且高效的技术基础。

2.3控制系统和自动化技术

控制系统和自动化技术在冶金专用起重机中发挥着关键作用。控制系统通过精准设计和应用,对起重机的电机速度、位置和扭矩等多种参数进行综合精确控制。这确保了起重机在不同负载和各种工作条件下能够平稳运行,提高了操作的可靠性和安全性。

控制系统的精密设计是确保起重机在运行过程中保持稳定性和安全性的关键。通过精准控制各个参数,控制系统能够在各种工作条件下对电机进行调节,使其适应不同负载的需求,从而保障起重机的平稳运行。这种精准控制不仅提高了操作的可靠性,还确保了起重机对各种生产任务的适应性和灵活性。

自动化技术在冶金专用起重机中的应用进一步提升了智能化水平。借助先进的传感器技术和智能控制算法,自动化系统能对整个起重过程进行智能化监测和调节。这种智能化监测和调控使起重机能够实时适应不同的工作情况,提高了操作效率,减少了操控误差。

控制系统和自动化技术的协同作用使得冶金专用起重机变得更加智能、灵活。精准的控制系统结合智能化的自动化技术,为工业生产提供了坚实的基础。这种协同作用不仅提高了生产效率,还提升了安全性和可靠性,为冶金工业的现代化生产注入了强大的支持力量。

3性能提升策略

3.1高效的运行控制策略

实现冶金专用起重机的性能提升关键在于采用高效的运行控制策略。这包括对电机速度、扭矩和位置的准确控制,以及对整个起重过程中动态负载的适应性调整。采用先进的控制算法,如模糊控制、PID控制等,可以在不同工况下实现平稳启动、精准定位和高效制动,从而提高了起重机的操作精度和响应速度。通过优化运行控制策略,冶金专用起重机可以更好地适应复杂多变的工况,确保在高效运行的同时保障安全性,提升了整个冶金生产过程的稳定性和可靠性。

在高效的运行控制策略中,考虑到电气驱动系统的动态特性,通过对电机参数的实时监测和调整,可以实现更灵活地运行。特别是在各种负载变化的情况下,高效的运行控制策略能够确保起重机在最佳状态下工作,最大限度地发挥电气驱动系统的性能。这种策略的应用不仅提高了冶金专用起重机的工作效率,还有助于降低能耗,实现更为环保和可持续的生产[2]。

3.2智能传感器和监测系统

智能传感器的应用可以实现对起重机运行过程中的关键参数进行实时监测,如负载重量、高度、速度等。这些传感器能够提供准确的反馈信息,为控制系统提供实时数据支持,实现更为智能的运行决策。通过监测系统,可以及时发现潜在问题,预防设备故障,提高了起重机的可靠性和可维护性[3]。

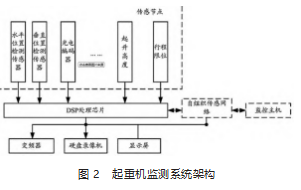

智能传感器和监测系统的应用进一步提高了起重机的自动化水平。通过实时监测和数据分析,可以预测设备的维护需求,提前进行维护,减少了设备停机时间。此外,智能监测系统还能够记录运行数据,为后续的性能分析和优化提供有力支持。这种全面的智能监测系统的应用,不仅提高了冶金专用起重机的生产效率,还大幅度降低了运营成本,为冶金行业的可持续发展做出了积极贡献。监测系统架构如图2所示。

3.3提高精度和稳定性

在冶金行业,精准操控是确保生产质量和效率的关键因素。采用高精度的传感器技术和先进的控制算法,可以实现对电机速度和位置的更为精细的控制。通过减小操控误差,提高了起重机对于工件的定位和操控精度,特别是对于大型、复杂形状的冶金原材料。系统的稳定性同样至关重要,通过优化机械结构和控制系统,降低振动和摆动,确保在高负载工况下依然能够保持良好的运行稳定性。这不仅提高了操作的可靠性,还有助于减少因运动不稳定性引起的能耗增加,进一步提高了起重机的能效。

提高精度和稳定性的策略也需要考虑到不同工况下的需求。例如,对于铸造吊来说,需要确保在铸造过程中对铸坯的精准控制;对于夹钳起重机,则需要在搬运和堆垛过程中实现高度的操作精度。

3.4增强安全性和可靠性

在高度自动化的生产环境中,确保起重机的安全操作显得尤为重要。采用先进的安全监测系统和紧急停车装置,能够及时响应潜在的安全风险,保障了操作人员和设备的安全。通过对控制系统的双重甚至三重保护,防止了操控误操作和设备故障可能导致的安全事故。与此同时,提高系统的可靠性也直接关系到冶金生产的稳定性和连续性。采用高质量的电气驱动组件、优化的机械结构和合理的维护计划,能够降低设备故障率,延长设备寿命,提高起重机的可靠性。

在实际操作中,增强安全性和可靠性需对冶金专用起重机的整体设计和运行过程进行全面的考量。这包括对操控系统的多层次保护设计、对关键部件的健康监测和维护预测,以及对紧急状况的及时响应机制。

4节能策略

4.1节能电机和变频器应用

在冶金专用起重机的节能策略中,节能电机相较于传统电机,具有更高的效率和较低的能耗。通过采用先进的磁性材料、绝缘技术和轴承设计,节能电机能够在不损失性能的前提下降低能源消耗。变频器的应用更进一步提高了电机系统的效率。通过动态调整电机的运行频率和电压,变频器使得电机能够在实际需求范围内高效运行,避免了传统电机因定速运行而带来的额外能耗。这种组合的应用不仅提高了冶金专用起重机的能源利用率,还降低了电网的负担,实现了绿色节能的目标[4]。

除了电机和变频器本身的优化,节能电机和变频器的应用还能实现起重机在不同负载和运行工况下的智能调整。通过自适应控制系统,可以根据负载大小动态调整电机的运行参数,使其在部分负载时依然能够高效运行。

4.2能源回收和再利用

在起重运动的过程中,产生的制动能量通常以热能的形式散失。通过采用能量回收系统,可以将这部分散失的能量进行收集和储存。能量回收系统一般与电机和变频器相结合,将制动时产生的能量转化为电能,然后存储在电容或电池中,以备将来的使用。这种方式有效地减少了能源浪费,提高了能源利用效率。

能源回收和再利用的策略在冶金专用起重机的实际应用中体现为多个方面。例如,在下降和减速过程中产生的制动能量可以通过回收系统转化为电能,然后用于提升和加速的过程,从而减少对外部电网的依赖。这种闭环的能源利用方式不仅降低了起重机的总体能耗,还减轻了对电网的冲击,符合绿色环保理念。

4.3最佳负载分配策略

在冶金专用起重机的节能策略中,通过对不同负载的实时监测和分析,系统可智能调整各个工作单元的负载分配,使每个电机在最佳负载范围内运行。这种智能负载分配减小了电机的过载风险,还确保了系统在不同工况下的高效运行。通过合理平衡各个工作单元的负载,可最大限度地发挥电机和系统的性能,提高了冶金专用起重机的运行效率,减少了能源浪费[5]。

最佳负载分配策略的核心在于实时调整电机的负载,使其在最佳效率工作点运行。通过先进的传感技术,系统可以准确感知每个工作单元的负载状况,然后通过控制算法实现负载的智能分配。这样的策略使得起重机在高效运行的同时,最大限度地降低了能耗,实现了资源的最优利用。最佳负载分配策略还能够减轻系统各个部件的磨损程度,延长设备的使用寿命,为冶金专用起重机的可持续运行提供了坚实的基础。

4.4能源管理和优化

通过建立全面的能源管理系统,可以对电机和系统的能耗进行实时监测和记录。通过数据分析和优化算法,系统可以识别出潜在的能效提升点,并提供相应的调整建议。能源管理系统还可以与生产计划相结合,合理规划设备的启停时间,避免不必要的能耗。这样的能源管理策略不仅提高了起重机的整体能效水平,还降低了运营成本,实现了经济和环保的双重效益。

在能源管理和优化中,采用先进的算法和技术是至关重要的。通过建立模型对起重机的能源消耗进行精确预测,系统可以在实际运行中进行及时地优化调整。智能化的能源管理系统还能够与其他智能化系统集成,实现对整个生产过程的综合调控。这种全面的能源管理和优化策略使得冶金专用起重机在实现高效运行的同时,最大程度地降低了对能源的依赖,符合可持续发展的理念。

5结束语

在冶金专用起重机中,电气驱动技术的性能提升与节能策略的综合应用不仅提高了设备的操控精度、安全性和可靠性,更为冶金行业注入了新的生机。通过深入挖掘电机、变频器、控制系统等基础技术,实现了起重机在不同负载下的智能运行,而节能电机、能源回收系统、最佳负载分配策略等节能手段的采用更使得能源利用更加高效。随着科技的不断进步,冶金专用起重机在性能和能效方面的不断创新将持续引领行业的发展,为推动工业进步和实现绿色生产目标奠定坚实基础。

参考文献

[1]王全伟,郑广,胡一剑,等.起重冶金专用电动机功率选型分析与研究[J].太原科技大学学报,2020,41(5):364-368.

[2]凌夏楠.西门子PLC及变频器在铸造起重机控制系统的研究与应用[D].包头:内蒙古科技大学,2017.

[3]王春阁.电差动桥式起重机关键技术研究[D].武汉:武汉理工大学,2018.

[4]代庆元.ABB定子调压调速系统在冶金铸造起重机上的应用[J].设备管理与维修,2013(z1):107-108.

[5]郭永春.冶金起重机使用现状和检验问题分析[J].建筑工程技术与设计,2018(23):1385.