回转窑结圈的原因及处理方法论文

2024-05-09 10:43:24 来源: 作者:liyuan

摘要:由于回转窑生产中经常出现结圈问题,所以文章通过分析回转窑等工作参数,明确了回转窑结圈的原因,并提出一系列预防和处理结圈问题的方法手段,以提高回转窑设备质量及运转效率。作为钢铁企业日常运营与生产的一个重要设备,回转窑结圈问题直接影响着企业的生产、发展,将此问题顺利解决,不仅能减少生产成本,还能尽可能提高钢铁企业的经济与社会效益。

摘要:由于回转窑生产中经常出现结圈问题,所以文章通过分析回转窑等工作参数,明确了回转窑结圈的原因,并提出一系列预防和处理结圈问题的方法手段,以提高回转窑设备质量及运转效率。作为钢铁企业日常运营与生产的一个重要设备,回转窑结圈问题直接影响着企业的生产、发展,将此问题顺利解决,不仅能减少生产成本,还能尽可能提高钢铁企业的经济与社会效益。

关键词:回转窑;结圈原因;处理方法

经济社会的进步为钢铁企业的经营、发展带来了革新契机,也使社会对于钢制品的质量、性能有了更严格的要求。为不断提升冶金石灰的质量并确保其活性度,很多企业采用规格不一的回转窑生产作业,其不仅可以满足社会对优质钢材的需求,还能提高企业的冶炼水平。但在具体使用中还存在一些问题,极大阻碍了热工制度的落实,还不利于回转窑生产质量及产量的提升,其运行的安全性也大幅降低。在此背景下,钢铁企业急需找出回转窑结圈的原因,并采用措施将其解决,以便设备可以安全、高效地运行。

1项目工况

某钢铁企业的链篦机-回转窑氧化球团生产线在2006年投产,使用的工艺以抽风干燥为主。最初,生产线的设计能力是90万吨;链篦机的长度41m,宽度5m;回转窑直径4.8m,长度34m。至于环冷机装置,中径约12.7m,有效冷却面积接近70m2。2014年生产线完成的产量达到144万吨,2015年产量约138万吨,均已超出设计能力[1]。从2015年开始,生产线的日产量有时处于4200吨水平,生产过程中不仅有粉末入窑的问题,其料层下部干球强度还大幅降低,严重形成了回转窑结圈问题,为企业的生产运营也带来了负面影响。

2回转窑结圈的危害

2.1影响劳动生产率

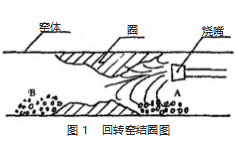

通常情况下,回转窑易发生结圈的部位距离窑口较近,约10米,常出现于燃料集中燃烧附近的窑衬部位,其厚度接近300~400mm。而一旦出现结圈问题,其直接影响着球团的生产,尤其会降低劳动的生产率,增加生产人员的工作强度。展开分析,回转窑出现“窑圈”问题,直接干扰着燃料的燃烧,使燃烧生成的热气流无法顺利、通畅地排出。具体情况如图1所示。

图中,受窑圈的影响,热气流被阻隔在A区域,这使回转窑内部气流、温度严重失衡,球团焙烧效果得不到保证。同时,链篦机生球相对干燥,需要依靠窑尾废气进行预热处理,在此背景下,窑圈也极大地影响着生球预热等工作。尤其是窑圈出现使其透气性降低,火焰无法顺利通过,回转窑后部的温度大幅下降。在干燥过程中,因水分无法快速脱除,这也致使生球爆裂分化加剧,生产线的成品率缩减5%,劳动生产率也大幅降低。同时,针对回转窑结圈问题,若没有及时、有效地处理,还会导致纵向长度、厚度加大,一旦窑圈掉落,不但会为生产人员增加工作,而且情节严重还要停机处理,极大影响着球团矿的产量、质量。

2.2设备负荷加大

从图1可以看出,窑圈在达到一定规模和厚度后,会使物料阻隔在B区域。这一情况下,受到阻隔的物料量要比正常状态下高很多,再加上受到窑圈自重的影响,势必加剧轴承和托轮等部件的磨损,还会加大电机载荷,这对于生产工作十分不利,严重还会导致设备损毁[2]。此外,在看火操作阶段,若有结圈问题发生,因热气流阻滞于A区域,为确保链篦机的干燥和预热等环节的实际效果,看火工作人员会借助增加给煤量的形式来去除结圈,而这一操作势必造成煤炭能源的浪费。

3回转窑结圈的形成和原因

3.1结圈的形成

生产工作中,在和回转窑窑头间距20m左右的位置会沿着窑壁形成一定厚度的结圈物,其分布均匀,厚度最小在6cm,最大厚度可达16cm。形成结圈物的位置在回转窑的高温区域,而且结圈物的结构细致、密实,与窑壁紧密黏结,还伴有金属光泽,是一种球团粉末烧结块的黏结物,很难从窑壁上脱落。伴随生产工作的推进,窑壁上的结圈物不断增多、变厚,其厚度通常可达22~36cm,甚至可以达到51cm。这一情况下,结圈物会黏结球团并向窑头和窑尾不断扩展。如果持续生产18~26天,可以形成长度在4m左右的结圈。

3.2结圈出现的原因

为进一步分析并判断回转窑结圈形成的原因,文章围绕两种结圈物进行研究。使用玛瑙研钵磨碎到-198目以下,将其烘干并借助X射线衍射,可以获得衍射图谱,这可帮助人员进一步分析材料物相组成。

上述两种结圈物的成分十分相似。图中的Fe2O3、Fe2SiO4和CaFeSi2O6分别代表着赤铁矿、铁橄榄石和钙铁辉石。其精料化学组分如表1所示。

回转窑之所以出现结圈问题,主要在于窑内球团的含粉量过高,在粉末的固相反应作用下生成了很多细小颗粒,随着这些颗粒的接触、连接,出现了固结情况。同时,矿粉物质中的SiO2含量相对较高,没有充分氧化的FeO很容易和SiO2进行固相反应并生成铁橄榄石(2FeO·SiO2),这一物质成分的熔点相对较低,通常在1204℃左右,而回转窑内部的温度均超过1200℃,甚至可达1260~1270℃,所以回转窑内部温度高于生成的铁橄榄石的熔点,在此情况下很容易出现液相变化,粉末也会粘结在窑壁之上并形成结圈。在回转窑生产过程中,一旦有结圈产生便很难脱落,甚至会随着生产的进行不断黏结、扩大。所以,回转窑之所以有结圈问题,主要在于窑内粉末量过高,再加上焙烧温度相对较高、物质的熔点过低,所以最终形成了结圈。

4回转窑结圈问题的常规处理方法

4.1减产、降温

通常情况下,若回转窑的结圈物厚度小,如不超过290mm,钢铁企业可采用停产降温处理的方法,若窑尾温度降低到390℃左右,可迅速升温并下料预备生产,这可提升窑炉的产能,能够恢复到正常产能的82%[3]。同时,在此操作下,回转窑内部的温度变化较大,一些结圈物可以发生脱落,反复操作3次,结圈物可以大量清除。经实践发现,这一处理措施对生产工作的影响相对较小,尤其是在生产时间上,还不易损害窑衬。不过在很多情况下,这一处理措施的效果不是很理想。

4.2停窑、降温

若回转窑的结圈物厚度在290mm以上,并且已影响了日常生产,钢铁企业需要即刻停窑闭火,采用拉风降温的方式进行处理。在窑尾的温度降低到190℃以下,还要迅速转动窑体,这可使窑壁上的结圈物冷却、开裂并不断脱落,在脱落的过程中结圈物不断撞击窑壁,也会使更多的结圈物脱落。这一阶段,生产人员需要从看火孔观察结圈物的厚度情况,如果其厚度在90mm以内,便可视为处理妥当,可以再次点火升温并正常生产。如果其厚度超过了190mm,则要打开窑头小车,由人员进入内部处理。该处理方法具有极大的优势,即能够将窑壁上的结圈物处理干净,还不易损坏窑衬。但也存在一些弊端,即必要时需要人员进入窑内进行手动处理,而这一操作会增加生产线停产的时间,并且人员的劳动强度相对较大。

4.3停窑、人工处理

如果回转窑结圈情况较为严重,结圈物厚度超过410mm,上述两种处理方法很难取得良好效果,钢铁企业需要即刻停窑,在回转窑内部温度降到38℃以下时,由人员手动敲打处理结圈物[4]。虽然这一方法的处理效果最好,但因人工操作时间长,停窑时间较长,人员的工作强度较大,还时刻面临烫伤的危险,所以采用这一处理方法时,钢铁企业需综合分析情况并谨慎使用。

5回转窑结圈问题的预防及其他处理方法

5.1结圈预防措施

5.1.1合理选择原料

生产线运行工作中,如果发生了回转窑结圈问题,不但会影响球团矿的生产效率,还易损伤窑内内材并减少回转窑的使用寿命。所以,应从源头入手将问题解决,可以防止窑壁结圈的形成。如,钢铁企业需要结合实际情况选择适宜的生产原料,尤其可以使用精矿粉,其中包含的SiO2含量极低,配矿时也要注意对此成分的管控,尽可能保证球团矿的质量与稳定性。若原料中的杂质较多,可在转运站增加杂物分离筛,也可在造球混合料仓等部位安装隔栅,再由人员分拣杂物,这可避免生产环节出现窑内结圈情况。比如,该企业结合自身情况使用了陕西神木的煤,转变煤种后,因新煤属于不黏结性煤,所以回转窑结圈的时间缓慢,对日常生产不会产生大的影响。

5.1.2优化造球系统

首先,改进给料装置。钢铁企业可在原料给料机的下料口侧增加导料板,并以平板摊铺状进行给料,也可在胶带机的下料部位设置松料装置,这可起到优化、完善系统功能的作用。其次,调整加水装置。如果加水装置的喷管和喷头不符合生产标准,需要第一时间将其更换;对于雾水的加水点部位,也要结合实际情况进一步调整、安置;必要时,还要将增压泵安装在造球供水管路上,这可加大管路压力并更好起到雾化的效果。最后,完善刮料装置。如果圆盘给料机的刮刀耐磨性较差,可以将其换成高耐磨合金陶瓷刀头刮刀,还可将盘面旋转刮刀等部件更换成此类陶瓷刮刀,这可提高刮刀的质量,还能保证刮料装置运行的有效性、稳定性。

5.1.3确保筛分和布料系统的性能

回转窑生产过程中,要想避免结圈问题,还要保证筛分和布料系统的性能与运行的稳定[5]。通常,企业可以从以下几方面入手:(1)为避免棍子间隙改变并出现碰撞、摩擦,可在辊筛轴承座间加设固定垫片;(2)球团布料系统也发挥着重要作用,该系统涉及大小球筛、摆动胶带等部分,因受造球盘落料点的影响,布料分布并不均匀,若及时调整系统摆头皮带的摆动距离,可以保证链篦机布料的均匀、稳定。此外,钢铁企业还要进一步调整环冷机、链篦机等设备的风机风门开度情况,通过保证链篦机抽风干燥段、环冷阶段的温度适宜,能够提升生球预热的质量。再将回转窑烧嘴部位适当前移,再结合情况调整好烧嘴的旋风或者直风风量,能够改变火焰形状,并使窑内温度适宜、分布均匀。

5.2其他处理方法

5.2.1规范参数

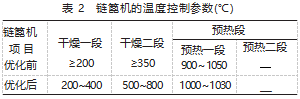

要想解决回转窑结圈问题,钢铁企业还要注重工作参数。按照标准规范参数,尽可能保证热工制度的稳定,合理管控煤粉细度,能够防止煤量超过限值而导致不完全燃烧问题,还可避免还原气氛出现。生产实践中,企业可以酌情增加二次风量,这可确保煤粉更加充分、全面地燃烧。同时,企业还要管控好煤粉的细度、水分等,通过这一操作可以延长窑壁结圈的时间,更有利于生产线的生产作业。通常,可通过烘干煤粉来将其水分控制在1%内,煤粉细度也可控制在198目筛余4%下,可以更好延长窑壁结圈的时间。当下部分企业在生产球团时是以磁铁矿为主要原料,磁铁矿发生的氧化是一种强氧化过程,会释放大量热量,而磁铁矿所释放的热量在整个系统中占一半左右,所以应用磁铁矿可以减少能源的消耗。如果在链篦机和回转窑干燥、焙烧等环节使用的温度控制方法不够合理、可行,在链篦机内生球的升温速度较快,很容易出现结壳情况,也会影响窑内的氧化。而且在回转窑内高温焙烧时,由于膨胀系数不同,所以球团矿还易发生爆裂,为解决这一问题,需要将链篦机的温度控制在合理范围内,具体如表2。

5.2.2冷烧法处理结圈

生产工作中,若发现回转窑有结圈问题,要尽早处理。若窑壁结圈厚度达到了290mm以上,可以使用冷烧法烧圈[6]。具体操作中,退回煤管并减小一二次风,确保火焰正常,减少喂料量,在冷烧过程中移动煤仓位置并迅速转窑,使其达到降温要求,这可使结圈在热应力的作用下开裂,并被烧掉。如果结圈口不断扩大,还要加大冷烧力度,进行大幅度降温,每隔120min停火30min,在两天时间内可将结圈口缩小,甚至回到正常范围。这一处理方法对回转窑内的耐火材料的影响极小,处理结圈物的效果也十分显著。

6优化处理效果

在采用上述方法优化处理之后,该生产线的回转窑结圈周期已由原有的25天延长到3个月,这使回转窑耐材的寿命大幅提高,人员的劳动强度也降低。而且通过优化规范生产线工作参数后,回转窑的日产量也随之提升。

7结束语

总而言之,综合分析回转窑结圈问题及出现的原因,并采取有效措施预防、处理,不仅有效控制了回转窑结圈问题,还将设备的运转率大幅提高,处理后设备运转率可达96%,甚至更多。而为进一步避免结圈问题,钢铁企业还要做好燃料管理等工作,尤其要提高人员的技能操作水平,能够更好落实预防措施,减少窑壁结圈的发生。

参考文献

[1]丁春辉,赵恒起,王永梅.冶金石灰回转窑结圈的原因及处理方法[J].耐火与石灰,2022,47(5):39-41.

[2]丁春辉,刘华健,刘世昌,等.冶金石灰回转窑结圈原因分析及解决方案[J].鞍钢技术,2022(5):50-53.

[3]朱攀勇,付金强,高先梨,等.回转窑筒体裂纹及腐蚀的处理与预防[J].新世纪水泥导报,2018,24(3):73-75.

[4]郭彪华,戴珉,孙飞,等.回转窑过渡带结圈造成窑尾漏料的分析及处置[J].水泥,2021(3):36-37.

[5]张兴,王蒙,冯忠辉,等.回转窑结圈原因及预防[J].耐火与石灰,2021,46(5):19-21.

[6]郭宗恒,田铁磊,张玉柱,等.镁质熔剂性球团回转窑结圈特性研究[J].华北理工大学学报(自然科学版),2023,45(1):19-27.