炼化生产计划优化中的分子建模方法论文

2024-05-08 09:32:48 来源: 作者:liyuan

摘要:为了实现生产方案优化,提高石油炼化加工效益,应用模型开展生产计划优化测算是国内外石化企业的普遍做法。当前国内一些企业采用的传统炼化生产计划优化模型比较宏观,无法精确反映原料组分变化对产品收率和性质的影响,因此有必要在优化模型中引入分子管理理念,实现装置的分子水平建模。文章提出一种在全厂炼化计划优化模型中开展分子建模的方法:首先将二次反应装置构建为多个逻辑装置,其次采用多Delta-base结构描述反应后分子产物随原料组分变化的关系,最后采用分方案物性传递技术将分子组分合成为实际产物以实现产品组分的动态计算

摘要:为了实现生产方案优化,提高石油炼化加工效益,应用模型开展生产计划优化测算是国内外石化企业的普遍做法。当前国内一些企业采用的传统炼化生产计划优化模型比较宏观,无法精确反映原料组分变化对产品收率和性质的影响,因此有必要在优化模型中引入分子管理理念,实现装置的分子水平建模。文章提出一种在全厂炼化计划优化模型中开展分子建模的方法:首先将二次反应装置构建为多个逻辑装置,其次采用多Delta-base结构描述反应后分子产物随原料组分变化的关系,最后采用分方案物性传递技术将分子组分合成为实际产物以实现产品组分的动态计算。该方法在自主研发的国产炼化计划优化软件平台RIPO上实现。采用某企业数据,建立了包括常减压蒸馏、连续重整和芳烃联合装置分子模型的全厂生产计划优化模型。结果表明,该方法可以实现精细化的分子水平建模和优化,优化结果反映了原料组分及加工方案对目标产品收率和性质的影响,为提高炼化经济效益提供了支持。

关键词:炼油化工;计划优化;分子建模;物性传递;Delta-base

0引言

近年来,石油供应的劣质化、原料来源的多元化和日益严格的环保要求,导致石油加工工业的利润大幅降低。基于分子管理的理念开展石油加工原料和产品性质预测,在分子水平上模拟石油加工过程,并将其与计划优化系统、调度优化系统、实时优化系统等系统集成,为石油加工过程准确选择原料、优化加工过程和产品调合、最大化生产高附加值产品提供支持,对提高日趋摊薄的石油加工过程边际利润和实现可持续发展具有重要的意义[1-2]。

目前,分子管理技术在国外大型炼化企业已经建立和应用。例如,美国ExxonMobil公司已实现将油品分子表征技术、集总反应动力学模型与计划优化系统、生产调度和实时优化系统相结合,构建炼厂整体优化模型[3]。我国分子管理技术还处于基础研究和单装置应用阶段,在和生产计划优化系统结合方面的研究还很少,有必要开展生产计划优化中的分子建模技术研究,支持全厂范围的精细化优化[4-5]。

当前在炼化生产计划优化中,炼化企业的普遍做法是:将采购的原油经过原油评价系统得到原油及馏分的宏观性质数据和集总数据,然后结合炼厂生产数据,通过集总级反应器模型生成反应机理模型计算式(在模型中以Delta-base结构[6]表达),用以支撑计划优化系统二次装置子模型的更新[7-8]。以石脑油连续重整装置为例,在传统的生产计划优化模型中,建立起产品收率和原料中芳潜含量的Delta-base关系,石脑油加工路线简单按照石脑油质量进行流向分配优化,轻质石脑油走乙烯化工路线,轻中质石脑油去芳烃和汽油调和路线。但是,随着炼化加工技术的发展,石脑油的加工路线划分更加精细化,新型炼化企业在石脑油加工路线中应按照“宜油则油、宜烯则烯、宜芳则芳”的指导方针,当石脑油原料中的芳潜含量高且馏程适中,则对重整加工有利;当石脑油中直链烷烃含量高,环烷烃及芳烃含量低则适合用于裂解乙烯[9]。目前国内外很多乙烯装置已经开始从吃“粗粮”到吃“细粮”转变,新建的乙烯装置裂解炉已有针对乙烷、丙烷的专用气体裂解炉,很多乙烯装置的乙烯收率已经高达50%以上。这些转变都要求在计划优化模型中按照石脑油分子组成不同进行更细粒度的建模[10]。石脑油分子组成建模,就是从分子水平来认识石脑油的加工过程,通过准确预测石脑油产品性质来优化石脑油工艺和加工流程,提升每个分子的内在价值,充分、有效利用宝贵的石脑油资源。但当前分子炼油技术大多集中应用在流程模拟等机理模型中,实现单装置的反应模拟,在生产计划优化层面,石脑油分子组成建模的优化应用较少。

因此,考虑将分子建模技术引入生产计划优化,在炼化计划优化模型中,开展常压装置的原油分子级调和与切割,以及二次装置的分子建模,从而准确反映装置产品收率和产品性质与原料分子组成的关联关系,提升计划优化模型的精细度。本文以某炼化一体化企业(A企业)的石脑油加工流程计划优化过程为研究案例。在全厂计划优化模型中,将连续重整和芳烃联合装置构建为分子模型,其余装置保持原来的传统建模方式,然后从全厂角度对石脑油的生产加工过程进行优化分析。

1石脑油加工路线分子模型构建

1.1物性传递描述

1.1.1 Delta-base结构

炼厂装置在实际加工过程中,产品收率随着进料物性不同而动态变化,在计划优化过程中,通过Delta-base结构描述。在Delta-base结构中,首先确定当进料的某一性质为基准值(base)时对应的产品收率;然后以此为基础,通过给定当该性质偏离一单位量时目标产物的收率变化情况(delta),来预测产品收率的实际变化。

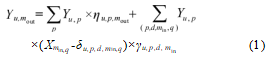

Delta-base对收率的影响可描述为如下公式:

式中:u为装置;min为装置进料;mout为装置出料;p为可供选择的加工方案;q为物性;d为装置的Delta-base结构;Yu,mout为装置u产出的物料mout的量;Yu,p为装置u的方案p的加工量;ηu,p,mout为炼厂装置u方案p产出的物料mout的基准收率;Xmin,q为进料min的物性q的值;δu,p,d,min,q为装置u方案p中进料min的物性q的基准值;γu,p,d,min为产品收率随进料物性的变化速率;Yu,m out、Yu,p和Xmin,q分别为变量;其余为输入的参数。

对涉及化学反应的二次装置(如重整、催化、加氢、焦化、乙烯裂解等装置),需要应用Delta-base结构描述二次装置收率随进料性质和操作条件变化的对应关系。

1.1.2分方案物性传递

在炼化生产过程中,装置出料性质通常随加工原料不同和操作条件不同发生变化,因此在优化模型构建中,需要实现物性传递的描述。在单方案生产中,物性传递结构如式(2)所示:

式中:Xmin,q、Xmout,q分别为进料min和出料mout的物性q的值;A、B分别为装置进料min和出料mout之间关于物性q的传递系数。

为了支持装置分子建模等业务需求,需要在模型构建中考虑不同方案、不同原料和不同物性的物性传递描述,即式(3)和式(4):

式(3)和式(4)中:Xmout,u,p,q为装置u方案p产出的物料mout的物性q的值;Au,p,min,mout,q、Bu,p,min,mout,q分别为装置u方案p中装置进料min和出料mout之间关于物性q的传递系数;Ymout,u,p为装置u方案p产出的物料mout的量;Xmin,q、Xmout,q分别为进料min和mout的物性q的值;Xmout,q、Xmout,u,p,q和Ymout,u,p都是变量。

式(4)的含义为某产品的某物性×该产品的总产量=Σ(通过传递结构得到的某方案中该产品的该物性×对应方案产量)。

1.1.3模型求解和优化计算方法

在Aspen PIMS、Honeywell RPMS等传统计划优化软件中,物性结构的传递不分方案,即只能实现式(2)形式的物性传递。在这些软件中,为了实现分子建模需要搭建极为复杂的结构,对业务人员而言难度很大且不易理解,同时参数修改、模型更新非常困难。

中国石油天然气股份有限公司规划总院响应国家提升自主创新能力、加快油气行业“卡脖子”技术攻关的号召,结合炼化企业生产计划优化业务需求,自主研发了新一代计划优化软件—凌睿炼化计划优化平台(refinery intelligent planning optimization,RIPO),并已在四川石化、华北石化、广东石化、克拉玛依石化、吉林石化等多家炼化企业推广应用[11]。在RIPO中,对物性传递功能进行了升级,实现了分方案、分原料、分物性三个不同维度下原料向产品物性传递的建模,从而使分子建模优化更加方便。此外,Delta-base功能和分方案物性传递功能都会增加模型中非线性方程数量,为求解带来难度。针对复杂非线性问题的计算,在RIPO中,共开发了变步长的改进分布递归算法、基于信赖域搜索的SLP算法、两阶段获取初始值的改进内点算法3种算法。应用多家炼化企业的实际数据进行了验证,结果表明几种算法在收敛性和求解质量方面均表现较好,几种算法的结合应用,为搜寻全局最优解提供了保障。

本文依靠RIPO平台对A企业的石脑油加工流程计划优化过程进行了分子建模计算,以此探究将分子管理理念引入我国炼化企业生产计划优化过程的模型开发方法。

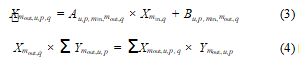

1.2石脑油加工过程建模

A企业的石脑油加工路线包括连续重整和芳烃联合装置,如图1所示。连续重整装置的主要原料为直馏石脑油,产品包括重整氢气、重整干气、重整液化气、重整C5馏分和重整生成油等。芳烃联合装置包括二甲苯分离、芳烃抽提、吸附分离、歧化、苯甲苯分离、C8异构化等6个单元,主要原料为重整生成油,主要产品包括对二甲苯、苯和高辛烷值汽油组分等。

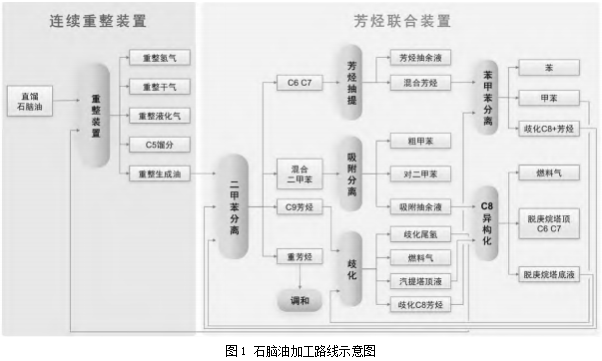

1.2.1常减压蒸馏装置建模

常压装置侧线中,初顶石脑油和常顶石脑油是后续连续重整装置的原料,因此在原油切割表中,除了需要定义各原油中各侧线的收率及密度、硫含量等一些宏观性质外,还需要根据原油中石脑油馏分段的分子评价数据,定义每一种原油初顶石脑油和常顶石脑油的分子构成。

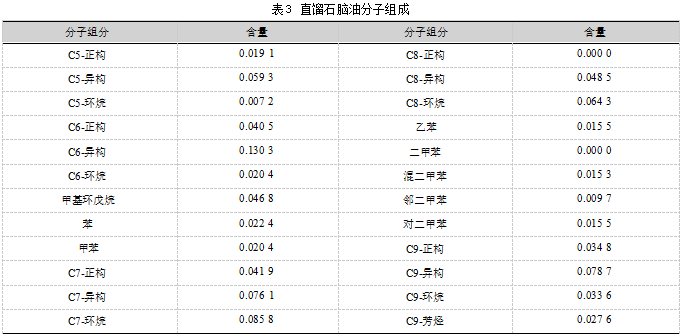

为了实现分子建模,原油切割表中的初顶石脑油和常顶石脑油中,除了收率、密度、硫含量、芳潜含量等性质外,还定义了C5~C9各类分子的含量,包括:C5-正构、C5-异构、C5-环烷;C6-正构、C6-异构、C6-环烷、甲基环戊烷、苯;甲苯、C7-正构、C7-异构、C7-环烷;C8-正构、C8-异构、C8-环烷、乙苯、间二甲苯、混二甲苯、邻二甲苯、对二甲苯;C9-正构、C9-异构、C9-环烷、C9-芳烃,共计24类分子。作为示意,在表1中,列出了C5~C6的各类分子含量。

1.2.2连续重整装置建模

连续重整装置的进料为初顶石脑油和常顶石脑油,产品有:重整氢气、重整干气、重整液化气、重整C5馏分和重整生成油。重整产物中各分子的收率随进料中分子组成的关系,以及经分离后,各分子在最终5股产物中的占比通过流程模拟软件得到。

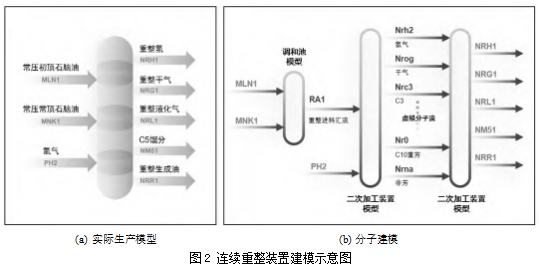

为实现分子建模,在计划优化模型中,将实际的二次加工装置(图2(a))设置为一系列逻辑装置的组合(图2(b))。在RIPO平台中,建立了一个调和池和两个二次加工装置,具体包括三个步骤。

步骤一:建立一个调和池,将初顶石脑油和常顶石脑油汇流为重整装置进料。模型计算时,混流后的重整进料中,各分子含量为两股原料中各分子含量的加权平均值。

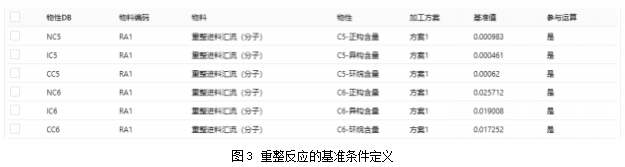

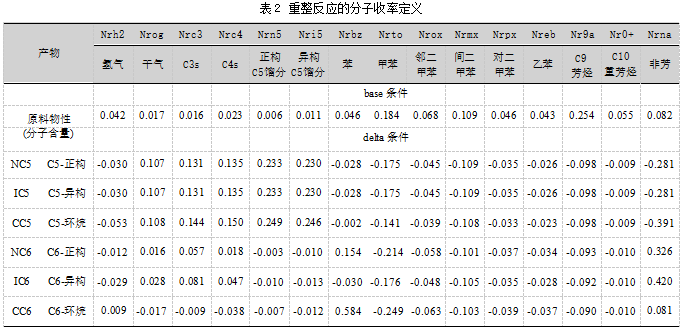

步骤二:建立一个逻辑上的二次加工装置,进料为石脑油,出料为重整氢气、干气、C3、C4、正构C5、异构C5、苯、甲苯、邻二甲苯、间二甲苯、乙苯、C9芳烃、C10芳烃等15类分子。该逻辑装置为一个Delta-base模型,其生产方案由1个基准条件和24个delta条件共同构成。Delta-base结构定义如图3所示,该页面定义了石脑油中各种分子的基准含量,如第一行定义了C5-正构的基准含量为0.000 983。

在Delta-base结构定义基础上,进一步定义加工方案1中该装置在基准条件下的收率及各delta收率,如表2中“NC5”这一行定义了原料中C5-正构含量每变化一个单位,对应的各分子产物的收率的变化情况。此处“产物”并非指重整装置的实际产出,而是装置内部虚拟的分子流股,需要在下一步中将该逻辑装置的产物合并成为实际的重整出料流股。

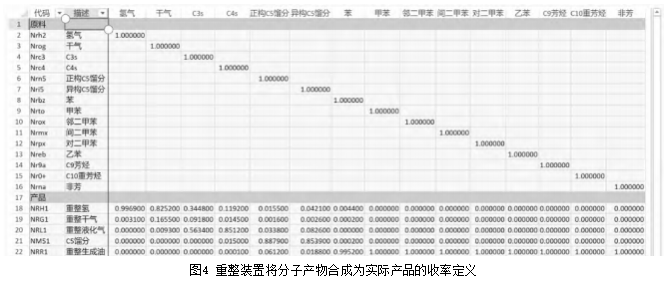

步骤三:建立一个逻辑上的二次加工装置,进料为步骤二中的分子产物,出料为重整装置实际产出的流股,包括重整氢气、重整干气、重整液化气、重整C5馏分和重整生成油。该装置为一个多方案物性传递模型,共建立了15个生产方案,每一个方案描述一种分子产物在最后实际产物中的分布情况截图如图4所示。以“正构C5馏分”这一列举例,其含义为:重整反应后的分子产物中,正构C5进入重整氢气、重整干气、重整液化气、重整C5馏分和重整生成油中的比例分别为0.015 5、0.001 6、0.033 8、0.887 9和0.061 2。

最后,为得到该装置的产物分子构成,建立分方案物性传递结构。以重整生成油为例,在方案“正构C5馏分”中,生成的产品“重整生成油”的物性“C5-正构含量”为1。按照式(4),该装置产生的物料“重整生成油”的物性“C5-正构含量”=方案“正构C5馏分”产生的重整生成油的量×该方案产生的重整生成油的“C5-正构含量”/该装置产生的重整生成油的总量=方案“正构C5馏分”产生的重整生成油的量×1/该装置产生的重整生成油的总量。

因此,通过上述方式,可实现对产物“重整生成油”的“C5-正构含量”的准确计算。

1.2.3芳烃联合装置建模

芳烃联合装置包括二甲苯分离、芳烃抽提、吸附分离、歧化、苯甲苯分离、C8异构化等6个单元。其中歧化、C8异构化为化学过程,建模方法和重整装置类似,不再详述。二甲苯分离、芳烃抽提、吸附分离、苯甲苯分离为物理过程,下面以二甲苯分离单元为例,对这种物理过程进行分子建模。

二甲苯分离单元的进料为重整生成油、歧化C8+芳烃和脱庚烷塔底液,产品为二甲苯分离C6/C7、混合二甲苯、C9芳烃和重芳烃。在RIPO中,建立一个调和池和两个逻辑装置描述二甲苯分离单元,具体步骤如下。

步骤一:建立一个调和池,将重整生成油、歧化C8+芳烃和脱庚烷塔底液三股物料汇流为二甲苯分离进料。

步骤二:建立一个逻辑装置,将二甲苯分离进料拆分为正构C4、异构C4、正构C5、异构C5、苯、甲苯、混二甲苯、邻二甲苯、间二甲苯、对二甲苯、乙苯、C9芳烃、C10+芳烃等12类分子。该装置的生产方案由1个基准条件和12个delta条件共同构成。

步骤三:建立一个逻辑装置,进料为步骤二中的分子产物,出料为二甲苯分离实际产出的流股:二甲苯分离C6/C7、混合二甲苯、C9芳烃和重芳烃,上述逻辑装置的建模方法和连续重整装置中将重整分子产物合成为实际产物的方法类似,不再详述。

最终,建立的芳烃联合装置分子模型共包括6套调和池和14套二次加工装置,包含66个Delta-base结构和101个物性传递结构。

2结果与讨论

2.1常减压计算结果

将石脑油加工路线分子模型纳入A企业的全厂生产计划优化模型中进行计算,该全厂模型共包含80套加工装置、32套调和池、488种物料、70种物性、110个Delta-base结构和290个物性传递结构。全厂模型共包含2 450个变量、5 426个方程、8 919条参数,通过RIPO平台计算,可在1 min以内得到全厂优化结果。

模型优化表明,为获得较高的经济效益,常压装置应加工40.66×104 t上扎库姆原油和13.98×104 t阿曼原油,得到的直馏石脑油分子组成。

2.2连续重整和芳烃联合装置计算结果

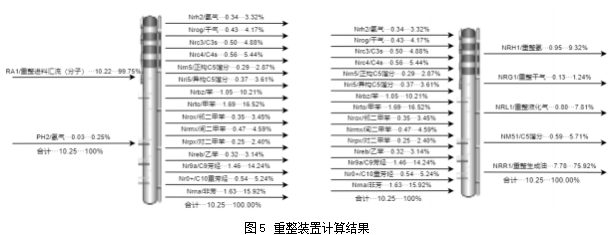

直馏石脑油经连续重整装置后得到的分子产物,及将分子产物合成后的实际产物产量如图5所示。

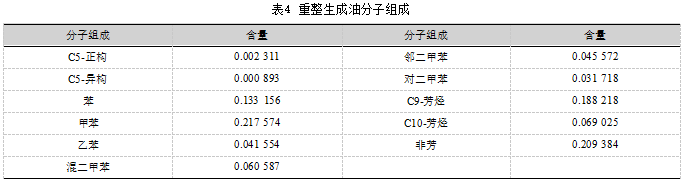

反应后得到的重整生成油的分子组成如表4所示。

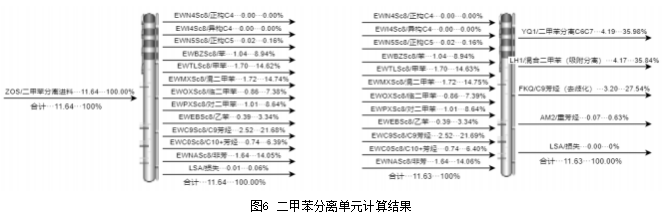

经二甲苯分离单元得到的分子产物,及将分子产物合成后的实际产物产量如图6所示。此外,模型计算结果中还包含了二甲苯分离C6/C7、混合二甲苯(去吸附分离)和C9芳烃(去歧化)的具体分子组成。

3结论

本文提出了一种在炼化生产计划优化中开展装置分子建模的方法,并采用自主研发的RIPO软件平台完成了包含分子模型的全厂计划优化模型计算。在分子建模具体实现上,本文提出将实际的二次生产装置分解为多个逻辑设备的计算方法,包括两个主要步骤:

(1)将物料分解为分子组分。采用“多Delta-base”技术,将产品按照分子产物进行细分,并建立产物收率随进料中C1~C10组分含量变化的Delta-base结构,实现分子层面的投入产出转化关系描述。

(2)将分子产物合成为实际产物。建立纯分子产物与实际产物的多方案对应结构,实现分子层面的对应组合;采用分方案物性传递技术,建立装置实际产品在不同进料和不同加工方案下分子组成的物性传递结构,实现实际产物中分子含量的动态传递计算。

该方法基于国产化的RIPO计划优化平台实现,该平台具有建模便捷、过程显性化、结果直观等特点,具有较广阔的推广前景。经过对A企业实际生产模型的测算,该建模方法有效实现了分子水平的计划优化,给出了考虑具体分子组成的优化生产方案,并且提供了该方案下特定装置、流股中的分子组分信息。

通过精细化分子建模技术,可使模型在原油采购优化、外购原料优化、产品产量和结构优化、产品调和优化等方面的应用更加准确,从而优化资源配置,助力企业挖潜增效。

参考文献:

[1]史权,张霖宙,赵锁奇,等.炼化分子管理技术:概念与理论基础[J].石油科学通报,2016,1(2):270-278.

[2]吴青.油气资源分子工程与分子管理的核心技术与主要应用进展[J].中国科学:化学,2020,50(2):173-182.

[3]QUANN R J,JAFFE S B.Structure-oriented lumping:Describing the chemistry of complex hydrocarbon mixtures[J].IndEng Chem Res,1992,31(11):2483-2497.

[4]王子宗,高立兵,索寒生.未来石化智能工厂顶层设计:现状、对比及展望[J].化工进展,2022,41(7):3387-3401.

[5]王建平,王乐.流程工业生产过程优化技术发展趋势探讨[J].中外能源,2021,26(4):61-68.

[6]郭锦标,杨明诗.化工生产计划与调度的优化[M].北京:化学工业出版社,2006.

[7]孙华宁,汪洪涛,张萌.炼化物料优化与排产软件在炼化企业的深化应用[J].化工管理,2022(28):79-82.

[8]刘亭亭,赵旭涛.智能炼化企业建设Ⅱ.基于“分子管理”的智能优化[J].石化技术与应用,2020,38(3):216-222.

[9]刘艳伟,赵书娟,李彬.用“分子炼油理念”指导石脑油加工优化[J].炼油技术与工程,2014,44(8):21-24.

[10]李明丰,吴昊,沈宇,等.“双碳”背景下炼化企业高质量发展路径探讨[J].石油学报(石油加工),2022,38(3):493-499.

[11]汪洪涛,杨磊,王华,等.炼化一体智能化工厂计划优化模型设计及应用实践[J].化工进展,2021,40(增刊2):451-455.