油气混输管道在线腐蚀检测及安全评估论文

2024-05-06 10:23:36 来源: 作者:liyuan

摘要:针对塔河油田单井管线油气混输介质长期停用存在腐蚀问题,通过腐蚀因素和腐蚀原因初步分析,认为该管道存 在内腐蚀风险。通过采用在线腐蚀检测技术,对单井管线开展腐蚀检测及评价,通过现场对管道 5 个开挖探坑的检测, 开挖检测部分的管道安全强度达到继续使用的等级。但是由于仅是局部探坑检测,不排除管道其他部位存在极严重腐 蚀,建议对该管线进一步开展试压,通过试压确定管线的承压能力和排查薄弱点,为下一步开展腐蚀治理提供依据。

摘要:针对塔河油田单井管线油气混输介质长期停用存在腐蚀问题,通过腐蚀因素和腐蚀原因初步分析,认为该管道存 在内腐蚀风险。通过采用在线腐蚀检测技术,对单井管线开展腐蚀检测及评价,通过现场对管道 5 个开挖探坑的检测, 开挖检测部分的管道安全强度达到继续使用的等级。但是由于仅是局部探坑检测,不排除管道其他部位存在极严重腐 蚀,建议对该管线进一步开展试压,通过试压确定管线的承压能力和排查薄弱点,为下一步开展腐蚀治理提供依据。

关键词:油气混输管线;超声C 扫描;剩余强度评价;在线检测

0 引言

塔河油田 TH10321 井单井输油管线 2008 年投 运,2010 年以来停运,近期由于生产需要,从管线利 旧考虑,准备启用该管线。但由于该管线前期生产过 程中介质含水较高,并高含硫化氢及二氧化碳,注水 及扫线用盐水已曝氧,因此腐蚀环境较为苛刻,管线 存在高腐蚀风险。为了查明管线腐蚀状况,通过对该 管道开挖,经过现场腐蚀探坑检测,并结合腐蚀检测 数据分析了腐蚀原因及影响因素,开展了针对性的检 测评价及风险评估。为后期管线利旧工程提供依据, 确保该管道安全运行。对管道起点、1.0 km 、2.5 km 、 3.0 km、管线末端,开挖探坑 5 个,通过腐蚀调查,开 挖点管段外防腐层未发现破损,对防腐层剥离后未 见外腐蚀。按照 SY/T 6151—2009 《钢制管道管体腐 蚀损伤评价方法》的要求,对管道本体内壁采用超声 波测厚仪器及超声波 C 扫描仪器进行测量。通过超声 C 扫描对管道内壁腐蚀区域壁厚进行检测,通过超声 波测厚仪对超声 C 扫描确定管道内腐蚀部位进行单点 检测验证,通过计算管道检测壁厚与原始管道壁厚的 差值来判断管道的剩余壁厚 rmm。体积型缺陷是以腐 蚀为特征的腐蚀类型,也是最为常见和普遍的腐蚀形式之一,包括均匀腐蚀和各类局部腐蚀。对体积型 腐蚀缺陷对管道的安全性的影响和评价按照 SY/T 0087.2—2012 《钢质管道及储罐腐蚀评价标准 埋地 钢质管道内腐蚀直接评价》进行评价。

1 管线情况及腐蚀初步分析

1.1 管线情况及检测坑分布

TH10321 单井集油管线 2008 年 10 月投产,管线 起点 TH10321 井,末点为 12-1 计转站,规格 φ133 × 5 mm,长度 5.45 km,材质 20#,外防腐层采用黄夹克 + 聚乙氨酯泡沫 + 防腐底漆,设计压力 4 MPa,设计起点 温度 75 ℃,末点温度 50 ℃,前期日输量约 58 m3/d,含水 0%~80%,压力 0.82 MPa,起点温度 70~45 ℃,设计系 数 0.6,焊缝系数为 1,管材屈服强度为 245 MPa/mm2。

2010 年之前该井采用车拉盐水注水,停用后采 用车拉盐水扫线后封堵,通过后期对车拉盐水比色法 测定溶解氧含量为 0.5 ~1.0 mg/L。因此管线停运后 管线内含有高腐蚀性的含氧盐水。

2015 年 5 月,采油三厂因生产需要,从利旧考虑, 组织开挖检测探坑,未发现防腐层存在破损。为了进 一步评价该管线的内腐蚀情况,先后在管线不同位置开挖总计 5 个检测探坑,并对探坑管段进行防腐层剥 除,未发现明显外腐蚀,准备进行内腐蚀检测。

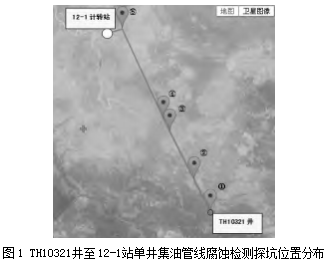

根据 SY/T 0087.2—2012 的要求,对 5 个开挖点 进行内腐蚀检测,为管道安全性评价、腐蚀原因分析 提供了基础数据及依据。具体开挖点位置如图 1 所示。

内腐蚀检测探坑具体位置为管线起点 10 m(编号①)、1.0 km(编号②)、2.5 km(编号③)、3.0 km(编号④) 、5.4 km(编号⑤) 处。

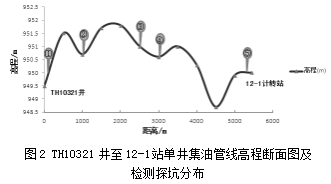

管线高程变化及检测点分布如图 2 所示,检测探 坑处于高程变化相对较大的爬坡段及低洼点。

1.2 管线腐蚀初步分析

TH10321 井单井集油管线 2008—2010 年生产 期间介质高含水,平均 45%,介质高含硫化氢,达到 86 480 mg/m3,高含二氧化碳含量,达到 8%。因此,管道 内形成了较强的电化学腐蚀环境条件。此外,该井在注 水、盐水扫线过程中带入溶解氧,含量大于 0.5 mg/L, 会加速硫化氢及二氧化碳电化学腐蚀。在 2010 年之 后,由于管道停产,管线内滞留的含氧盐水会进一步 地对管线造成腐蚀。影响腐蚀的因素主要有溶解氧、 含水率、酸性气体、氯离子等。盐水为溶解氧、酸性气 体与管道内壁的电化学反应的基本条件,当管道中的 含水量增加时,使得溶解氧、硫化氢及二氧化碳含量 增加、管道内壁与腐蚀介质接触更加充分,可溶盐溶解增大,从而腐蚀加重、速率加快。

前期生产过程中含水 10%~80%,后期关井扫线 盐水滞留管线中,含水达到 100%,会进一步造成腐蚀 加剧。根据前期研究,动态介质与静态介质交替条件 下的挂片腐蚀速率要比动态、静态单因素条件下的腐 蚀速率要高,主要是由于动态、静态交替作用下会对 腐蚀产物造成破坏,进而加速腐蚀,因此在注水间开 及扫线作用下,会造成管道内壁腐蚀产物膜不稳定, 造成腐蚀加剧[1]。

结合管线内生产工况及介质分析,当管线中的氧 气 (O2) 溶于水形成溶解氧,硫化氢及二氧化碳遇水形 成酸,电解后形成氢离子,在高含水的条件下,就会在 管壁形成水膜,溶解氧、酸性气体电离形成的氢离子 作为电化学反应的去极化剂,发生去极化反应,并可 能在管道内壁形成微小腐蚀坑[2]。

2 管线腐蚀在线检测及评价

2.1 腐蚀隐患初探

前面分析了高程变化是造成腐蚀的重要因素。结 合管线高程变化,来宏观预测管道最易发生腐蚀的部 位,进而指导详细检测部位的选择。本次检测通过对 一般腐蚀高发的爬坡段及低洼点管段进行开挖,确定 腐蚀隐患部位,由于本次管线大部分管段高程变化较 小,因此选取在管线内腐蚀检测探坑具体位置为管线 起点 10 m(编号①) 、1.0 km(编号②) 、2.5 km(编号③) 、 3.0 km(编号④) 、5.4 km(编号⑤) 处。通过对探坑处外 防腐层进行去除后为后期进行缺陷详探做准备。

2.2 缺陷详探

本次检测所选用的缺陷详测方法为超声 C 扫描 及超声波测厚,超声 C 扫描来确定管段整个面的腐蚀 情况,超声波定点测厚来进行验证[3]。

超声 C 扫描检测仪器由主机、手动滑行检测器 组成。该仪器设备是一套集检测跟踪、数据记录、缺陷 成像显示于一体的数字式高级声定位 C 扫描超声检 测系统,扫查成像进程与检测跟踪记录同步完成,并 自动记录缺陷,确保检测区域扫查覆盖率达到 100%, 主要用于弯头、三通、直管等的管体检测,同时能反映 检测管线的壁厚缺陷。可以在管线不停输的条件下透 过外壁涂层进行管体内壁的腐蚀缺陷详测。

2.3 检测数据分析

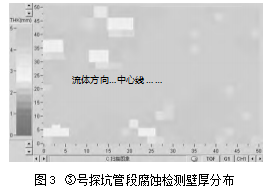

通过利用超声 C 扫描及超声波壁厚检测仪器,对 高程变化较大的 5 个探坑管段现场检测,通过检测: 管道腐蚀为内腐蚀,主要是以均匀腐蚀为主,一般壁 厚分布在 4.1~4.9 mm,均匀减薄为 0.1~0.9 mm,以 底部腐蚀较为严重,存在局部点腐蚀,检测最大腐蚀 面积为 2 cm ×2 cm,检测最小剩余壁厚为 3.2 mm,管线设计壁厚为 5.0 mm,服役时间为 6.5 a,最大减薄 为 1.8 mm,折算最大减薄腐蚀速率为 0.27 mm/a,按 照 NACE 相关标准属于点蚀严重腐蚀。

通过对 5 个探坑的检测数据分析,以均匀腐蚀为 主。总体来看,局部低洼段腐蚀程度相比爬坡段及局 部高点要严重。5 个探坑并出现局部点腐蚀,在腐蚀 中,其中②、③号探坑为严重点腐蚀,①、④、⑤号探坑 为中度点腐蚀,5 个探坑中最大腐蚀面积为 2 cm ×2 cm, 最大点腐蚀速率为 0.27 mm/a,为严重腐蚀。

2.4 管线剩余强度安全评价

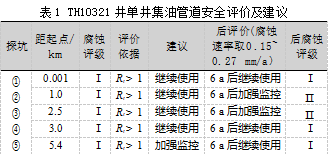

依据 SY/T 0087.2—2012 《管道及储罐腐蚀检测 评价 内腐蚀直接评价》对管道最薄弱危险点的部位 的管道减薄程度为依据进行评价,管道减薄程度是综 合反映管道腐蚀与防护的各种单项因素的对管道安 全性的影响,所以评价结果是对外腐蚀导致安全状况 的整体评价[4]。以⑤号探坑管段为例进行安全强度评 价:检测点距离管线起点 5.4 km,管道最大运行压力为 0.8 MPa,最大坑深 1.0 mm,不存在明显的腐蚀面积。

第一步评价:最小剩余壁厚评价。最小剩余壁厚 rmm 为:5.0 mm-1.0 mm=4.0 mm,0.20<rmm/ro=0.80<0.90, 处于中间条件,需进行下一步评价。

第二步:危险截面评价。门槛值计算最小安全壁厚 rmin 为 1.8 mm,计算剩余壁厚比 Rt=4.0/1.8=2.22>1.00 。 超过上限 1,可以继续使用。

后评价:通过计算该管段腐蚀减薄速率上限为 0.15 mm/a。6 a 后最小壁厚为 4.0 mm-0.9 mm=3.1 mm 。

0.2<rmm/ ro=2.92/5.00=0.584<0.900,处于中间条 件,进行下一步评价。

剩余壁厚比 Rt 为 1.72,未超过下限,可以继续使 用。6 a 后管道安全评价结果为Ⅰ级,不需要维修,可继 续使用。管线运行一年后停运,在生产运行 1 年间,主要 采出液为掺稀油水,含水波动较大,从 10%~80%,在 强的腐蚀环境下,管线内壁发生腐蚀。后期由于关井, 扫线盐水滞留在管道内部,并停运 5.5 a,虽然含有溶 解氧,但腐蚀介质会随着时间推移而消耗,可能后期 停运期间腐蚀会逐步减弱。

结合壁厚检测结果分析,管道腐蚀减薄速率为 0.15~0.27 mm/a,属于中度-严重腐蚀,存在局部点腐 蚀。通过安全强度评价及后评价,管线 5 个探坑管段 安全等级为Ⅰ级,可以继续使用,但如果后期管线利 旧投用后,要及时监控管线腐蚀速率,当后期监测腐 蚀速率较高时,达到 0.38 mm/a 极严重腐蚀时,管道 要考虑降压使用,及时开展管道监控及腐蚀检测,当 腐蚀等级达到Ⅳ级以上,则考虑安排维修及更换。

3 结语

(1) TH10321 井单井集油管线服役进 7 a,其中 6 a 处于停运状态,管线无明显外腐蚀,主要表现为内腐 蚀,管线最大减薄速率为 0.27 mm/a,腐蚀主要因素为酸 性气体、高含水、高氯离子、溶解氧、高程变化及注水扫 线工艺。通过对管道 5 个开挖探坑的检测、安全风险评 价及剩余寿命预测,管道这些部位的管段安全强度达 到继续使用的等级,但是由于只是局部探坑检测,对管 道其他部位不排除有腐蚀极严重需要更换的管段。

(2) 建议:一是考虑到 PE 内穿插需断管施工,可 将目前管线整体试压改为分段试压,通过分段打压 对管线的漏点补漏,达到满足工程压力要求;二是对 腐蚀严重的管段重新检测评价,通过非开挖等检测方 法,对管道腐蚀现状进行后评价,依据检测结果分析 钢骨架承压能力。

参考文献:

[1] 杨勇进,张玉成,高克玮,等. X65 钢CO2 腐蚀产 物膜电化学行为研究[J] . 科技导报,2008 (5):65-69.

[2] 石鑫,张志宏,刘强,等. 塔河某单井管道频繁穿 孔原因[J] . 油气储运,2011,30(11):848-850.

[3] 邱光友,王雪. 油气管道内检测技术研究进展[J] . 石油化工自动化,2020,56(1):1-5.

[4] 葛鹏莉,刘强,孙海礁. 塔河油田站间伴生气管 线腐蚀风险评价[J]. 工业安全与环保,2012,38(7):34-36.