水下交流电磁场检测探头设计与结构优化论文

2024-04-26 15:17:37 来源: 作者:hemenglin

摘要:交流电磁场检测技术是一种新型的电磁无损检测技术, 可快速、准确检测金属表面裂纹缺陷的尺寸。针对水下交流电磁场 检测探头磁轭及检测线圈参数优化问题

摘要:交流电磁场检测技术是一种新型的电磁无损检测技术, 可快速、准确检测金属表面裂纹缺陷的尺寸。针对水下交流电磁场 检测探头磁轭及检测线圈参数优化问题, 利用有限元软件 COMSOL 建立水下交流电磁场检测金属裂纹的仿真模型, 通过磁通畸变 量对探头中 U 形磁轭各参数进行优化设计, 分别分析腿磁轭高度、上磁轭长度、腿磁轭长度、腿磁轭宽度、上磁轭厚度等对检测 信号的影响。对检测线圈与磁轭的相对位置展开研究, 分析其对交流电磁场检测结果的影响。给出了水下交流电磁场检测中检测 探头U 形磁轭的可参考尺寸,证明了检测线圈处于磁轭中心位置时检测效果最佳,为水下管道检测探头的研发设计提供了理论依据。 关键词:交流电磁场检测; 无损检测; 裂纹缺陷;磁轭;磁通畸变量;检测线圈

Design and Structural Optimization of Underwater ACFM Probe

Gao Peng1. 2 ,Shen Zongkai1 ,Wu Linxi1 ,Chen Peipei1 ,Yang Yulin1 ,li Chaoyue3 ,Yu Haixu3

( 1. College of Engineering and Technology, Tianjin Agricultural University, Tianjin 300384. China; 2. School of Electrical and Information Engineering, Tianjin University, Tianjin 300072. China; 3. Tianjin Special Equipment Inspection Institute, Tianjin 300192. China)

Abstract: Alternating current field measurement (ACFM) is a new type of electromagnetic nondestructive detection technology, which can quickly and accurately detect the size of metal surface cracks. Focuses on the optimization of parameters for the magnetic yoke and detection coil of underwater ACFM probes, a simulation model for underwater ACFM is established by using the finite element software COMSOL. The U-shaped magnetic yoke parameters, such as the leg yoke height, upper yoke length, leg yoke length, leg yoke width, and the thickness of the upper yoke are analyzed and optimized through magnetic flux distortion variables. The relative position of the detection coil and the magnetic yoke is studied and the influence on the ACFM is analyzed. A reference size for the U-shaped magnetic yoke of the detection probe in underwater ACFM is given, the detection effect is better when the detection coil is located at the center of the yoke is proved, which provides a theoretical basis for the development and design of underwater pipeline detection probes.

Key words: alternating current field measurement(ACFM); non-destructive testing; crack defect; magnetic yoke; magnetic flux distortion; detection coil

引言

海底油气管道由于长时间受到洋流、高压、温度等 因素的影响, 导致金属管道表面容易产生裂纹, 这些裂 纹如果不被及时发现, 将会导致管道破裂, 进而造成严 重的损失和生态破坏[1]。我国油气管道总里程达 16.5× 104 km, 预计到 2025 年将超过 21×104 km[2]。面对如此庞 大的管道运输网, 管道维护问题面临严峻挑战。尤其是 建造于 20 世纪 70~80 年代的管道, 已使用 40 年以上,存 在较多安全隐患, 急需低成本、高效率的检测方法[3-4]。 交流电磁场检测技术是一种用来检测裂纹的新兴无损检 测技术。国外对交流电磁场检测技术的理论研究与应用 较早, 国内起步相对较晚, 部分关键技术被国外检测公 司垄断, 检测设备和仪器主要依赖进口。由于国际形势 不断变化, 国外公司不再继续出售设备以及不提供设备维护, 对我国实施技术封锁[5]。在国内研究人员的积极 努力下, 国产化管道检测设备发展迅速。

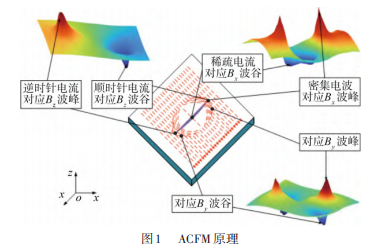

检测探头是管道检测系统的重要组成部分, 采用合 适的检测探头来检测管道至关重要。裂纹较小或检测探 头灵敏度低等问题可能会导致无法识别缺陷, 造成漏 检[6-7]。其原理是在激励线圈中通以均匀的交变电流, 由 电生磁、磁生电的原理在工件表面形成电磁交替的场, 工件没有缺陷时电磁场均匀分布, 工件存在缺陷时电磁 场的分布会在缺陷处发生畸变[8]。当检测探头沿裂纹方 向进行扫描时,垂直于工件表面的磁感应强度 Bz 有波峰、 波谷出现, 通过检测波峰波谷之间的距离可以实现缺陷 长度的定量分析; 平行于工件表面的磁感应强度 Bx 会有 波谷出现, 对波谷深度进行检测可实现对缺陷深度的定 量分析[9-12] 。ACFM 检测原理如图 1 所示。

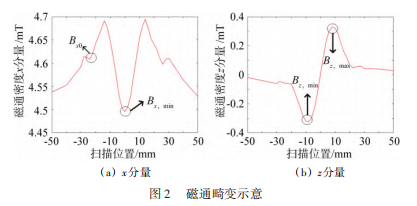

本文利用有限元仿真软件 COMSOL建立水下交流电 磁场检测的仿真模型, 通过分析信号的磁通畸变量, 对 U 形磁轭结构参数与检测线圈相对位置进行设计优化。 COMSOL有限元仿真软件提供了丰富的电磁仿真工具,能 够有效提高仿真效率[13-15]。磁通畸变量 Dx 、Dz 可表示为:

式中: Bx0 为 Bx 无缺陷处磁通基准值; Bx min 为 Bx 的最小 值;Bz max 为 Bz 的最大值;Bz min 为 Bz 的最小值。

磁通畸变示具体情况如图 2所示。

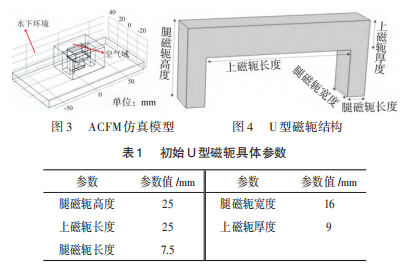

1 ACFM检测探头仿真模型

交流电磁场检测探头使用 U形磁轭作为检测探头的 磁轭, 传感器置于空气域内, 空气域外为水下环境, 具 体模型如图 3 所示。 U 形磁轭各尺寸参数不同、检测线 圈相对于磁轭位置不同都会影响检测特征信号质量。 U 形磁轭结构如图 4所示。 U形磁轭初始参数如表 1所示。

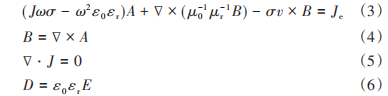

仿真在时谐激励条件下进行, 采用 3 维(3 Dimen ‐ sions,3D)模型对矩形线圈进行分析。时谐磁场的控制 方程如下:

式中:A 为磁矢量势; V 为电标量势; B 为磁感应强度; J 为电流密度;E 为电场强度;σ 为电导率;ω 为角频率; ε0 为自由空间的介电常数; εr 为相对介电常数;µ0 为自 由空间的磁导率;µr相对磁导率。

2 ACFM检测探头磁轭结构参数对检测信号的影响

2.1 腿磁轭高度

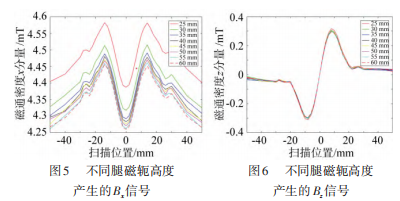

不同腿磁轭高度的 Bx 信号与 Bz 信号分别如图 5~6所 示, 信号磁通畸变量如图 7所示。由图可知, Bx信号强 度随腿磁轭高度增加而减少, Bx 信号磁通畸变量之间变 化较小; Bz 信号除 40~45 mm 与 50~55 mm 外, 整体磁通 畸变量随腿磁轭高度增加而减少, 在 25 mm 时磁通畸变 量最大。同时考虑到在保证传感器检测效果的同时尺寸 尽量小,最终选择 25 mm为 U形磁轭腿磁轭高度。

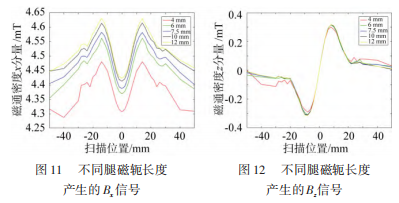

2.2 上磁轭长度

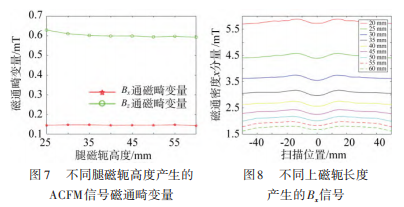

不同上磁轭长度的 Bx 信号与 Bz 信号分别如图 8~9所 示, 信号磁通畸变量如图 10所示。由图可知,Bx 信号强 度随上磁轭长度增加而减少,Bx 信号磁通畸变量在 20 mm 时最小, 与其他参数有较大差距, 其余磁通畸变量之间 变化较小, 在 40 mm时信号磁通畸变量最大; Bz 信号磁 通畸变量随上磁轭长度的增加而大幅减少, 在 20 mm 时 磁通畸变量最大, 25 mm 次之。最终选择 25 mm 为 U 形 磁轭上磁轭长度。

2.3 腿磁轭长度

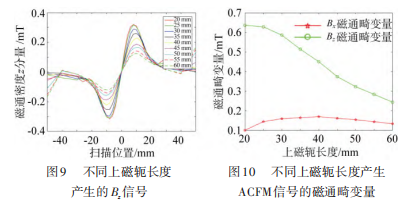

不同腿磁轭长度的 Bx 信号与 Bz 信号分别如图 11~12 所示, 信号磁通畸变量如图 13 所示。由图可知,Bx 信号 强度随腿磁轭长度增加而增加, 但变化较小, Bx 信号磁 通畸变量随腿磁轭长度增加而增加, 在 4 mm 时最小, 与 其他参数有较大差距, 其余磁通畸变量变化较小; Bz 信 号磁通畸变量在 4 mm 时最小, 与其他参数有较大差距, 其余磁通畸变量变化较小, 在 12 mm 时最大, 7.5 mm 次 之。同时考虑到在保证传感器检测效果的同时尺寸尽量 小,最终选择 7.5 mm 为 U 形磁轭腿磁轭长度。

2.4 腿磁轭宽度

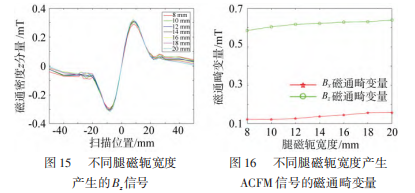

不同腿磁轭宽度的 Bx 信号与 Bz 信号分别如图 14~15 所示, 信号磁通畸变量如图 16 所示。由图可知,Bx 信号 强度随腿磁轭宽度增加而增加, 增加幅度逐渐减小, Bx 信号磁通畸变量除 8~10 mm 外, 整体随腿磁轭宽度增加 而增加; Bz 信号磁通畸变量随腿磁轭宽度增加而增加, 在 16 、18 、20 mm 时增加幅度较小。同时考虑到在保证 传感器检测效果的同时尺寸尽量小, 最终选择 16 mm 为 U 形磁轭腿磁轭宽度。

2.5 上磁轭厚度

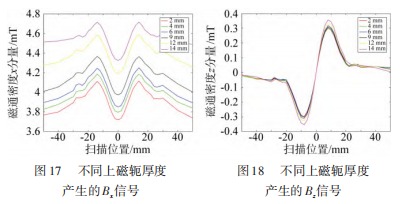

不同上磁轭厚度的 Bx 信号与 Bz 信号分别如图 17~18 所示, 信号磁通畸变量如图 19 所示。由图可知,Bx 信号 强度随上磁轭厚度增加而增加, 增加幅度逐渐变大, Bx 信号磁通畸变量之间变化较小; Bz 信号磁通畸变量随上 磁轭厚度增加而增加, 增加幅度逐渐变大。同时考虑到 检测线圈为边长 10 mm 的立方体, 腿磁轭高度为 25 mm, 在保证检测效果的同时应预留一定空间, 将 14 mm 厚度 舍去,最终选择 12 mm 为 U 形磁轭上磁轭厚度。

3 分析检测线圈位置对ACFM 检测信号的影响

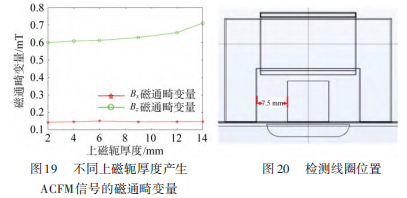

检测线圈与磁轭的相对位置会影响检测结果, 当距 离腿磁轭 7.5 mm 时检测线圈位于 U 形磁轭中心位置, 对 此进行仿真分析。仿真模型如图 20 所示。

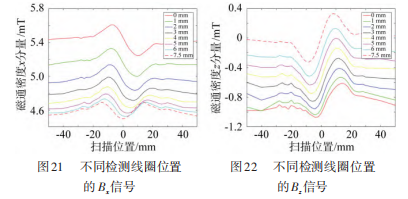

具体不同检测线圈位置的 Bx 信号与 Bz 信号分别如图 21~22 所示。对于距离左侧磁轭 0 的检测线圈收集的 Bx 特 征信号,当检测到裂纹存在时有一个骤然的提升与急剧的 下降,形成的波峰波谷不满足 ACFM 平行于工件表面的磁 感应强度 Bx 特征,更无法通过收集的特征信号对缺陷深度 定量分析,在检测线圈移动到U 形磁轭中心位置的过程中, 这种急剧的变化逐渐缓和, 当检测线圈位于 U 形磁轭中心位置时,收集到特征信号的波谷满足 ACFM平行于工件表面的磁感应强度 Bx 特征, 能够对缺陷深度进行定量分析。Bz 信号强度随着检测线圈移动距离的增大而增大,距离左侧磁轭 0 的检测线圈收集的 Bz 特征信号在波谷前有频繁的抖动,在检测线圈移动到 U形磁轭中心位置的过程中,这 种频繁的抖动逐渐缓和, 当检测线圈位于 U形磁轭中心位置时,收集到特征信号的波峰波谷满足 ACFM垂直于工件表面的磁感应强度Bz特征,能够对缺陷长度进行定量分析。

4 结束语

对水下交流电磁场检测探头进行结构优化设计, 对检测探头中 U形磁轭结构参数与检测线圈相对磁轭位置 过程中 ACFM 特征信号的提取带来的影响进行分析。当 检测探头中 U 形磁轭腿磁轭高度为 25 mm、上磁轭长度为 25 mm、腿磁轭长度为 7.5 mm、腿磁轭宽度为 16 mm、上磁轭厚度为 12 mm 以及检测线圈位于 U形磁轭的中心位置时, Bx 信号表现出明显的波谷形式, Bz 信号表现出明显的波峰波谷交替出现形式, 并且对于相同缺陷产生的畸变量较大, 能够实现对裂纹较为显著的识别, 能够 通过特征信号所提供的信息对裂纹的尺寸进行定量分析, 为交流电磁场检测设备的后续开发提供了数据依据。

参考文献:

[1] 蒋维宇, 李伟, 张宗华, 等 . 水下 ACFM 高灵敏度裂纹检测探头设计[J]. 中国海上油气, 2019. 31(6): 160-166.

[2] 高振宇, 张慧宇, 高鹏 . 2022 年中国油气管道建设新进展[J]. 国际石油经济, 2023. 31(3): 16-23.

[3] 冯一璟, 张来斌, 郑文培, 等 . 新型交流电磁场检测探头仿真 和测试研究[J]. 中国测试, 2022. 48(11): 113-119.

[4] 辛佳兴, 李晓龙, 朱宏武, 等 . 油气管道涡流变形检测探头研制[J]. 科学技术与工程, 2020. 20(33): 13654-13659.

[5] 孙吉业, 樊建春, 张来斌, 等 . 基于磁记忆效应的新型管道机器人[J]. 石油机械, 2011. 39(1): 51-53.

[6] 董光辉, 高辉, 周灿丰 . 基于交流电磁场检测的深水无损检测探头设计与关键参数分析[J]. 科学技术与工程, 2022. 22(16):6563-6569.

[7] 张文君 . 基于交流电磁场的缺陷检测系统研究与试验[D]. 南昌: 南昌航空大学, 2020.

[8] 孙令司 . 基于双频交流电磁场检测技术的水下管道缺陷分类与反演方法研究[D].哈尔滨: 哈尔滨工程大学, 2021.

[9] 孙长保, 胡春阳, 董艳冲 . 基于交流电磁场检测技术的裂纹缺 陷信号识别方法[J]. 无损检测, 2018. 40(7): 54-59.

[10] 王强 王伟斌 杨冬平 等 水下交流电磁场便携式智能检测仪[J], 电子质量2022(,12):.82-90.

[11] 李伟, 赵建超, 袁新安, 等 . 高分辨率交流电磁场阵列检测探头设计与测试[J]. 中国石油大学学报(自然科学版), 2022. 46(5): 126-132.

[12] 汪光祖, 李伟, 袁新安, 等 . 一种基于交流电磁场的差分检测探头[J]. 无损检测, 2023. 45(2): 72-76.

[13] 沈常宇, 汪永其, 刘洋, 等 . 承压类管道内壁损伤缺陷的低频电磁检测,2022.44(9):45-51

[14]杨会敏,李春棚,袁新安,等.基于SSD的交流电磁场缺陷智能识别方法[.无损检测,2022.44(8):25-30.

[15]李伟,刘杰,袁新安,等,隔水管环焊缝裂纹交流电磁场检测系统的研制[.无损检测,2021.43(10):59-62