装甲装备机械类故障诊断研究进展综述论文

2024-04-16 15:57:59 来源:SCI论文网 作者:xuling

摘要:装甲装备集机动、防护、火力和信息力于一体,是第二次世界大战以来各国陆军的主要装备,在未来机械化、信息化、智能化战争中依旧是陆地战场的主角。

摘要:装甲装备集机动、防护、火力和信息力于一体,是第二次世界大战以来各国陆军的主要装备,在未来机械化、信息化、智能化战争中依旧是陆地战场的主角。装甲装备在使用过程中不可避免地会发生故障,这些故障中以机械类故障最为常见。当装甲装备机械故障发生时,轻则影响武器效能的发挥,重则直接决定战争胜负。因此对装甲装备进行状态监测与故障诊断是保证其使用安全、发挥其作战效能的重要手段。从振动监测、噪声监测和油液监测方面详细综述了装甲装备机械类故障诊断研究现状,分析了各类故障诊断存在的问题并提出了相应的解决方案,最后对诊断技术发展方向进行了探讨。

关键词:装甲装备,机械类故障,故障诊断,研究进展

Review of Research Progress on Mechanical Fault Diagnosis of Armored Equipment

Jiang Hongliang,Yang Hongjun,Liu Wei,Liang Tao,HuJiajun,Tang Ziqiang

(Unit 32256 of PLA,Chenzhou,Hunan 423026,China)

Abstract:Armored equipment integrates mobility,protection,firepower,and information power,and has been the main equipment of various armies since World War II.It will continue to be the protagonist in future mechanized,information-based,and intelligent warfare on the land battlefield.Armored equipment inevitably malfunctions during use,with mechanical failures being the most common.When mechanical failures occur in armored equipment,it can affect the effectiveness of the weapon,while it can directly determine the outcome of the war.Therefore,condition monitoring and fault diagnosis of armored equipment are important means to ensure its safe use and maximize its combat effectiveness.A detailed overview of the current research status of mechanical fault diagnosis for armored equipment from the perspectives of vibration monitoring,noise monitoring,and oil monitoring is provided.The problems in various fault diagnosis and proposes corresponding solutions are analyzed.Finally,the development direction of diagnostic technology is discussed.

Key words:armored equipment;mechanical failure;fault diagnosis;research progress

0引言

装甲装备是陆军机械化部队的主战装备,是遂行地面战斗的核心主战装备,是夺取地面战争胜利和巩固战斗成果的骨干装备[1]。装备在发展过程中不断向着智能化方向发展。在实际使用过程中,装甲装备通常在复杂的地形地貌和严苛的自然环境下工作,产生的重载负荷、高温、盐碱环境等对机械部分损伤极大,因此机械类故障是其故障诊断的重要内容。机械故障是指由于装备机械部分不能完成预设功能而引发的故障,或者在完成功能过程中,出现了相应的状态异常和零部件损坏等情况。从故障机理上区分,机械故障可分为偶发性故障和渐发性故障。偶发性故障故障现象明显直观,但是成因复杂,易于开展监测,但是预测难度较大。渐发性故障初期症状往往不明显,虽能检测到异常参数信号,但设备能够完成规定工作,即设备处于异常状态。其形成原因多是由于磨损、腐蚀、疲劳、老化等自然因素造成,外在表现主要为异常响声和异常振动、跑冒滴漏、特殊气味、温度异常、电学效应、消耗增加、油料变质等。如何快速检测和诊断装甲装备机械故障,并快速修复,使其正常使役,这对于提高装备完好性和部队战斗力具有重大意义。从目前情况看,装甲装备机械类的故障诊断尚未成熟,仍需进行大量基础理论和试验研究。基于此,本文从振动监测、噪声监测和油液监测方面对装甲装备常见机械类故障进行了综述分析。

1振动监测故障诊断技术

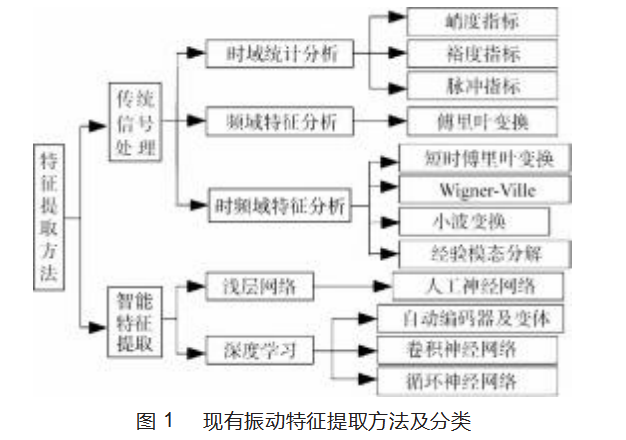

基于振动监测的故障诊断技术是最常用、最有效的故障诊断方法之一,因为振动信号含有丰富的设备状态运行信息,且物理意义清晰,易于识别和决策[2]。振动监测故障诊断技术利用传感器获取装备动用过程中的振动信号,提取出其时域、频域信息,通过分析采集信息,对比正常运行下的信息,来评估装备的工作状态,分析其潜在故障[3]。国内外学者在振动监测故障诊断技术方向上做了大量研究,并在传统振动监测技术上融入了各种算法,现有振动特征分析方法及分类[4]如图1所示。

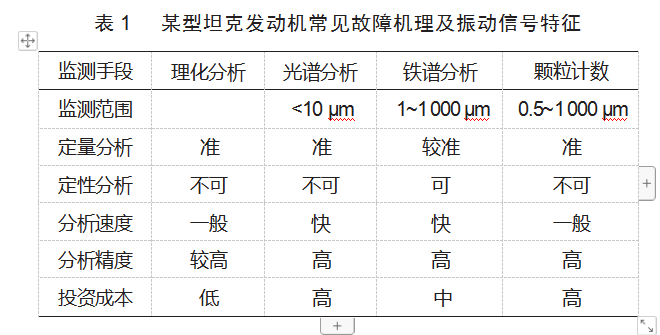

郑世仿等[5]对某型坦克发动机常见故障机理及振动信号特征进行了全面分析,具体如表1所示。樊新海等[6]在某型坦克变速箱上预设了3挡被动齿轮断齿故障,分别采集断齿前后发动机曲轴转速信号和变速箱箱体垂直方向的振动加速度信号,对信号进行了二次抽取和低频段频谱细化处理,在频域获取了故障信号的显著特征,建立了一种基于包络细化谱分析的变速箱齿轮断齿故障诊断技术。Wang等[7]针对装甲车辆齿轮箱故障信号的非平稳性和时变性特点,提出了一种基于EMD和NN的齿轮箱故障诊断方法。该方法以箱体的振动信号为分析对象,首先对振动信号进行经验模态分解处理,提取IMFs的能量矩作为特征向量,通过基于L-M优化算法的神经网络识别齿轮箱故障。对某装甲车辆开展试验结果表明,该方法能够有效地识别变速箱的各种故障,为变速箱的故障诊断提供了一种有效的智能化方法。吴守军等长期采用监测振动信号的方法对坦克行星变速箱故障进行诊断,先后将变分模态分解(VMD)与散布熵(DE)结合提出经验模态分解与DE(VMD-DE)诊断方法[8],分别在行星齿轮剥落、太阳齿轮剥落以及正常条件下进行了台架试验,结果表明,该故障诊断方法准确率最高;又通过改进精细复合多尺度散布熵(RCMDE)特征,提出一种基于自适应精细复合多尺度散布熵(ARCMDE)特征的行星齿轮裂纹故障识别方法[9],试验结果表明该方法对行星齿轮裂纹识别有较高的准确率。田钦文等[10]提出一种利用一维深度残差收缩网络的汇流行星排齿轮裂纹故障诊断模型,为验证该模型的可行性,采集了某装甲车辆行星轮4种不同程度裂纹的振动信号作为样本用于故障诊断。结果表明,针对汇流行星排齿轮箱振动信号该方法可以在更短的时间取得更高的准确率,相较其他方法,可以取得更好的分类结果。

振动监测技术因在监测过程中不影响装备运行,能够持续或者间歇监测,是目前应用较为广泛的一项故障监测技术,常用的振动监测方法主要包含频谱、波形、相位分析和解调分析法。其中最为常用的频谱法主要利用频谱图对机械振动的形态变化进行监测,波形法主要监测机械转子不平衡、转子摩擦、轴系不对中等故障。相位分析法可以找出齿轮断齿、紧固螺栓松动等机械故障;解调分析法能够提取出高频率的冲击信号,在滚动轴承的故障监测方面取得了良好的效果。目前振动监测技术已与人工智能相结合,成为机械设备现代化管理的重要支撑。

2噪声监测与故障诊断技术

1989年,李造鼎等编著的《机械故障诊断丛书》详细介绍了基于声学原理的各种故障诊断方法,随后噪声监测技术在国内逐渐被用于机械设备的故障诊断。但是由于实际声场环境复杂,声信号极易被干扰,而且存在反射、折射、散射和混响等各种复杂声学现象,因此该诊断方法早期精度低,严重限制了技术的应用,所以国内学者主要致力于消除破坏性噪声干扰的研究。安钢等[11]采用切断某气缸供油管路的方式模拟某型坦克柴油机失火故障,分别采集两种状态下的排气噪声信号,利用Hilbert变换获取主固有模态分量的瞬时频率,其中主固有模态分量波形的疏密变化能够反映坦克柴油机各缸工作状态,直接用于诊断坦克柴油机失火故障。樊新海等[12]对某型坦克柴油机排气噪声信号时域进行三值化处理,对信号峰值间隔变化提取特征参数,提出了一种不拆解装备即可检测的各气缸工作不均匀性评价新手段。王朝阁等[13]针对总体局部平均分解方法残余噪声污染和运算量大的缺陷,改进设计为自适应噪声参数优化的总体局部均值分解方法,仿真结果表明,该方法显著提高了诊断效率,在对行星齿轮箱故障诊断时,能够精确提取故障特征信号,准确判别太阳齿轮和行星齿轮的故障。乔新勇等[14]采集柴油机汽缸盖振动信号进行失火故障诊断,结果表明,该诊断方法能够有效提取故障特征,准确识别故障类型。

随着装备信息化和智能化水平的不断提高,噪声监测技术在原有基础上取得了进一步发展。目前噪声监测主要采用频谱法进行分析,且主要依靠新型传感器技术和信号分析技术。在部分装备中通常会安装比较完善的噪声监测仪器来实时监测设备的运行情况,该技术在提高诊断结果准确性的同时朝着操作微型化、智能化、简便化的方向发展。

3油液监测故障诊断技术

1941年,美国The Denver and Rio Grande Western Railroad Company采用光谱分析技术检测内燃机中润滑油磨粒元素及含量变化,对内燃机磨损状况进行预测[15],这是油液监测故障诊断技术作为预防性维修和设备故障诊断手段的开端。20世纪50年代,国防军工部门开始关注铁路行业的油液监测技术。1955年,美国海军将油液监测技术用于飞机发动机机械故障诊断;1962年,美国空军启动了空军油液分析计划,该项目在越南战争中拯救了197架飞机和1752台发动机,价值约2.8亿美元。1976年,美军成立了联合油料分析项目(Joint Oil Analy⁃sis Program,JOAP),该项目旨在统一管理陆海空三军油液分析项目,全面负责全军武器装备的油液监测分析工作,主动预防装备故障,提高装备安全性和可靠性[16]。

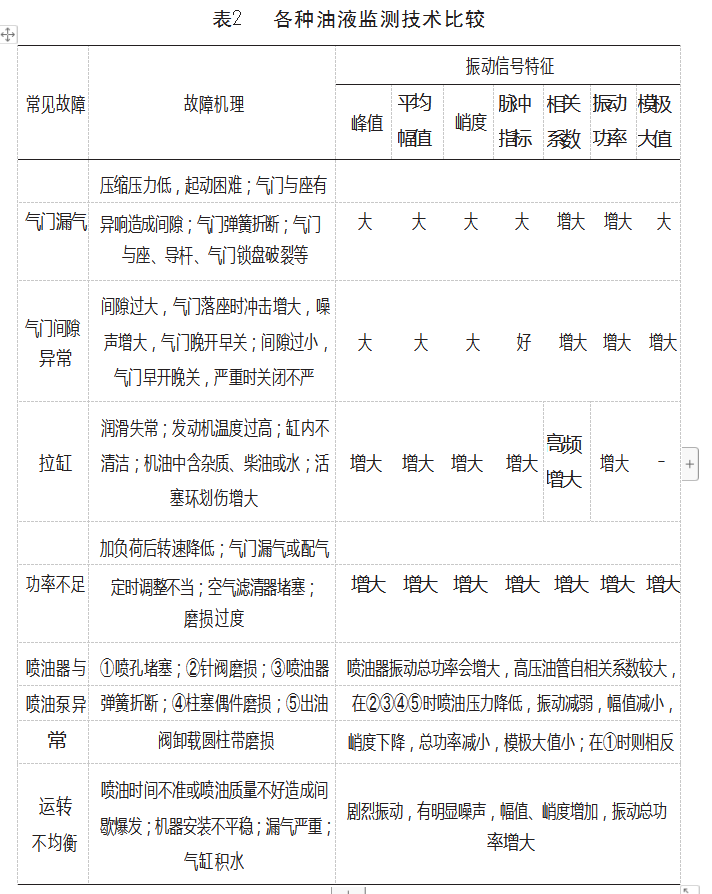

我国从80年代开始引进油液监测技术,先是引进了国外铁谱分析仪和自动颗粒技术仪等设备,随后结合油样分析方法对各种机械进行检测分析。目前,油液监测技术已被广泛应用于装配封闭式循环润滑系统的动力设备和传动装置,诸如燃气涡轮发动机、蒸汽涡轮发动机、活塞式发动机、往复式机械、齿轮箱、压缩机和液压系统等,以便监测设备运行状态和实施预防性维修。目前常用的油液监测手段可分为理化分析、污染度分析、光谱分析和铁谱分析[17]。各种监测方法分析精度、速度以及投资成本对比如表2所示。

3.1理化分析

理化性能分析主要对油液的黏度、酸值、闪点、水分和氧化等理化指标开展监测,跟踪油液性能和衰变情况以保证油液性能符合使用要求[18]。在装备使用过程中常因理化指标的变化引起设备故障,例如润滑油水乳化导致油膜承载能力下降,加速机件腐蚀;润滑油中的油泥、积炭、杂质污染使油液粘度变大从而使摩擦阻力增大,润滑不周加快轴瓦、缸套等部件磨损。因此理化性能监测非常重要。常规理化性能分析设备简单,技术成熟,结果可靠。

郑长松等[19]选用某国产油代替进口油对某型装甲装备综合传动装置进行台架寿命试验,综合采用粘度仪、便携式颗粒计数器、傅里叶红外光谱仪等仪器,对磨损类、污染类和油品衰变可能导致的故障开展监测,顺利完成了300 h静态试验和100 h动态试验。何照荣等[20]对重载齿轮系统油液开展研究,对油液黏度、磨粒浓度、酸值和水分指标进行监测分析,分析了润滑油理化性能与磨粒浓度的动态关联关系。孟享广[21]开发了六合一集成油液传感器,实时获取水活性(水分)、温度、污染度(混水)、黏度、密度及金属磨粒6项指标,有效实现了对影响装甲车辆底盘发动机运行时的润滑油液理化指标的监测,为了解发动机的健康状况、保障装甲车辆的作战能力及使用寿命提供了重要依据。

3.2铁谱分析

铁谱分析技术是在重力场和磁场作用下,以磨粒粒径的大小有序地分离出油液中的磨粒,并对磨粒的外观、数量、形貌、大小、成分进行观察分析,实现对磨损状态的定性和定量分析。铁谱分析仪器可分为直读式铁谱仪、分析式铁谱仪和旋转式铁谱仪[22]。直读式铁谱仪用于定量测量油液样品磨粒浓度,后两种铁谱仪均通过使用双色显微镜观察制谱仪制成的谱片,以分析磨粒的形貌、尺寸、种类等。旋转式铁谱仪谱片沉积面积大,磨粒散布程度大,避免了磨粒邻近和交错的现象,适用于监测分析污染和磨损较为严重工况的油样。

1972年,美国麻省理工学院Seifert[23]等研制了世界上第一台分析式铁谱仪,用于润滑油研究、磨损机理研究以及滚珠轴承失效过程中异常磨损的监测。澳大利亚西澳大学Kirk[24]等针对铁谱分析效率低、需人工分析的特点,将分形参数和计算机图像分析应用于磨损颗粒分析,提高了分析效率。1977年,中国首次从欧洲将铁谱分析技术引进国内[25],先后在铁路、矿山、航运、电力、汽车制造等领域取得了显著成效。由于铁谱分析通过磨粒分析实现对装备磨损状态监测,所以磨粒识别是铁谱分析技术的核心技术。傅建平[26]使用图像处理技术对某型自行火炮发动机油液铁谱磨粒开展研究,对描述磨粒特征的数值化参数进行提取,并提出了基于模糊神经网络理论与模糊灰色聚类的磨粒自动识别方法,试验表明该方法识别精度高,可有效支持该型自行火炮发动机磨损故障诊断。油液铁谱分析监测前期一直以离线监测为主,远远不能满足装备长时连续运行的需要,因此在线监测成为了未来发展方向的热点之一。Peng等[27]在2015年基于铁谱分析技术开展了在线磨损监测,首先利用背景相减将模糊磨粒从静态背景中分离出来,再使用幂倒谱来估计点扩散函数,以确定模糊方向和长度,最后采用维纳滤波算法进行图像恢复,以提高磨粒识别图像质量。最后对大量的动态磨粒图像进行了分析试验,验证了该方法的有效性,并对该方法的性能进行了评估。该研究成果解决了在线磨损监测中磨粒图像模糊的问题。Wu等[28]针对在线磨粒监测技术过程中存在油液污染以及氧化易造成图像模糊问题,采用了一种基于融合的去模糊策略,用于模糊磨粒图像的恢复,采用维纳滤波来获得具有不同局部核的去模糊图像。为了保持所需的尖锐区域并丢弃包含残余模糊的部分,实现了融合过程以提取最佳恢复效果。试验结果表明,该方法能够恢复模糊磨粒图像,随着磨粒剖面的恢复,磨粒的形状测量和形态分析得到了改进,使基于视频的实时磨粒监测更加实用。周俊丽等[29]将铁谱分析技术与计算机图像处理技术相结合,研究了基于深度学习的磨粒链智能分割模型与多层磨粒类型辨识方法,融合磨损宏观特征与微观机理信息构建磨损状态综合评价方法,为实现机械装备的磨损严重度评估及失效预测奠定基础。

铁谱分析以可视方式定性、定量地分析机械装备的磨损状态与磨损机理,是目前工业领域中综合评价装备健康状态的重要监测技术,以铁谱分析技术为驱动的磨粒分析已成为保障装备视情维护的重要途径。复杂工况下装备产生的磨粒轮廓无规律、分布随机及尺度不一、受冲击而变形、历史碎片积累、易受外来污染物影响,制约了磨粒图像识别时数量、尺寸等磨损宏观特征的提取精度。磨粒图像识别是铁谱分析监测关键,本质也是一种图像识别,它的发展依托于图像识别技术的发展,但是磨粒识别很长一段时间落后于图像识别领域。磨粒识别技术应紧跟图像识别最新技术成果,朝着在线识别、智能识别的方向发展。3.3光谱分析

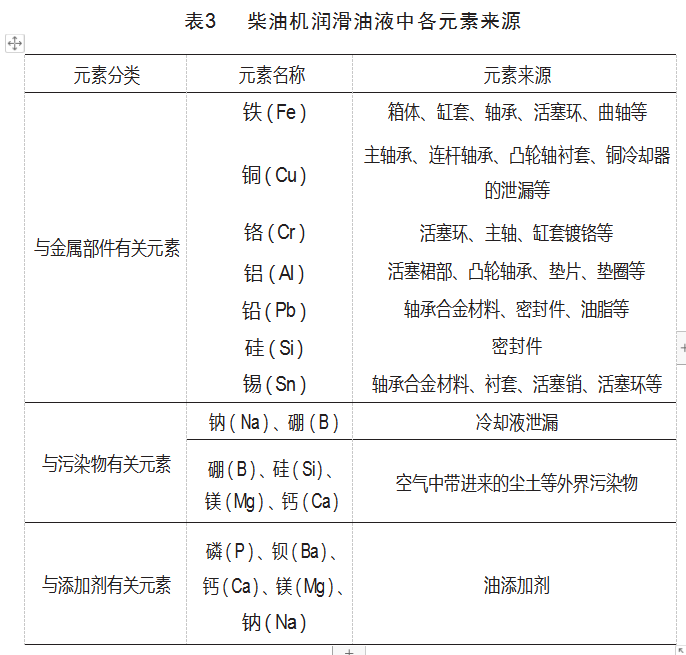

光谱分析主要是通过分析油液中粒径小于10μm的金属磨粒成分和含量以确定磨损部位以及磨损情况,由于其检测颗粒尺寸较小,常在早中期磨损和精密设备监测中使用[30]。张培林[31]对某型自行火炮发动机进行了油液光谱分析,开发了油液分析故障诊断专家系统,并初步建立了其知识库。孙磊等[32]对某型自行火炮发动机开展研究,结合油液光谱分析数据和粒子滤波技术,对其剩余寿命进行预测研究,试验结果表明,该方法能准确地预测发动机剩余寿命。乔新勇等[33]对坦克发动机润滑油中各化学元素来源进行了分类,如表3所示。汤德才[34]采用油液光谱分析技术对某型装甲装备综合传动装置进行了失效机理分析,结果表明,基于性能退化数据可靠性建模方法在综合传动装置故障监测中更加实用高效。郑长松等较为系统全面地开展了某型综合传动装置的剩余寿命预测[35-36]、视情维修方法[37]以及油液光谱监测数据的选择方法[38]。张江等[39]基于油液光谱数据对某综合传动装置的湿式离合器开展状态监测,建立了湿式离合器剩余寿命的一元、二元wiener过程预测模型,研究结果表明,二元wiener过程模型及其预测方法预测实时性强且预测精度高。

近年来随着图像识别和人工智能技术的发展,油液监测技术应用的仪器设备趋于多参数化、多功能化以及微型化、智能化,嵌入式油液监测设备和油液在线监控系统也相继开发研制成功。对装备的故障进行自动定位一直是油液监测技术的瓶颈问题,目前我国已将油液分析技术与专家系统相结合,使这一难题得到突破性进展,但对机械故障的定位不够精准,仍需继续优化智能油液分析技术,实现高精度、高准确度智能油液监测。

4结束语

机械类故障是装甲装备较为常见的故障,故障诊断技术是对故障进行监测、定位和识别,最终为装备管理提供依据。利用多种手段及时准确地诊断和检测故障,为装备维修保障提供决策参考,将创造更大的经济和军事效益。然而,对装甲装备机械类故障诊断的研究尚不成熟,还需进一步的深入研究。

(1)目前的研究主要针对装备的某一零部件或系统,偏向基础理论与诊断方法的研究,所以在实际运行过程中仍存在一定的局限性。同时,随着装备的不断发展,装备所产生的故障类型势必会更加复杂多样,对故障诊断的实效性和诊断结果的准确性要求会越来越高。

(2)缺乏完整的装备健康管理系统设计体系。在装备论证设计阶段应更加重视健康管理系统的同步发展,将故障诊断系统一体设计定型,为装备维修策略向视情维修方向转变提供技术支撑。

(3)目前缺乏完整的装备全寿命周期性能数据,从单体装备的出厂试验、装备使用及等级修理的数据链条缺乏完整性和一致性,难以通过系统地收集和利用装备性能数据捕捉装备全寿命周期的性能衰退规律。

(4)目前对于装甲装备故障的研究主要集中在装甲装备故障的诊断问题上,对于发生弱故障后能继续使用的时间以及全寿命周期的研究鲜有报道。未来装甲装备向着无人化、信息化、智能化发展,必须解决故障的预测问题,因此根据故障诊断的基础拓展装甲装备故障预测的研究十分必要。

参考文献:

[1]杜志岐,唐镜.基于系统工程的装甲车辆总体设计[J].兵工学报,2022,43(S1):1-10.

[2]王溢镛,王艳武,高洪滨.基于振动监测的船用燃油泵故障诊断[J].机电工程技术,2021,50(1):163-165.

[3]王一鹏,李连玉,李勇.机械主轴轴承振动监测与故障诊断研究[J].航空制造技术,2020,63(21):98-101.

[4]刘宣宇,王子文,邵诚,等.盾构机机械类故障诊断研究进展综述[J].控制工程,2022,29(2):238-245.

[5]郑世仿,韩捷.坦克发动机常见故障信号特征与诊断[J].郑州大学学报(工学版),2003,24(4):37-41.

[6]樊新海,邱绵浩,王自营,等.坦克变速箱工作档位齿轮故障诊断研究[J].兵工学报,2007,28(2):134-137.

[7]Wang C F,An G,Yang F J.Research on Fault Diagnosis of Cer⁃tain Armored Vehicle′Gear-Box with IMF′s Energy Moment[J].Advanced Materials Research,2012,383-390:248-253.

[8]吴守军,冯辅周,吴春志,等.基于VMD-DE的坦克行星变速箱故障诊断方法研究[J].振动与冲击,2020,39(10):170-179.

[9]吴守军,陈健,冯辅周,等.改进的熵特征在行星齿轮裂纹故障识别中的应用[J].西安交通大学学报,2021,55(6):61-68.

[10]田钦文,冯辅周,李鸣,等.基于一维深度残差收缩网络的汇流行星排齿轮裂纹故障诊断[J].振动与冲击,2022,41(19):198-206.

[11]樊新海,安钢,张传清,等.基于排气噪声EMD的柴油机失火故障诊断[J].内燃机工程,2010,31(1):78-81.

[12]樊新海,刘建敏,安钢,等.基于排气噪声的坦克柴油机各缸工作不均匀性评价[J].内燃机学报,2004,22(4):363-366.

[13]王朝阁,李宏坤,杨蕊,等.基于自适应噪声参数优化ELMD的行星齿轮箱故障诊断研究[J].振动与冲击,2020,39(18):60-69.

[14]乔新勇,顾程,韩立军.基于VMD多尺度散布熵的柴油机故障诊断方法[J].汽车工程,2020,42(8):1139-1144.

[15]邱荣华,张辉,张笑如.油液分析技术及其在现代造纸机械故障诊断中的应用[J].中国造纸学报,2009,24(3):121-126.

[16]佘婷,张建,程小亮,等.船舶动力与传动装置润滑油状态监测[J].测控技术,2022,41(11):102-106.

[17]余良武,刘东风,房友龙,等.油液监测故障模式识别理论研究现状[J].润滑与密封,2018,43(2):115-118,140.

[18]何伟,贺石中,马红军,等.大型核电站应急柴油发电机在用润滑油阈值分析[J].机电工程技术,2020,49(10):77-80.

[19]郑长松,马彪,万耀青,等.油品对定型产品台架寿命试验的研究与应用[J].中国机械工程,2006,17(9):975-978.

[20]何照荣,孙志伟,宣征南,等.重载齿轮系统油液分析数据灰色关联分析研究[J].机械传动,2014,38(6):19-22.

[21]孟享广.基于油液在线监测技术的底盘发动机故障预测研究[D].北京:北京石油化工学院,2022.

[22]李林宁,刘同冈,刘书进,等.旋转式铁谱仪谱片磨粒定量分析方法研究[J].润滑与密封,2019,44(9):115-119,125.

[23]Seifert W W,Westcott V C.A method for the study of wear parti⁃cles in lubricating oil[J].Wear,1972,21(1):27-42.

[24]Kirk T.B,Stachowiak G W,Batchelor A W.Fractal parameters and computer image analysis applied to wear particles isolated by ferrography[J].Wear,1991,145(2):347-365.

[25]赴西德摩擦磨损润滑学考察组.出席第二届欧洲摩擦磨损润滑学会议及会后参观报告[J].润滑与密封,1978(1):2-17.

[26]傅建平.基于铁谱分析技术的自行火炮发动机磨损故障诊断研究[D].南京:南京理工大学,2015.

[27]Peng Y,Wu T,Wang S,et al.Motion-blurred particle image restoration for on-line wear monitoring[J].Sensors,2015,15(4):8173-8191.

[28]Wu H,Li R,Kwok N M,et al.Restoration of low-informative image for robust debris shape measurement in on-line wear de⁃bris monitoring[J].Mechanical Systems and Signal Processing,2019,114(1):539-555.

[29]周俊丽,周倩.基于铁谱分析的机械装备磨损状态综合评价方法[J].兵器材料科学与工程,2022,45(5):175-182.

[30]郑长松,马彪,马源.基于油液光谱分析的综合传动状态监测试验研究[J].光谱学与光谱分析,2009,29(3):749-751.

[31]张培林.自行火炮油液光谱分析研究[D].南京:南京理工大学,2003.

[32]孙磊,贾云献,蔡丽影,等.基于油液光谱分析和粒子滤波的发动机剩余寿命预测研究[J].光谱学与光谱分析,2013,33(9):2478-2482.

[33]乔新勇,刘君,靳莹.坦克柴油机润滑油液检测中消除换油影响的方法[J].装甲兵工程学院学报,2014,28(1):29-33.

[34]汤德才.装甲车辆综合传动装置可靠性建模与分析[D].长沙:国防科学技术大学,2013.

[35]闫书法,马彪,郑长松,等.基于劣化数据的综合传动装置剩余寿命预测[J].北京理工大学学报,2018,38(11):1126-1133.

[36]闫书法,马彪,郑长松,等.基于不确定油液光谱数据的综合传动装置剩余寿命预测[J].光谱学与光谱分析,2019,39(2):553-558.

[37]闫书法,马彪,郑长松.基于油液光谱分析的综合传动视情维护研究[J].光谱学与光谱分析,2019,39(11):3470-3474.

[38]闫书法,朱元宸,陶磊,等.基于信息熵的机械传动油液光谱监测数据选择方法[J].光谱学与光谱分析,2022,42(8):2637-2641.

[39]张江,崔俊杰,郑长松,等.基于油液光谱数据的离合器剩余寿命随机过程预测[J].光谱学与光谱分析,2022,42(8):2631-2636.