基于 OPC 技术的气动机械手多软件联合仿真论文

2024-04-15 12:04:49 来源: 作者:zhoudanni

摘要:在自动化设备的设计中,通常先使用三维软件设计机械结构模型,然后使用气动软件设计气动回路图和使用编程软件编写PLC程序,最后搭建实物进行实际调试

摘 要 :针对目前在 PLC 或气动课程教学过程中,人均实训设备数量少、课堂效率低、设备故障率高等问题,提出了通 过 OPC 接口技术实现多个软件联合仿真的全虚拟系统。本文以气动机械手为例,运用 MX OPC Server 作为数据服务器来提供 控制过程数据的访问接口,实现气动软件 FluidSIM、三菱 PLC 编程软件 GX Works2 和机电一体化概念设计软件 NX MCD 等 多软件的协同仿真与数据链接和嵌入。该方法投入到实际教学过程中,各软件间的数据交互实时同步,机械手运行达到预期效 果,对提高设备设计效率,缩短调试时间和开发周期有一定的参考价值和借鉴意义。

关键词 :气动机械手,FluidSIM,GX Worsk2,NX MCD,多软件联合仿真

0 引言

在自动化设备的设计中,通常先使用三维软件设计 机械结构模型,然后使用气动软件设计气动回路图和使用编程软件编写PLC程序,最后搭建实物进行实际调试。在 PLC 或气动课程教学过程中,受限于资金短缺 和场地问题,常常会因为人均实训设备数量少而造成学 习效果欠佳和课堂效率低,而且学生在调试设备时还可 能造成设备损坏和故障等问题。如果改为仿真教学,设 计软件只能仿真其自身领域,例如,气动软件只能仿真气动回路而不能引入 PLC 程序,而 PLC 编程软件则侧重 于程序的编制和仿真,但缺少具体机构的动作和反馈。对 于缺乏自动化行业经验的学生就更难发现设备运行过程中 可能产生的问题。众多学者对设计软件之间的联合仿真进 行了研究,例如, FluidSIM 和 PLC 软件之间的联调 [1-3]、 PLC 和 HMI 软件之间的联调 [4]、PLC 与 MCD 之间的联 调 [5-10]。因此,为了提高教学效率,让学生尽早发现并解 决程序和系统设计过程中的问题,本文以气动机械手为 例,利用机电一体化概念设计软件 NX MCD、气动软件FluidSIM、 三菱 PLC 编程软件、GX Works2 软件分 别设计了机械结构模型、气动回路和 PLC 程序,运用 MX OPC Server 作为数据服务器来提供控制过程数据 的访问接口,实现气多软件的协同仿真。

1 气动机械手的控制要求

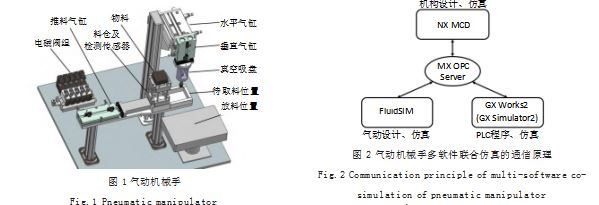

现某自动化生产线的供料机构需要改造,具体控制 要求有如下几点 :(1)系统上电,机械手执行复位程序 回到原点 ;(2)按下启动按钮,当检测到物料后,运行 自动搬运程序,供料机构将物料从料仓中推出,随后被 机械手从待取料位置搬运到放料位置 ;(3)机械手结束 自动搬运过程,返回原点 ;(4)不断重复以上步骤。气动技术因其结构简单、成本低、效率高而被广泛应用于自动化生产线和设备上。考虑到以上因素,先用三维软 件设计出气动机械手的机械结构模型,如图 1 所示。

2 虚拟仿真系统搭建

2.1 机械手的多软件联合仿真方案

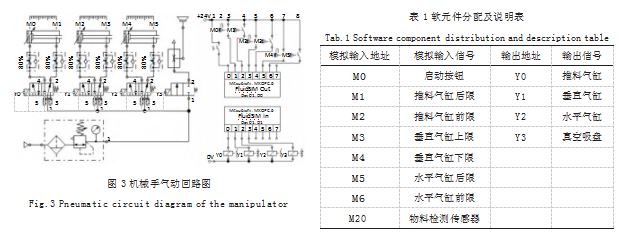

气动机械手的三维模型建立以后,需要进一步通过 软件仿真来验证方案的正确性。此案例使用德国 Festo 公司的气动软件 FluidSIM 来设计机械手的气动回路 图,该软件可用于气压传动的教学、设计、仿真。使用 三菱 FX3U 系列 PLC,该 PLC 的编程软件 GX Works2 自带仿真插件 GX Simulator2, 是后续 OPC 通信的重 要组成部分。使用机电一体化概念设计软件 NX MCD 对气动机械手进行 3D 建模和运动仿真,该软件是西门 子数字孪生的基石,融合了包括机械、电气、流体和自 动化方面的多个学科,可用于交互式设计和模拟机电系 统的复杂运动,是一种全新的机电设备工作过程仿真解 决方案。

上述软件都提供了 OPC 接口,因此本项目以 MX OPC Server 作为计算机数据服务器,为上述软件的协同 仿真提供了数据访问接口。OPC 全称是 OLE for Process Control,即用于过程控制的 OLE,是针对现场控制系统的一个工业标准接口,是工业控制和生产自动化领域 中使用的硬件和软件的接口标准。基于微软的 OLE(现 在的 Active X)、COM(部件对象模型)和 DCOM(分 布式部件对象模型)技术,在通讯方面是基于通信技术 TCP/IP 基础上所开发的开放平台通信统一架构。OPC 采用客户端 / 服务器模式,通过以太网中的客户端与服 务器构建通信,并在之间进行信息与数据交互。气动机 械手多软件联合仿真的通信原理如图 2 所示。

2.2 机械手的气动回路设计

如图 1 所示,气动机械手由四个执行元件组成,分 别是推料气缸、垂直气缸、水平气缸和真空吸盘。均采 用双轴双作用气缸,而且都是由单电控二位五通换向阀 控制。为了方便调节气缸的运动速度,提高运动的稳定 性,在每个气缸的回路中增加了排气节流方式的节流 阀。为了仿真效果,在 FluidSIM 中,气缸按照实际修 改最大行程,每个气缸都添加了标尺,标尺的标签按 照气缸和磁性开关标签(M1-M5)相对应,用以模拟 气缸到位的信号,例如推料气缸最大行程 40mm,标 签 M1 对应其原点的状态, M2 对应其最大行程的状 态。电磁阀标签为 Y0-Y3,使下一步 PLC 编程更加方 便。单电控二位二通换向阀控制真空发生器的工作,模 拟真空吸盘产生负压。机械手的气动回路图如图 3 所 示,气动回路图设计完成后,插入 OPC/DDE 元件中的 FluidSIM 输入口和输出口,为后续 OPC 通信提供接 口。启动仿真,在电磁阀不通电的情况下,推料气缸、 垂直气缸、水平气缸均处于缩回状态,对应的原点磁性 开关闭合,吸盘没有工作 ;逐个单击换向阀,推料气 缸、垂直气缸、水平气缸均能伸出到位,且对应的伸出 限位开关闭合,吸盘产生真空压力。仿真结果表明了气 动回路图的正确性。

2.3 机械手的 PLC 程序设计

根据气动机械手的控制要求,先画出总体流程图如图 4 所示。结合气动回路图的设计,在 FluidSIM 中, 一 个 OPC/DDE 元 件(FluidSIM In 和 FluidSIM Out) 提供 8 个输入或输出口,但由于它们是作为一个整体, 即相当于对一个字节的数据进行交互,而在 FX PLC 中 的输入输出元件是一个位,可采用数据寄存器 D 对接 FluidSIM 的这类元件。在 FX PLC 中,输入元件 X 是 硬件电路决定的,而不是程序能修改的,不能作为 MOV 指令的目标操作数,也不便于仿真,因此本项目仿真程 序暂时用辅助继电器 M 来代替 X。因此, PLC 的软元 件分配表如表 1 所示,在 GX Works2 中编写用于传输 数据的 PLC 程序如图 5 所示。

2.4 机械手的 MCD 设置

(1)利用三维软件设计气动机械手的三维数字建 模,将模型导入到 NX-MCD 软件进行机电概念设计, 添加模型对应的物理和电气属性。为了实现物料推出、 物料搬运的动画效果,根据机械手的动作要求,在 NX-MCD 中首先要将“会运动的物体”定义为刚体,如物 料、气缸的活塞杆及其连接件,其中 NX MCD 属性设 置和信号配置如图 6 所示 ;(2)需要给物料、料仓内 侧、推料气缸活塞杆连接的零件外侧、待取料平台内 侧、放置平台表面等添加碰撞体,这样物料才能够与其 他物理对象发生干涉碰撞 ;(3)为推料、垂直、水平 等气缸的活塞杆及其连接件添加滑动副和约束,由于垂 直气缸是安装在水平气缸的连接件上,跟随水平气缸的 运动,所以垂直气缸滑动副的基本件要选择水平气缸 ; (4)创建模拟吸盘用于吸取动作,检测区域为吸盘中心 点向下的一个区域,该区域能检测到碰撞体 ;(5)定义 料仓下方的检测传感器作为碰撞传感器,调整适应的检 测长度 ;(6)创建信号适配器,定义控制信号和反馈信 号,控制信号是接收虚拟 PLC 的输出信号,从而控制 气缸的动作,反馈信号是反馈给虚拟 PLC 的输入信号,如检测物料的传感器信号。

3 多软件的协同仿真测试验证

以 MX OPC Server 作为 OPC 服务器,为上述软件的 协同仿真提供通讯数据接口。通过接口 Dev01 为其他软 件提供数据访问和更新服务,使 FluidSIM、GX Works2、 NX MCD 并通过它们的接口 GX Simulator2、OPC 端 口对 MX OPC Server 的组对象进行读写,从而实现机 械设计、PLC 程序设计、气动传动设计、软件虚拟在环 调试效果,使得在整体工作站上的设计更加具有可观性 与便捷性。

首先, 打开 MX OPC SERVER 软件, 搭建 OPC 服 务器。在“Address Space”下创建“New MX Device”,点击“Configure”设置的属性。由于本项目采用虚拟的 PLC,所以“PC side I/F”选择“GX Simulator2”, CPU 型号选择 FX CPU,其他参数默认即可。配置如图 7 所示。

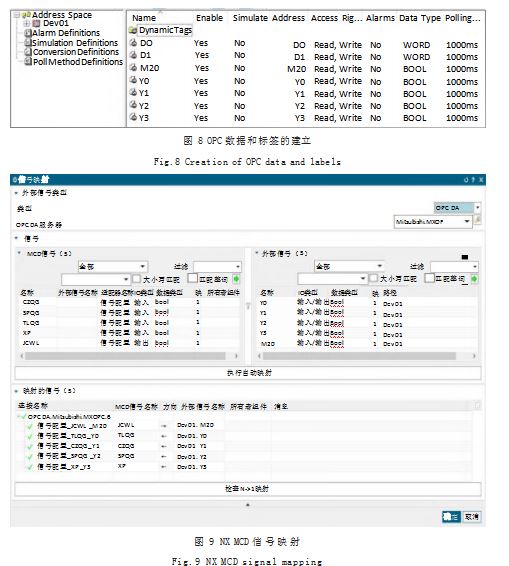

然后,在新建立的设备 Dev01 下新建必要的变量 “New Data Tag”,为了后续监控方便,每个“Name”和 “I/O address”都一致,其中变量 D0 用来接收 FluidSIM 气动回路中的信号并传递给 GX Works2, D1 用来接 收 GX Works2 中的输出信号并传递给 FluidSIM。同样, Y0-Y3 是 GX Works2 传递给 NX MCD, M20 是 NX MCD 传递给 GX Works2,最终配置完成。OPC 数据和标签 的建立如图 8 所示。

最后, 在 FluidSIM 中, 分别双击 FluidSIM Out 和 FluidSIM In 设置它们的属性, OPC 服务器选择 Mitsubishi. MXOPC.6, 项目分别选择 Dev01.D0 和 Dev01.D1。同样, 在 NX MCD 中,点击外部信号配置,选择 OPC DA 的 选项, 添加新服务器 Mitsubishi.MXOPC.6, 完成信号 映射。NX MCD 信号映射界面如图 9 所示。

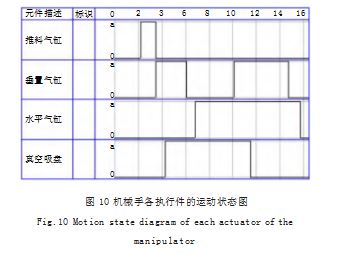

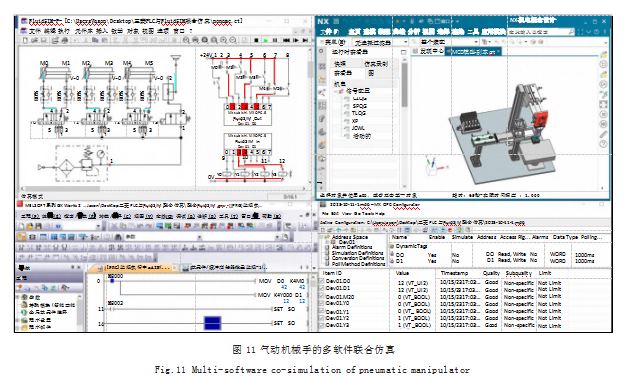

完成所有配置后, 必须先启动 GX Works2 的模拟 仿真 GX Simulator2, 然后再运行 MX OPC Sever 作 为服务器,点击监控,可以看到下方各变量的 Quality 为 Good,表示通信已成功,最后再启动 FluidSIM 和 NX MCD 的仿真,按下启动按钮,机械手各执行元件 按照既定顺序的动作进行,运动状态图如图 10 所示。 当 PLC 程序仿真无误后,将 M 修改为相应地址的 X 即 可下载到实物 PLC 中,实现气动机械手的动作。气动机械手多软件联合仿真如图 11 所示。

4 结语

仿真运行结果表明,各软件间的数据交互实时同 步,气动机械手虚拟仿真运行达到了预期效果。采用 仿真实验方法, 基于 OPC 技术, 以 MX OPC Sever 作 为气动设计软件 FluidSIM、三菱 PLC 编程软件 GX Works2 和机电一体化概念设计软件 NX MCD 数据通 信的桥梁,实现了多个软件数据交互,使设计者和相关 教学人员可以在没有实物的情况下进行液压气动系统、 PLC、机构动作的多软件联合仿真。本文对气动机械手 进行了多软件联合仿真,并未后续在多个软件与多个硬 件之间的虚拟在环实现虚实结合。

将 OPC 技术用于课程教学或设备系统设计中,有助于设计者尽早发现错误、有效改进和优化设计方案, 从而提高研发效率,不仅为自动化工程技术人员开发设 计提供参考,还为课程教学提供一种新的方法,具有一 定的参考价值和借鉴意义。

参考文献

[1] 顾志刚,马晓明,卿宏军.基于OPC技术的FluidSIM与GX Worsk2联合仿真[J].液压气动与密封,2021,41(7):46-50.

[2] 郭联金,马黎俊杰.气动机械手控制系统设计与多软件联合 仿真[J].机床与液压,2021,49(19):94-99.

[3] 靳雷.基于OPC 技术的液气压虚拟仿真平台[J].液压气动与 密封,2022,42(9):72-75.

[4] 石秀玲,付铖.基于OPC技术的PLC全虚拟仿真系统设计[J]. 工业控制计算机,2019,32(3):52-53.

[5] 顾宇峰,王杰.基于MCD的自动化装配站的虚拟仿真设计[J]. 传感器世界,2022,28(9):13-16+32.

[6] 熊有泉,胡圣凯,许熊奥,等.基于MCD和PLC的机器人运料 和AGV小车入库虚拟仿真控制系统设计[J].软件,2023,44(6): 15-20.

[7] 赵永信,黎玲萍.基于OPC UA的MCD气动手抓与PLC 通信 仿真研究[J].装备制造技术,2020(9):20-21+29.

[8] 赵永信,度国旭,吴坚,等.基于TCP的气动手爪MCD模型虚 拟调试的研究[J].机床与液压,2022,50(3):70-72.

[9] 梁生龙,李军利,赵新宽.基于数字孪生的步进滑台远程虚实 同步研究[J].机电工程技术,2022,51(9):122-126.

[10] 亢宗楠,康献民,李宏宇,等.基于数字孪生的机电系统虚拟 调试应用[J].机械制造与自动化,2022,51(2):199-202.