引流砂烧结机理研究现状论文

2024-04-13 11:09:12 来源: 作者:xieshijia

摘要:随着技术的进步,人们开始在钢包上使用滑动水口和引流砂。引流砂与钢液的烧结反应是钢包自开的决定性因素。引流砂与钢液烧结过度,导致钢包不自开则需氧枪手动开浇,不仅会影响连铸的顺行,对钢液的洁净度也会造成破坏,而且手动开浇对工人的安全存在隐患。为了提高钢包自开率,总结了引流砂的种类、性能、影响因素、烧结结构和烧结机理,为引流砂的烧结反应研究提供理论基础。

摘要:随着技术的进步,人们开始在钢包上使用滑动水口和引流砂。引流砂与钢液的烧结反应是钢包自开的决定性因素。引流砂与钢液烧结过度,导致钢包不自开则需氧枪手动开浇,不仅会影响连铸的顺行,对钢液的洁净度也会造成破坏,而且手动开浇对工人的安全存在隐患。为了提高钢包自开率,总结了引流砂的种类、性能、影响因素、烧结结构和烧结机理,为引流砂的烧结反应研究提供理论基础。

关键词:引流砂;烧结结构;烧结机理

随着连铸技术的进步,滑动水口和引流砂开始应用于钢包。滑动水口中需要填充引流砂,用于保护滑板,避免钢液与滑板直接接触。位于水口顶部的引流砂会与钢液接触发生烧结反应。当钢包底部滑板打开时,位于水口底部的引流砂在重力的作用下流出,顶部的烧结层失去支撑力后也会在钢液静压力的作用下破裂,并使钢液随之流出,达到自动开浇的目的。综上所述,引流砂需满足四个条件:①低温烧结。当钢液接触引流砂时能够快速隔绝钢液与水口;②耐火度高。引流砂能够承受较高的温度,避免过度烧结导致钢包无法自开的现象;③流动性好。引流砂具有好的流动性可以承受较大的钢水静压力,避免绷料;④尺寸效应好。在使用过程中,引流砂能够有效的支撑上部材料。在打开滑动水口时,引流砂能实现顺利流出。

1引流砂概述

1.1引流砂的种类

目前钢铁企业常用的引流砂有四种,它们分别为镁质引流砂、硅质引流砂、锆质引流砂和铬质引流砂。

镁质引流砂的主要材料为镁橄榄石,熔点为1650℃~1710℃。镁质引流砂的价格便宜,具有熔点高、导热率低、相变膨胀小、化学性能稳定以及抗金属氧化物侵蚀能力强等特点。镁质引流砂应用于金属模型铸造时,钢包的自动开浇率可达95%;但镁质引流砂应用于金属连续铸造时,钢包的自动开浇率却很低。

硅质引流砂的主要材料为石英砂,熔点高达1680℃~1700℃。硅质引流砂价格低廉,抗钢液渗透能力强,自动开浇率高,实际应用广泛,目前的使用比例约为20%~30%。1200℃以上时硅质引流砂会体积膨胀,引流砂与水口间摩擦力上升,流动性下降,导致钢包无法正常开浇。并且硅质引流砂与钢液反应后,经过钢包开浇随钢液一起进入中间包中,其烧结层与散料层会和中间包上层的炉渣发生反应,导致炉渣碱度降低,增强炉渣对中间包的腐蚀能力,减少中间包的使用寿命。

锆质引流砂的主要材料为锆英石,颗粒呈圆形颗粒形状,熔点为1800℃~2000℃。具有热膨胀率低、导热性好、体积密度大、抗钢水渗透能力强、稳定性好等优点。锆质引流砂不容易烧结,比较适合开浇时间长、出钢温度高的钢种。但锆质引流砂的价格贵,所以较少钢厂使用。

铬质引流砂的主要原料为铬铁矿和石英砂,熔点为1730℃~1750℃。具有比重大、熔点高、流动性好、耐火度高和很强的抗钢液渗透性等特点。当铬质引流砂与钢液的烧结反应过度时,铬质引流砂中的铁氧化物会形成二次尖晶石,使烧结层体积增大并形成裂纹。当钢包自动开浇时,底部引流砂流出,烧结层失去底部引流砂的支撑力,导致烧结层裂纹增大,促进钢包自动开浇。

1.2引流砂的性能

(1)烧结性能。是指引流砂与高温钢液接触时,发生的化学反应的难易程度。烧结性能是引流砂重要性能之一,其好坏直接影响了烧结层的厚度从而影响钢包自开率。引流砂的烧结性过高会使引流砂与钢液发生过度的烧结反应会导致烧结层厚度增加,从而堵塞水口导致钢包无法正常开浇;引流砂的烧结性过低会使引流砂与钢液不易发生烧结反应,则导致引流砂被流动的钢液冲刷上浮,导致钢液渗入水口中,与水口底部的引流砂混合形成钢砂凝固层,导致钢包不能正常开浇。引流砂烧结程度被分为6个等级,0级为完全不烧结,5级为完全烧结,中间部分根据经验分为4个等级,其中2级~3级为最佳烧结程度,开浇率最高。

(2)流动性能。是指引流砂颗粒间流动的能力。当水口打开时,引流砂由于自身重力下落。如果流动能力较差,则其下落速度慢,其对烧结层的支撑力大,导致水口堵塞并影响钢包开浇。流动性能的好坏可以用安息角的大小来判定,引流砂因重力自由下落直至静止后,在平面上会形成一个凸起,形状类似椎体,椎体表面与平面所形成的夹角称为安息角。安息角越小,引流砂流动性越好,安息角越大,引流砂流动性越差。研究表明,安息角为29.3°时,堆叠密度可达3.07g/cm-3,引流砂的烧结程度好,钢包自动开浇率可达97.5%。

(3)热膨胀性能。是指引流砂受热体积膨胀的性能。由于钢包水口体积有限,引流砂受热膨胀,对水口内壁产生挤压,会导致引流砂的烧结层受到水口内壁的支撑力变大。膨胀越大,支撑力越大,从而导致未烧结层内的引流砂摩擦力增加,流动性能变差,下落困难。当钢包底部滑动水口打开时,引流砂不能正常下落,就需要工人使用氧枪进行手动开浇,不仅影响连续浇铸的效率,而且对工人的安全存在隐患。

(4)导热性能。是指引流砂传导热量的能力。引流砂在承受钢液带来的高温时,温度会不断向下传导,导热能力强的引流砂会使烧结层厚度增加。烧结层厚度越大,钢包开浇时,钢液的静压力就越难冲破引流砂的烧结层,钢包的开浇率也就越低。引流砂的导热性能与其材质有关,铬质引流砂的导热性能比硅质引流砂的导热性能好。

(5)耐火度。是指引流砂在高温钢液的作用下达到特定软化程度所需要的温度。耐火度是用来比较引流砂抵抗高温作用的性能,耐火度的大小与引流砂熔点的大小差不多,因此学者们一般采用熔点来表示引流砂的耐火度。熔点高的引流砂耐火度高,不容易熔化成液相,相应的也不会过度烧结,形成的烧结层厚度小且强度低,有利于钢包的自动开浇。相反,熔点低的引流砂耐火度低,引流砂在高温作用下容易熔化液相,烧结形成的烧结层厚度大且强度高,不利于钢包自动开浇。

(6)高温耐压力性能。是指引流砂烧结层可承受的钢液静压力大小。高温耐压力越高,表层烧结层越稳固,钢液难以浸入引流砂,避免引流砂过度烧结,影响开浇。高温耐压力与引流砂的成分和耐火度有关,金从进等实验证明:当其他条件相同时,铬铁矿含量为70%的铬质引流砂,高温耐压力最大;当烧结温度为1500℃~1550℃时,高温耐压力与烧结时间呈正比;当烧结温度达到1600℃时,引流砂的高温耐压力与烧结时间先呈正比后呈反比。

1.3引流砂影响钢包开浇率的因素

1.3.1引流砂的粒度

引流砂的形状大小是散料层流动性的决定性因素。引流砂的棱角越多,散料层流动性越低,钢包的开浇率也越低;圆角的引流砂有利于提高散料层的流动性,其颗粒间摩擦力小,流动性好,避免烧结层崩料导致钢包不自开。目前许多钢厂都采用粗细颗粒结合的引流砂,并进行粒度级配,提高了钢包的自开效率。引流砂的粒度应在0.1mm~2mm且1mm~2mm要占整体引流砂的70%。当引流砂的粒度低于0.7mm时,钢包的开浇率开始下降。综上所述,当引流砂的粒度范围在0.7mm~1.4mm时,引流砂的流动性好,钢包开浇率高。

1.3.2引流砂的含水量

在引流砂加入钢包水口前,需要规范烘烤引流砂,将其水分控制在要求范围内。引流砂中的水分也是许多学者关注的影响因素之一,引流砂中的水分在烧结时会形成水蒸气,使排布紧密的引流砂变得松散,这会导致引流砂的熔化层增大,严重影响烧结性能,烧结层的位置在水口内靠下,在烧结层上面便会形成凝钢层,使开浇困难。通过对比实验,得出含水量为0.15%的引流砂的开浇率明显大于含水量为0.44%的引流砂的开浇率。

1.3.3引流砂的填加剂

填加剂的种类与含量都是引流砂性能的影响因素。研究发现,可通过加入相应的填加剂使引流砂获得对应得物理性能,如低熔点烧结剂、还原剂和润滑剂。目前人们在引流砂中加入石墨作为还原剂,当引流砂中石墨的填加量达到2%~4%时,钢包自动开浇率最高。通过使用容量分别为135t、160t的钢包进行现场工业试验,认为加入0.5%~2%的焦炭可以降低烧结层厚度,提高开浇率。在研究抗酸管线钢钢包自开率影响因素时发现,引流砂的石墨含量在0.8%以上,可以有效改善钢包自开率。

1.3.4引流砂的添加方式

引流砂的填充方式有投放人工抛砂、灌砂桶、导管式灌砂和引流棒。灌砂桶是一种机械设备,能够精准的将引流砂放入水口中;导管式灌砂是指使用导管从钢包上部将引流砂投放入水口中,灌砂桶和导管式灌砂这两种投放引流砂的方式能够使引流砂在上水口形成沙丘状,不出现凹陷或偏移,并且砂子在水口内分布饱满均匀,因此企业一般采用这两种方式填加引流砂。当钢包热修结束后,工人们会将袋装的引流砂抛掷到水口处,但人工抛掷引流砂袋准确都不高,会造成引流砂偏移或出现加砂不饱满的情况,而且连袋抛掷会混入污染物,但节省物力。加入引流砂的方法还可以使用引流棒,在钢包热修结束后装入引流棒,伴随钢包摇正,引流棒进入水口中。

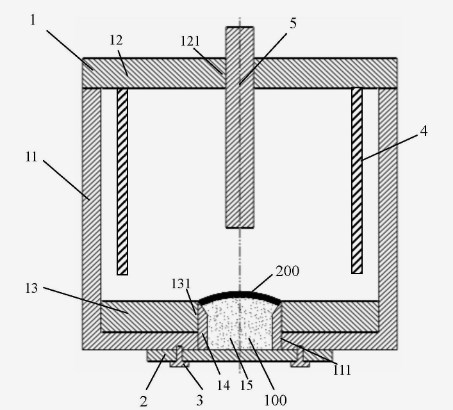

1.4引流砂的烧结结构

引流砂烧结呈现2层结构:第1层为烧结层;第2层为引流砂层。引流砂的烧结结构有三层,分别为熔化层、烧结层和未反应层。当钢液与引流砂直接接触时,高温的钢液使最上层的引流砂熔化形成熔化层;引流砂的烧结层是由低温的熔化层转变而来,随着温度降低,液相减少,烧结层不断增加;烧结层下方的温度更低,液相几乎消失,称之为未烧结层。上层的引流砂被钢液冲刷熔化后,钢液会进入水口填补上被熔化的引流砂的位置,因此他提出凝钢层、烧结层和散料层三层的水口内引流砂结构。引流砂的烧结结构分为三层:烧结层、部分烧结层、未烧结层。其中烧结层还分为致密层和多孔层。由于现实中引流砂的导热系数较小,引流砂的温度随着与钢液的距离增加而迅速下降,因此引流砂的烧结层(包括部分烧结层)会很薄。与钢液接触的烧结层非常致密,其厚度仅为1mm左右,在此之下的烧结层则开始出现较多的孔洞,并且其中大多数的引流砂并没有发生烧结反应。结合学者们对于水口内引流砂结构的分析,本文总结出了由反应烧结层、高温烧结层和散料层三层结构组成的水口内引流砂烧结结构。

钢包能否自动开浇主要受引流砂烧结层的影响,因此对于烧结层的研究是重中之重,完整掌握反应烧结层的烧结机理才能更好的把控钢包自动开浇。

2引流砂烧结机理

2.1硅质引流砂烧结机理

研究表明硅质引流砂中碱性长石具有软化温度低、高温黏度大、熔化温度区间大等特点,碱性长石与石英砂按一定比例混合使用,可以避免钢液渗入砂层中温度较低部位与高熔点石英砂凝成钢砂结块。硅质引流砂烧结程度与烧结时间和碱性长石的含量呈正比。实验表明,硅质引流砂烧结是通过生成液相进行的,首先硅质引流砂中富含钠、钾的长石熔化,形成液相,连接砂子颗粒,形成烧结层。利用高纯度硅砂和碱性长石制作的硅质引流砂进行烧结实验,实验研究表明,硅质引流砂的烧结层密度与引流砂中碱性氧化物含量、烧结温度呈正比,硅质引流砂的烧结层密度与石英砂纯度呈反比。

2.2锆质引流砂烧结机理

研究发现,由莫来石(硅酸铝)和锆英石(硅酸锆)组成的锆质引流砂,在没有钢液接触的情况下也能进行烧结,其烧结机理是莫来石颗粒会与锆英石反应生成液相和氧化锆,锆英石分解产生的细小氧化锆会在液相中大量析出。锆英石在高温下会分解成氧化锆和富SiO2玻璃相。研究锆质引流砂烧结时发现,锆质引流砂中的石英颗粒会熔化,锆英石颗粒也会受热分解出SiO2,熔化后的SiO2玻璃相会将锆英石颗粒黏结起来。引流砂中的杂质会与石英反应生成复杂的硅酸盐,同时促进锆英石的分解形成更多黏结相,从而加剧引流砂烧结。锆英石中存在十字石的低熔点杂质,低熔点杂质的质量分数越高,锆质引流砂与钢液发生烧结反应的程度也越高。

2.3铬质引流砂烧结机理

制备铬质引流砂片进行烧结实验,研究发现随着烧结时间的增加,液相逐渐增加,而石英相逐渐减少直至消失,研究表明石英相中的SiO2与铬铁矿相中其它氧化物如Al2O3、FeO、MgO等反应形成液相。这些液相将铬铁矿和石英颗粒黏结在一起,从而引起铬质引流砂烧结。研究发现:铬质引流砂的铬铁矿质量分数对其耐火度和高温耐压能力有影响,当铬铁矿质量分数为60%时,引流砂耐火度最低为1610℃;当铬铁矿质量分数为70%时,引流砂高温耐压能力最高。研究表明,当铬质引流砂中铬铁矿砂和石英砂的配比为2时,其烧结性能最好。在引流砂中加入适量的球形铸造砂和炭黑,可以提高引流砂的流动性能和抗钢液渗透的性能。

2.4钢液导致引流砂烧结的研究现状

以实验室试验和工厂现场试验相结合的方式,研究了与钢液接触后高纯石英砂的烧结机理以及选取可使连铸钢包自开的原料配比,研究发现,高纯石英砂中加入适量的碱性长石可以使连铸钢包的自开率接近于100%。

通过实验室试验,研究了不同氧化铝含量对铬质引流砂烧结行为的影响,研究发现,在钢液与引流砂的反应中,含有氧化铝小于5%的铬质引流砂中氧化铝颗粒更有利于引流砂的烧结,而含有氧化铝大于10%的铬质引流砂中氧化铝颗粒起到抑制烧结的作用。同时研究了普通钢铁对铬质引流砂烧结行为的影响,研究发现,钢液中的微量Mn元素、Al元素甚至是Fe元素都会参与钢砂反应,其生成的液相会加剧引流砂的烧结。

通过对普钢和含锰钢对锆质引流砂烧结影响进行研究,研究发现,钢液中Mn元素、Al元素、Fe元素均与锆质引流砂发生反应,钢砂的主要反应是钢液中的Mn元素与引流砂中SiO2的反应,此外,研究还发现,钢中Mn含量对锆质引流砂的烧结有显著影响。

3结论

(1)采用何种引流砂需要现场的具体把控。如果是普通钢种,出钢温度不高且精炼时间较短则用硅质引流砂或普通铬质引流砂即可,开浇率高且价格便宜;若是高合金钢,出钢温度高并且精炼时间长,则需采用精配铬质引流砂或锆质引流砂,开浇率高但价格昂贵。

(2)不同的引流砂,性能不同。镁质引流砂和硅质引流砂烧结性能好开浇率低;锆质引流砂耐高温烧结性能差;铬质引流砂开浇率高污染小。

(3)引流砂烧结结构由反应烧结层、高温烧结层和散料层三层结构组成。

(4)成分不同的引流砂,烧结机理不同。