叶片背面改型对轴流风机性能和压力脉动特性的影响论文

2024-04-13 10:59:05 来源: 作者:xieshijia

摘要:以小型轴流风机为研究对象,设计了光滑、凸槽、凹槽3种不同叶片背面形式的风机模型,并采用SST k-ω湍流模型研究其定常性能和非定常压力脉动特性。研究结果表明,3种轴流风机模型的全压-流量特性曲线基本一致,差别不明显,即叶片背面增加凸槽或者开槽对轴流风机的外特性影响较小。此外,叶轮和导叶各个监测点处的压力脉动规律一致,其脉动主频均位于叶频及其倍频处,脉动幅值随着倍频增加而减小。模型model 1由于凸槽叶型对流体的调制作用,叶轮流域内流体分布更加均匀,其压力脉动强度最低,而模型protype 0和model

摘要:以小型轴流风机为研究对象,设计了光滑、凸槽、凹槽3种不同叶片背面形式的风机模型,并采用SST k-ω湍流模型研究其定常性能和非定常压力脉动特性。研究结果表明,3种轴流风机模型的全压-流量特性曲线基本一致,差别不明显,即叶片背面增加凸槽或者开槽对轴流风机的外特性影响较小。此外,叶轮和导叶各个监测点处的压力脉动规律一致,其脉动主频均位于叶频及其倍频处,脉动幅值随着倍频增加而减小。模型model 1由于凸槽叶型对流体的调制作用,叶轮流域内流体分布更加均匀,其压力脉动强度最低,而模型protype 0和model 2的叶片调制作用较弱,其内部流体脉动较为强烈,压力脉动的幅值也较高。综合轴流风机效率和噪声指标,模型model 1不仅能保证风机的全压性能,还能实现较小的脉动,其综合性能最佳。

关键词:轴流风机;叶片背面改型;全压特性;压力脉动;叶片调制

Effects of Blade Back Modification on the Performance and Pressure Fluctuation

Characteristics of Axial Flow Fans

Li Qianqian1,2,Tang Deli1,Lou Xiao1,Lu Yi1,Bie Fengfeng1,Zhu Xiaoqu3(1.College of Mechanical Engineering,Changzhou University,Changzhou,Jiangsu 213164,China;

2.Zhejiang Province Postdoctoral Workstation,Zhejiang Jindun Fan Co.,Ltd.,Shaoxing,Zhejiang 312363,China;

3.Sinopec Ningbo Engineering Co.,Ltd.,Ningbo,Jingsu 315100,China)

Abstract:Taking a small axial flow fan as the research object,three fan models with different blade back modification(smooth,convex groove,and groove)are designed,and the steady performance and unsteady pressure fluctuation characteristics are studies by SST k-ωturbulence model.The research results indicate that the characteristic curves of total pressure with flow rate for the three models are basically consistent without obvious discrepancy.In other words,adding convex grooves or slots on the blade back has little impact on the external characteristics of the axial flow fan.In addition,the pressure fluctuation patterns at various monitoring points of the impeller and guide vanes are consistent,where the dominant frequency of fluctuation is located at the blade passing frequency(BPF)and its harmonics,and the fluctuating amplitude is decreased with the increase of the harmonics.Due to the modulation effect of the convex groove blades on the fluid,model 1 has a more uniform distribution of fluid in the impeller domain,resulting in the lowest intensity of pressure fluctuation.However,the weaker blade modulation effect in protype 0 and model 2 leads to stronger internal fluid fluctuation and higher amplitude of pressure fluctuation.Considering both efficiency and noise indicators in the axial flow fan,model 1 can not only ensure the total pressure performance,but also can achieve smaller fluctuation,hence the comprehensive performance of model 1 is the best.

Key words:axial flow fans;blade back modification;total pressure characteristics;pressure fluctuation;blade modulation

0引言

作为给流体输送提供动力的重要设备,轴流风机具有风量大、风压小、能耗低等特点,在能源、农业、钢铁等工业和日常生活中具有广泛应用[1]。随着节能环保产品和噪声污染防治政策的推行,节能高效和低噪声逐渐成为衡量轴流风机性能的关键技术指标,兼具效率和噪声性能也成为研究人员的热门课题。

近年来,国内外学者在保证轴流风机效率的基础上,针对风机低噪声设计开展了一系列研究,包括叶轮结构[2-8]、叶片数[9-10]、导叶结构[11-13]、叶顶间隙[14-15]等参数改变对轴流风机内部流动和噪声性能的影响。例如,王本义[9]借助数值模拟手段,以提高效率和降低噪声为目标,对某种型号的城际动车组用离心风机进行了优化设计,通过采用响应面法得到了最优性能下风机的叶轮直径、叶片数量、进口角、出口角等几何参数。Liu等[11]利用开孔金属泡沫材料制作新型轴流风扇壳体,采用三维瞬态数值模拟方法研究该壳体对风机空气动力学和声学性能的影响。Lian等[12]研究了3种波形前缘形式的静叶结构对单级轴流风机噪声性能的影响规律,并通过Delayed-Detached Eddy Simulation(DDES)和声类比理论分析揭示了其噪声控制机理。Dian等[14]设置了3种叶尖小翼位置对轴流风机内部流动和噪声的影响,并结合试验结果验证了数值模拟的准确性。

风机气动噪声一部分来源于叶片和导叶动静干涉作用以及叶片后缘的涡流脱落现象[16]。动静干涉与涡流脱落等行为会产生一定的压力脉动,因此可通过降低压力脉动幅值进而有效降低噪声[17]。例如,Zhang等[18]对一款轴流风机的后缘结构进行优化,降低了后缘结构处的压力波动幅度,最终使得低频宽带噪声下降明显。蔡建程等[19]探究了离心风机在离散频率处的压力脉动与风机噪声的相干关系,继而表明离心风机在离散频率处的压力脉动决定了噪声特性。曾耀宗等[20]通过采用U形隔舌设计改善了离心泵内部流动,同时降低了蜗壳隔舌区的压力脉动,有效改善了蜗壳内的流体噪声。谈明高等[21]对喷水推进泵的进水流道结构进行组合优化,降低了压力脉动幅值与流动诱导噪声,表明了压力脉动与流动噪声具有一定的相关性。

本文以小型轴流风机为研究对象,基于ANSYS Flu⁃ent三维数值仿真方法,开展叶轮叶片背面结构改型对轴流风机压力脉动和内部流动特性的影响研究,旨在揭示叶型优化对风机噪声的控制机理,并为高效低噪声风机的设计提供参考。

1轴流风机三维造型与数值模拟方法

1.1三维造型

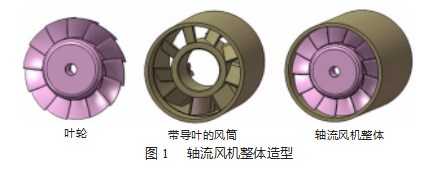

轴流风机整体三维造型如图1所示,主要由叶轮和带导叶的风筒组成,导叶与风筒固定连接,叶轮通过旋转轴与导叶连接,因此叶轮外径与风筒内径存在一定间隙,即叶顶间隙,为0.1 mm。其中,叶轮和导叶外缘分布着若干个形状相同且等距分布的叶片,叶片数分别为13、9。叶轮直径为26.6 mm,轮毂直径为16.2 mm。叶轮转速为98 000 r/min,设计流量为13 L/s。

为探究叶片背面改型对风机性能和压力脉动特性的影响,设计了3种不同形式的叶片背面,如图2所示。第1种风机模型protype 0的叶片背面为光滑叶片;第2种风机模型model 1的叶片背面上加装凸槽;第3种风机模型model 2的叶片背面上开凹槽。其中,model 1的凸槽和model 2中的凹槽分布在相同的叶片位置上。3种模型除了叶轮叶片背面的形式不同之外,其他部件的结构均相同。

1.2网格划分

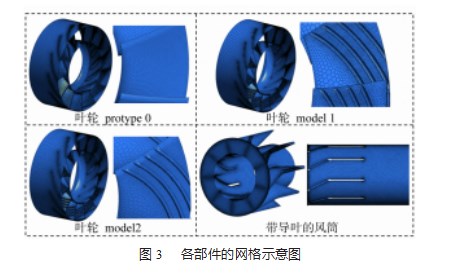

采用ANSYS Fluent Meshing 2021 R1软件对轴流风机各部件进行网格划分,采用的多面体网格可以更好地适应复杂几何形状[22]。将叶轮设置为旋转部件,其他均为静止部件,动静区域的相界面采用interface进行连接。其中,对各个叶片的边界层进行局部加密处理,使其对内部流场的捕捉更为精准。3种风机模型均采用相同的网格划分方式,流体域模型总网格数约为230万,网格示意图如图3所示。

1.3数值模拟方法

轴流风机的工作介质通常是低速空气,其流速通常远小于0.3马赫。在低速流动的范围内,空气可以被视为不可压缩流体。风机内部流动雷诺数较高,故轴流风机内部流动是三维不可压缩的湍流流动,对轴流风机内部流动的数值模拟在商用软件ANSYS Fluent 2021 R1中进行。

在定常计算中,由于SST k-ω湍流模型兼具了k-ε和k-ω两种湍流模型的优势[23],因此本文选用SST k-ω湍流模型。此外,本文采用SIMPLEC算法求解压力-速度基;动量、湍动能和湍流耗散率均采用二阶迎风格式进行插值,并将数值计算的收敛精度设置为10-5;采用多重旋转坐标系方法[24],将叶轮流域设置为旋转区域,其余流域均设置为静止区域;选取速度进口为进口边界条件,压力出口为出口边界条件。

为了增强非定常计算的收敛性,本文选取定常计算收敛后的结果作为非定常计算的初始条件。旋转叶轮和静止导叶、风筒之间的相对运动采用滑移网格进行模拟。此外,选取叶轮旋转1°所需时间作为非定常计算的时间步长,约为1.700 68μs。非定常计算总共为8个叶轮转动周期,本文选取后4圈的计算结果用于后续分析。

2数值模拟结果与分析

2.1风机性能结果

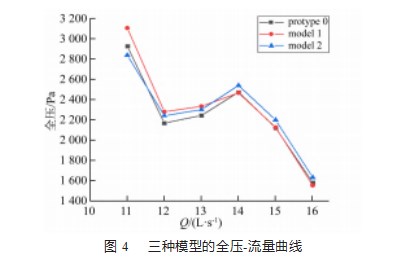

提取3种模型的定常数值模拟结果并绘制对应的性能曲线,如图4所示,数值模拟的流量范围为11~16 L/s。从全压-流量曲线中可以看出,在较小流量下,model 1的全压较高,而在较大流量下,model 2的全压较高。当流量为13 L/s时,model 1的全压最高,model 2次之,protype 0的全压最低。但在所模拟的流量范围内,3种模型的全压-流量曲线较为接近,差别不大。

2.2监测点布置方案

大量数值模拟和试验研究发现[25-27],风机振动噪声的产生与流体压力脉动具有强相关性,故本文选用压力脉动幅值作为衡量风机振动噪声强弱的指标。

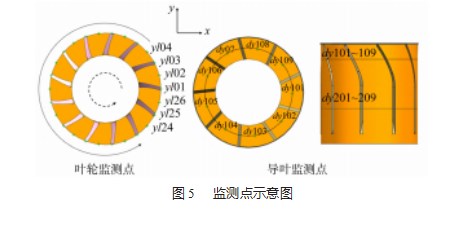

在非定常计算中可设置一系列监测点用于记录轴流风机各部件内的压力脉动,压力监测形式为Vertex Aver⁃age Static Pressure。由于叶轮和导叶是轴流风机的重要部件,故在其上布置监测点,如图5所示。图中黑色箭头表示叶轮的旋转方向。选取叶轮轴向中间平面,在靠近叶片外缘且直径为26.7 mm的圆周上均布26个监测点,每个监测点均位于所在弧线的中点上。其中,第1个监测点yl01位于x轴正方向上,其余监测点沿着叶轮旋转方向按顺序排布。导叶叶片由于在轴向方向上角度发生了较大变化,故选取了两个轴向平面(dy1和dy2)。在每个轴向平面直径为21.2 mm的圆周上均设置9个监测点,每个监测点均位于所在弧线的中点上。其中,第一个监测点dy101和dy201均位于x轴正方向上,其余监测点逆着叶轮旋转方向按顺序排布。

2.3叶轮频域特性分析

取非定常计算稳定的后4个周期内的时域信号作快速傅里叶变换(Fast Fourier Transform,FFT)得到对应的频域信息。

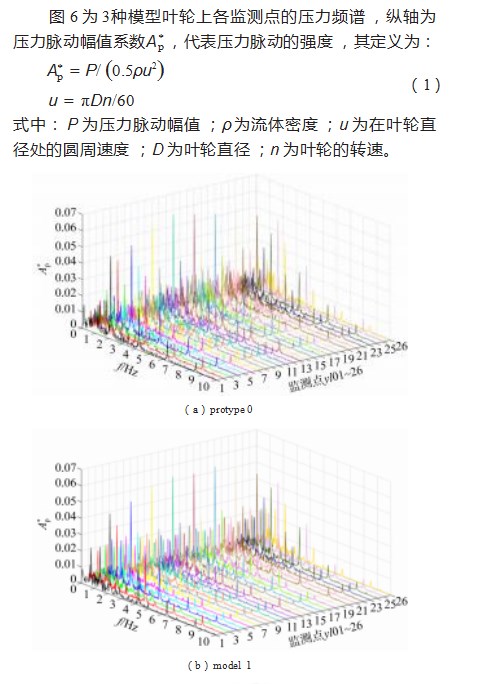

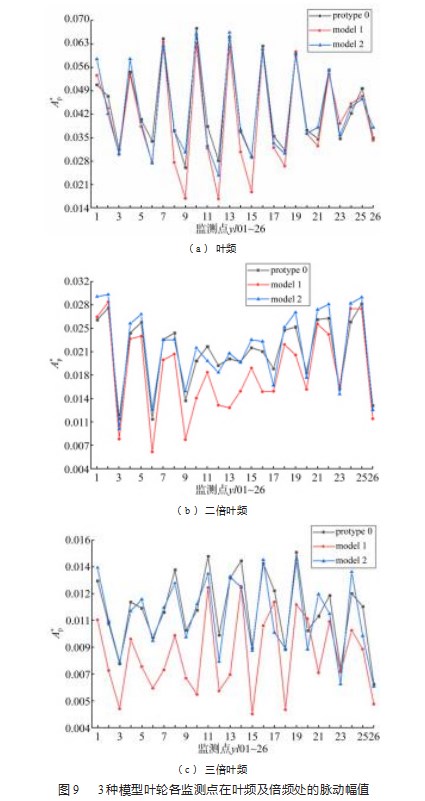

由于各风机模型的转速为98 000 r/min,故其轴频为1 633.33 Hz;而叶轮上有13个叶片,故叶片通过频率(以下简称叶频,BPF)为21 233.33 Hz,二倍叶频(2BPF)为42 466.67 Hz,三倍叶频(3 BPF)为63 700 Hz。从图6可以看出,3种模型叶轮上各监测点的压力脉动主频均位于叶频及其倍频处,且脉动幅值随着倍频的增加而减小。这说明3种模型叶轮流域均受到叶轮的旋转干涉作用,动静干涉作用占据主导地位。每种模型中监测点yl01~yl26上的压力脉动分布规律一致,但幅值略有差异。

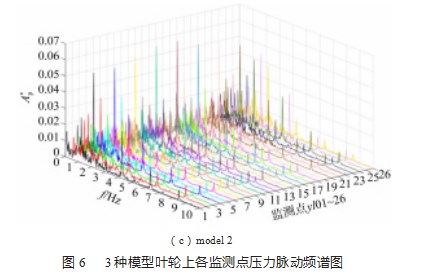

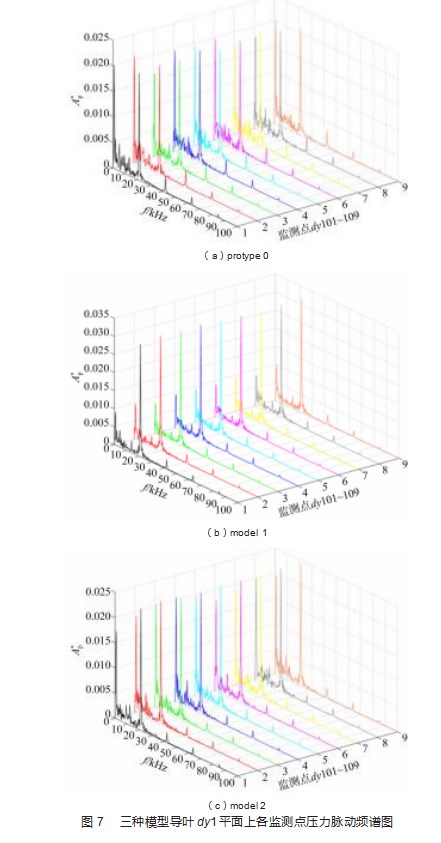

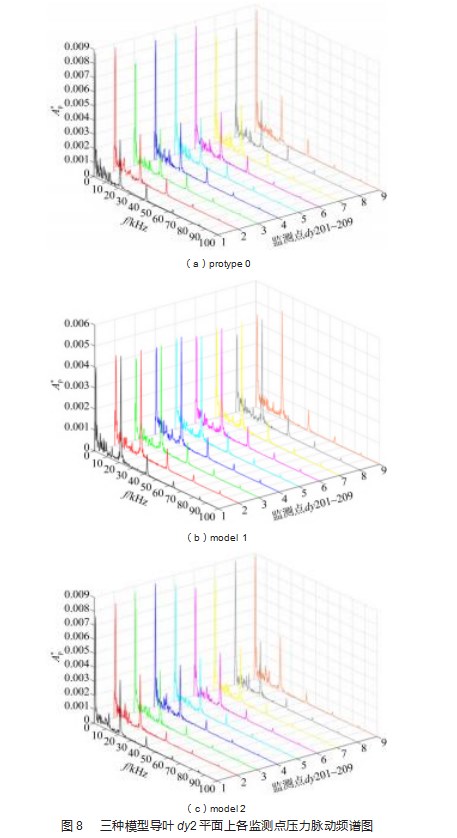

2.4导叶频域特性分析

图7~8分别为3种模型两个导叶平面上各监测点的压力频谱图。可以看出,3种模型导叶在2个平面上各监测点的压力脉动主频也均位于叶频及其倍频处,且随着倍频的增加,脉动幅值衰减较为明显。对比图7、图8可知,dy2平面上各监测点的压力脉动幅值明显小于dy1平面。与图6相比,图7和图8中导叶上各监测点的压力脉动强度远远小于叶轮。由此可知,轴流风机的叶轮旋转,与静止导叶进行动静干涉产生压力脉动,该脉动幅值在叶轮处较大,在导叶处较小,即随着与动静干涉源头的距离增大,压力脉动强度逐渐削弱。

2.5压力脉动与流场关联性分析

为了进一步说明叶片背面对风机压力脉动分布特性的影响,将3种模型叶轮各监测点在叶频、二倍频及三倍频处的脉动幅值提取出来,如图9所示。从图9中可以明显看出,随着倍频增大,压力脉动幅值逐渐降低。在叶频BPF处,叶轮圆周方向上的脉动幅值共出现9个峰值,这与导叶和叶轮的干涉作用有关。此外,protype 0和model 2的脉动幅值较为接近,model 1的脉动幅值较低,尤其在监测点yl09-yl 15较为明显。在二倍叶频2BPF处,model 1的脉动幅值低于其他两个模型,尤其在监测点yl06-yl 16较为明显。类似地,在三倍叶频3BPF处,protype 0和model 2的脉动幅值明显高于model 1。

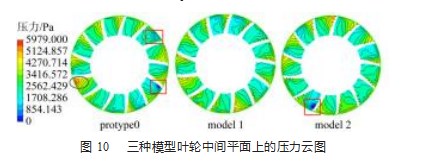

结合风机内部流场对3种模型压力脉动呈现不同特性进行分析,得到叶轮轴向中间平面的压力云图如图10所示。图中黑色实线表示压力等值线,对相邻压力等级的面进行区分。可以看出,在模型protype 0的叶片流域中出现了压力局部最大值(图中黑色圆圈所示)和最小值云团(图中红色方框所示)。模型model 1由于凸槽叶片的作用,叶片流域中的压力分布更为均匀,局部最大和最小值的压力云团也基本消失。在模型model 2中,凹槽叶片对叶片间流体的调制作用较小,部分叶片仍出现了局部最小值的压力云团。

3结束语

本文选用SST k-ω湍流模型针对3种具有不同形式叶片背面(光滑叶片、凸槽叶片和凹槽叶片)的轴流风机进行三维数值模拟计算,得到了其性能结果及压力脉动在各部件内的分布特性,最后结合风机内部流动揭示了叶轮叶片背面结构对风机脉动性能的影响机理。

(1)3种具有不同叶片背面形式的轴流风机模型,其全压-流量曲线基本一致,差异不明显;

(2)在保持轴流风机性能的前提下,model 1(凸槽叶片)可增强叶轮流域内的压力均匀性,削弱二次流对风机内部流动的负向作用,故其脉动强度最小,对风机内部的压力脉动抑制效果最佳。

(3)模型protype 0(光滑叶片)和model 2(凹槽叶片)叶片内部出现了局部压力高值区域和低值区域,叶片对流体均匀流动的调制作用较弱,故其脉动强度相比模型model 1(凸槽叶片)较大。

参考文献:

[1]胡斯特,曹庆明,李跃飞,等.半开式轴流风机叶顶非均匀倒圆对泄漏流和噪声的影响[J].风机技术,2023,65(3):54-58.

[2]潘虹宇,杨爱玲,游骏杰,等.加弯叶型在轴流风机噪声控制中的应用研究[J].热能动力工程,2016,31(1):99-104,138.

[3]张旭,龚玉祥,郭荣荣,等.凹坑叶片对前置机架轴流风机的性能影响研究[J].风机技术,2023,65(1):16-23.

[4]于涛,弭瑞阳,刘正杨,等.叶片前缘障碍物对轴流风机气动噪声的影响[J].山东建筑大学学报,2023,38(1):25-31,39.

[5]YE X,DING X,ZHANG J,et al.Numerical simulation of pres⁃sure pulsation and transient flow field in an axial flow fan[J].En⁃ergy,2017,129:185-200.

[6]杨天康,叶学民,刘洋,等.叶顶开槽-小翼结构对轴流风机性能和噪声影响的数值研究[J].动力工程学报,2023,43(9):1123-1131.

[7]李妥,刘志伟,孔维双,等.基于周向涡量的农用通风机叶片表面凹槽分析[J].中国农业大学学报,2022,27(5):51-60.

[8]汤湘杰,李科军,应立军.叶片后缘加厚对轴流风机性能的影响[J].流体机械,2022,50(1):45-52.

[9]王本义.某型城际动车组牵引变压器冷却单元用离心风机优化设计[J].机电工程技术,2020,49(6):118-121.

[10]姜晨龙,朱兴业.轴流风机结构优化设计及内部流动特性分析[J].排灌机械工程学报,2022,40(7):707-713.

[11]LIU N,JIANG C,HUANG L,et al.Effect of porous casing on small axial-flow fan noise[J].Applied Acoustics,2021,175:107808.

[12]LIAN J,TONG H,ZHANG L,et al.Numerical study on the duct noise control of single-stage axial flow fan with wave lead ing edge stator blade configurations[J].Journal of Applied Math⁃ematics and Physics,2023,11(8):2503-2514.

[13]陈得胜,白新奎,张振民,等.基于人工神经网络和遗传算法的动叶可调轴流风机后导叶数值优化[J].热力发电,2021,50(10):142-149.

[14]DIAO L,GE F,LIU Y,et al.Effect of tip winglet position on tip flow and noise of axial flow fan[J].Heliyon,2023,9(8).

[15]成铠,陈云瑞,孟凡杰,等.叶顶间隙非均匀对大型轴流风机性能的影响[J].西安交通大学学报,2022,56(10):180-189.

[16]SHARLAND I J.Sources of noise in axial flow fans[J].Journal of Sound and Vibration,1964,1(3):302-322.

[17]何源,桂荔,王灿星.离心通风机气动噪声研究现状与分析[J].风机技术,2014,56(5):72-79.

[18]ZHANG W,YUAN J,ZHOU B,et al.The influence of axial-flow fan trailing edge structure on internal flow[J].Advances in Mechanical Engineering,2018,10(11):1687814018811745.

[19]蔡建程,鄂世举,蒋永华,等.离心风机振动噪声及压力脉动实验研究[J].中国机械工程,2019,30(10):1188-1194,1206.

[20]曾耀宗,张曼斐,张宏等.隔舌形状对离心泵内部流体噪声的影响[J/OL].水泵技术,1-6[2023-12-18]http://kns.cnki.net/kc⁃ms/detail/21.1190.th.20230928.1416.008.html.

[21]谈明高,胡胜,吴贤芳,等.基于流动诱导噪声的喷水推进泵进水流道优化[J/OL].华中科技大学学报(自然科学版),1-7[2023-12-18]https://doi.org/10.13245/j.hust.240752.

[22]MASI M,LAZZARETTO A.CFD models for the analysis of ro⁃tor-only industrial axial-flow fans[M]//Proc.of Fan 2012.2012.

[23]LI Q,ZHAO G,WU C,et al.Investigation on the energy ex⁃change characteristics of the regenerative flow pump in an auto⁃mobile fuel system[J].Journal of Fluids Engineering,2020,142(11):111206.

[24]谭欢,郑维师,王正金.基于Fluent的搅拌器固液两相流数值模拟[J].机电工程技术,2022,51(9):191-193.

[25]LI Q Q,ZHU D S,LUO M H,et al.Investigation on the pressure fluctuation characteristics for a regenerative flow pump under different blade arrangements[J].Journal of Fluids Engineering,2022,144(10):101208.

[26]ZENG G,LI Q,WU P,et al.Investigation of the impact of split⁃ter blades on alow specific speed pump for fluid-induced vibra⁃tion[J].Journal of Mechanical Science and Technology,2020,34:2883-2893.

[27]WU C,LI Q,ZHENG F,et al.Improve of unsteady pressure pulsa⁃tion based on jet-wake suppression for a low specific centrifugal pump[J].Journal of Fluids Engineering,2021,143(11):111202.