铝电解槽用高性能绝缘材料生产的创新工艺技术论文

2024-02-27 10:08:05 来源: 作者:heting

摘要:通过研究开发,成功开发出铝电解槽用高性能绝缘材料生产成套创新工艺技术,着重介绍主要的创新技术:有机物与无机物成膜融合技术、连续均匀的粉体成膜技术、复杂体系的成形技术及关键工艺技术条件等;这些创新工艺技术经生产实践,产品成品率达到98.5%,生产安全可靠,工艺技术先进,取得了显著的经济效益。

摘要:通过研究开发,成功开发出铝电解槽用高性能绝缘材料生产成套创新工艺技术,着重介绍主要的创新技术:有机物与无机物成膜融合技术、连续均匀的粉体成膜技术、复杂体系的成形技术及关键工艺技术条件等;这些创新工艺技术经生产实践,产品成品率达到98.5%,生产安全可靠,工艺技术先进,取得了显著的经济效益。

关键词:预焙铝电解槽,绝缘材料,创新技术,技术条件

铝对人类和国家发展的重要性不言而喻,我国在发展电解铝的道路上已取得了令世人瞩目的显著成就,不仅仅是在铝产量上雄踞世界各国第一,而且在技术的发展上也走在世界的前列,拥有世界目前最大容量的660kA预焙铝电解槽生产技术、拥有单一系列最大系列电压高达1800V等级要求的电解铝生产系列、拥有世界400kA~660kA超大型容量铝电解槽产能和生产系列最大和最多的国家、拥有铝电解的单位直流电耗比世界平均水平还低446kW·h(据世界铝协2020年统计数据)的世界领先水平等等,这些显著成绩的取得与我国的国家集中办大事、行业上广大科技工作者的奋发努力以及开发研究成功的一系列科技成果和应用分不开的。

在我国的大型预焙铝电解槽成套工艺技术开发和大型预焙铝电解槽建设发展和生产过程中,由于电解铝属于强大电流强度(一般在400kA~660kA)、高电压等级、高温(960℃左右、启动初期或发生病槽时可达到1100℃)熔盐等条件下生产,对每台电解槽和系列电解槽的绝缘要求十分严格,高性能绝缘材料的研究开发与应用是保证大型预焙铝电解槽平稳运行和安全生产起着特别重要的关键性作用。一旦铝电解槽发生短路或接触不良,易出现打火花、电弧、爆炸等现象,造成人身和设备事故,严重时,还会造成系列停产;而且,电解用直流电,槽上电气设备用交流电,若直流电窜入交流系统,将会引起设备事故。我国大型预焙铝电解槽系列生产中,因绝缘材料性能问题,发生多起爆炸、人身伤害等,造成全系列停产、重新启动等,经济损失特别巨大,可谓触目惊心!

为此,研究开发满足现代铝电解需要的高性能的新型绝缘材料既是铝工业发展的迫切需要,也是保障人们人身安全、设备安全和行业可持续发展的紧迫需要,具有十分重要的现实意义。

1铝电解用传统绝缘材料生产的工艺技术

我国传统的铝电解用绝缘材料生产工艺技术大体上分为两种:一种是BMC生产工艺,另一种是SMC生产工艺。

1.1 BMC生产工艺技术

BMC是bulk molding compound或DMC(dough molding compound)的缩写,称为团状模塑料。主要原料由短玻纤、不饱和树脂、低收缩添加剂,填料即各种助剂组成。BMC大多经过化学增稠,玻璃纤维含量在9%~25%之间,短切长度范围在3mm~25mm,填料比SMC高,而玻纤含量大多比SMC低。因此,其机械性能不如SMC,但成型参数、模具类型及设计都和SMC工艺相似。BMC团料流动性、成型工艺性及制品的外观会比SMC好,成型薄壁、狭窄等精细复杂结构的制品突显优势。广泛应用于运输车辆、建筑、电子、电气等行业。

BMC生产工艺过程,首先,将配方中的树脂和低收缩、引发剂等液体组分称量好,在高速分散机上充分分散,搅拌均匀制备成糊状。其次,将配方中的粉体填料一部分加入料糊中充分搅拌。把配方中的另外一部分填料投入捏合机里,接着把搅拌好的料糊倒入捏合机中搅拌5分钟左右,使之均匀混合,即看不到白色干粉及颜色不花即好。再次,按配方中的短玻纤称量好,并在开机的状态下缓慢的撒落到搅拌均匀的料糊上,经过大约5~8分钟强力搅拌至短玻璃纤维都被料糊包覆浸透,即看不到白玻纤为标准,也不宜搅拌过久而折断玻纤引起降低制品的强度。最后,将搅拌好的团料倾倒入箱,表面要用薄膜密封好存放24小时候再进行模压。

1.2 SMC生产工艺技术

SMC是Sheet molding compound的缩写,即片状模塑料。主要原料由SMC专业玻纤、不饱和树脂、低收缩添加剂,填料即各种助剂组成。我国于上世纪80年代末,引进了国外先进SMC生产线和生产工艺,广泛应用于运输车辆、建筑、电子、电气等行业。

SMC生产过程,主要包括树脂糊制备和上糊操作,纤维切割与沉降、玻纤浸渍、SMC片料的收卷、稠化等过程。(1)树脂糊的制备及上糊操作。按配方要求,先将树脂、低收缩剂和引发剂以及助剂在低剪切力下混合搅拌均匀后,再把脱模剂和填料投入混合搅拌,使温度达到32℃~37℃为止。然后经过计量装置一个静态混合器,直接按比例分为两部分流入片材机的上糊区,另外配置好的氧化镁糊和颜料糊通过计量泵分别输入和料糊静态混合器混合在一起,并将其均匀混合后输送到片材机的上下两个料槽里。

(2)纤维切割与沉降。粗纱的切割器位于机组的上部,整个切割器沉降过程在一个密闭的空间进行。切割器也不采用三辊式结构,刀辊上的刀片间距要均匀,并且沿芯轴长度交错安置,一减少在切割器运转过程中的冲击振动。切割速度一般为80mm/min~130mm/min较为合适。为了保证粗纱降落的均匀性,可以安装一个打纱辊,促使纤维均匀沉降下来。

(3)浸渍和收卷。经过涂布树脂糊的下承载膜在机组的牵引下进入短切纤维的沉降处,切割好的短纤维均匀的沉降在树脂糊上,随传动装置离开沉降处,并将涂有树脂糊的上承载膜相叠合,然后进入由一系列错落的排列的辊阵中,在张力和压辊的揉捏作用下,使短纤维和树脂糊紧紧压在一起,经过多次反复,驱赶其中的气泡,使片材压紧成均一厚度。最后有收卷装置收卷装箱。

(4)稠化和存放。SMC片材从机组卸下来后,一般要经过稠化室在40度至50度的温度下增稠12个小时,当其黏度达到模压黏度范围(10000~60000pa·s)并稳定后,才可以进行模压生产。SMC片材的储存时间和储存状态和条件有关。为防止苯乙烯挥发,SMC存放时,必须用非渗透性薄膜密封包装。

2铝电解用高性能绝缘材料生产的创新工艺技术

由于铝电解属于强大电流强度(一般在400kA~660kA)、高电压等级、高温(960℃左右、启动初期或发生病槽时可达到1100℃)熔盐等条件下生产,对每台电解槽和系列电解槽的绝缘要求十分严格,高性能绝缘材料的研究开发与应用是保证大型预焙铝电解槽平稳运行和安全生产起着特别重要的关键性作用。

为此,经过本课题人员的反复研究试验,将粉末冶金技术、先进的成膜技术、自动控制技术、粉末混体靶向喷射技术、精准温控时效技术等应用于传统的绝缘材料工艺技术当中,获得了新的突破,形成了成套完善的具有自主知识产权的高性能绝缘材料工艺技术。

2.1主体工艺技术流程

通过从理论上材料的选择、可行的工艺路线设计、适配的机械设备选择等大量的研究工作,并在局部有关实验的基础上,形成了具有自主知识产权的成套的高性能绝缘材料生产工艺技术。

2.2创新的工艺技术特点

经实践证明,研究开发出的成套高性能绝缘材料工艺技术具有如下特点。

①整体工艺流程紧凑,具有良好的安全可靠性。②适应性强,可以满足多种材料的生产。

③生产效率高,适合大规模生产的需要。

④设计精巧,很好解决了无机物与有机物良好融合问题。

⑤控制精准,特别是对温度控制、时效控制、喷速控制等。

⑥投资节省、建设速度快。

2.3关键工序技术参数优化

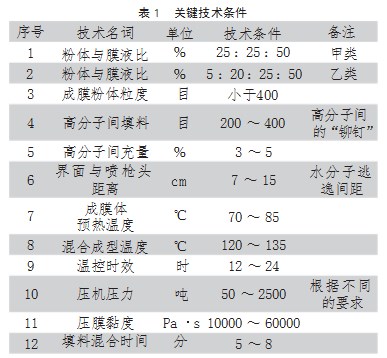

在实验室研究的基础上,又经反复的工业研究和摸索,逐步优化技术条件,改进生产工艺,探索出了一整套适宜的能够满足高性能绝缘材料生产要求的关键技术条件,见表1所示。

2.4主要的创新技术

2.4.1有机物与无机物成膜融合技术

该技术是在高分子树脂或者亚胺中填充具有耐高温、又能阻燃、有助成膜剂和强度增强的高阻抗剂,经优选出的主要材料有氧化镁糊、空心氧化铝粉糊、氧化锆糊、碳化硅、氮化硅糊、五氧化二钒或其混合物,相当于在有机高分子之间镶嵌了无机物“铆钉”,不仅起到耐高温、阻燃、增强度、增阻抗作用,更重要是镶嵌在高分子有机物中的特殊无机粉体有助于与无机成膜融合,能使无机成膜在有机体上良好承载体(起到铆钉作用),使其绝缘性、强度、耐高温性等进一步增加,解决了高分子有机物与无机成膜技术的难题。

2.4.2连续均匀的粉体成膜技术

为使预制好的无机成膜组成能够很好地与有机高分子混合体形成熔体并良好成膜,开发出一种可控流速的喷射系统,该系统由带搅拌的储罐、气体压力泵、升温与控温装置、阀门和喷枪组成;将预制好的无机成膜剂预先加热到预定温度,按照预定的技术条件,如温度、压力和流速等进行粉体成膜,增加绝缘材料的电阻和耐击穿强度。

2.4.3复杂体系的成形技术

在高性能绝缘材料的生产过程中,由于是对有机混合体、无机成膜体在有机体表面上成膜,并使整体材料完全融合一体,不夹杂、无气泡、不起层、阻抗大、强度高、耐高温等特性,整个过程涉及固体、液体、气体、半固半液多相体系,要使其良好成型,多过程采取PLC控温技术,对成型过程中的压力、制造温度、物料添加量、模具温度以及干各的加料顺序和时机把握等,根据不同材料的技术要求,探索出满足大型预焙铝电解槽不同关键部位的绝缘性能要求的成套生产技术条件。

3新技术的工业应用

研究开发的铝电解用高性能绝缘材料的创新工艺技术,经过大规模生产应用,生产出的产品在各种不同容量的大型预焙铝电解槽上实践应用,获得圆满成功。同时形成了具有自主知识产权的专利技术18项,其中11项为国家发明专利,6项为实用新型专利。

3.1工业应用技术效果

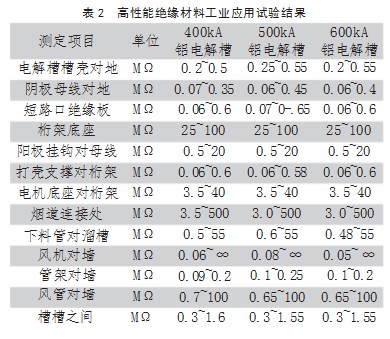

为验证高性能绝缘材料工业应用中的安全性、稳定可靠性、耐高温性、耐腐蚀性、抗老化和良好绝缘性能等等,分别在不同容量(400kA级、500kA级、600kA级)大型预焙铝电解槽系列生产中进行了工业应用试验。

于2012年至2017年间分别在400kA级、500kA级、600kA级大型预焙铝电解槽系列生产的工业应用试验,其工业用用试验结果见表2。从表2的工业应用试验结果可以看出,高性能绝缘材料在工业应用试验中获得了非常好的绝缘技术指标,分别在400kA级、500kA级、600kA级大型预焙铝电解槽系列生产的工业应用试验证明,系列铝电解槽生产运行平稳高效、安全可靠,其各种绝缘材料的性能优良,具有使用寿命长、耐高温、抗老化、耐腐蚀、阻抗大等特点,受到国内外铝电解行业企业的广泛青睐。

3.2工业应用的经济效果

高性能绝缘材料的工业应用试验不仅仅获得非常好的技术指标,同时也过的了非常显著的经济效益和社会效益,不仅满足了我国电解铝行业发展的急迫需要,而且也为世界铝工业的发展做出了保障性贡献。产品应用前景十分广阔,推广应用三年创造出直接经济效益达9638.15万元,平均每年创直接经济效益3212.72万元;保证了大型预焙铝电解槽系列生产的稳定与安全,避免了大型预焙铝电解槽生产系列中时有发生的各种爆炸显现,具有显著的经济效益和社会效益。

经生产实践证明,该成套生产工艺技术具有安全稳定性高、自动化控制精准、工艺过程的技术参数合理、工艺技术先进。生产的系列高性能绝缘材料成品率达到98.5%;体积电阻率,1000V、DC、室温下达到1011Ω·m~1016Ω·m级;介电强度(击穿强度)大于40kV/mm;整体工艺技术为国际首创。成套工艺技术得到了生产实践证明是安全可靠、科学合理的世界先进技术。

4结语

铝电解工业的安全生产至关重要,研究开发出铝电解用高性能绝缘材料具有十分重要的现实意义。以扬州润友复合材料有限公司为代表的,成功开发出铝电解用高性能绝缘材料及其一系列创新工艺技术,为我国和世界铝电解工业的安全生产奠定了重要的基础保障。高性能绝缘材料成套创新工艺技术安全可靠、科学合理。

安全是电解铝工业企业的生命,也是企业实现良好经济效益的保证,在电解铝生产过程中,铝电解槽周围的绝缘材料选择至关重要,应用高性能的绝缘材料是正确的选择