轻量化弧形LED显示屏结构强度分析与优化设计论文

2023-10-27 17:06:21 来源: 作者:yeyuankang

摘要:针对轻量化弧形LED显示屏弧度特殊、安装位置开放、安全性能要求高的问题,对显示屏的结构强度与材料属性、加工艺、退火方式等关系进行了研究,并给出了优化设计方案。首先,建立轻量化弧形LED显示屏的三维结构,该结构主要采用铝合金材质为外壳材料,达到轻量化的要求。然后利用有限元分析,对模型划分网格,参考车载情况添加载荷,对显示屏进行了X、Y、Z三个方向的受力仿真分析,得出模型受作用力集中的部位。再根据三维模型,通过激光开料,折弯成型,激光焊接等工艺制作出显示屏产品实物,并对实物开展基于QC/T 413—2002的

摘要:针对轻量化弧形LED显示屏弧度特殊、安装位置开放、安全性能要求高的问题,对显示屏的结构强度与材料属性、加工艺、退火方式等关系进行了研究,并给出了优化设计方案。首先,建立轻量化弧形LED显示屏的三维结构,该结构主要采用铝合金材质为外壳材料,达到轻量化的要求。然后利用有限元分析,对模型划分网格,参考车载情况添加载荷,对显示屏进行了X、Y、Z三个方向的受力仿真分析,得出模型受作用力集中的部位。再根据三维模型,通过激光开料,折弯成型,激光焊接等工艺制作出显示屏产品实物,并对实物开展基于QC/T 413—2002的扫频振动试验。将测试结果与仿真模拟结果进行对比分析,发现损坏部位与仿真分析基本符合。通过增加受力集中部位结构强度、提高材料抗拉强度、进行退火处理等优化,有针对性地对显示屏进行优化设计。扫频振动试验证明,产品功能正常,轻量化、强度高、能适应快速生产的设计目的。

关键词:弧形LED显示屏;轻量化;公共交通;振动试验;抗拉强度;退火处理

Abstract:Aiming at the problems of special radian,open installation position and high requirements for safety performance of lightweight arc LED display screen,the relationship between the structure strength of the display screen and material properties,processing technology,annealing method,etc.is studied,and the optimal design scheme is given.First of all,establish a three-dimensional structure of lightweight arc LED display screen,which mainly uses aluminum alloy as the shell material to meet the requirements of lightweight.Then,using finite element analysis,the model is divided into grids,and the load is added according to the vehicle situation.The force simulation analysis of the display screen in X,Y,Z directions is carried out,and the concentrated force position of the model is obtained.Then,according to the three-dimensional model,the real display screen product is made through laser cutting,bending,laser welding and other processes,and the swept frequency vibration test based on QC/T 413—2002 is carried out for the real product.Comparing the test results with the simulation results,it is found that the damaged parts are basically consistent with the simulation analysis.Through optimization such as increasing the structural strength of the stress concentration part,improving the tensile strength of the material,and conducting annealing treatment,the display screen is targeted for optimization design and optimization.Frequency sweep vibration test verifies that the product function is normal,the design goal of light weight,high strength and rapid production is achieved.

Key words:arc LED display;lightweight;public transportation;vibration test;tensile strength;annealing treatment

0引言

随着社会城市化发展,城市与周边乡县联系愈发密,中长途公共交通运输需求增加,6 m客车数量也渐增长。根据中国客车统计信息网数据,2021年全7 m客车销售量为87 525辆[1],无6m车数据;2022年1—8月份,行业销售6m以上客车43 733辆,6 m客车得到了市场的认可,成为统计数据重要的一环。为降低车辆行驶中遇到的物理阻力,减少司乘视野盲区,提升客车外观美化程度,国内中小型客车多使用一片式弧形前挡风玻璃,而为了与之相匹配,弧形LED显示屏应运而生。由于客车前挡风玻璃弧度曲率较小,且一般不配置LED显示屏安装仓,而是裸露安装于驾驶舱上方,所以对弧形LED显示屏的结构强度和耐振动性能要求比一般显示屏要高。为设计出满足轻量化、弧度尺寸灵活改变、适应量快速生产的高强度弧形LED显示屏,本文通过建立三维模型,运用有限元分析方法划分网格,对铝合金结构的弧形LED显示屏进行受力分析。结合仿真分析结果进行优化设计,并开展了基于QC/T 413—2002的扫频振动试验,对比改进前后的产品结构强度,验证优化设计方案的效果。

本文通过理论分析与实物试验,分析了轻量化弧形LED显示屏弧度的结构强度,验证了优化设计的效果,填补了国内弧形LED显示屏结构研究领域的空白。

1弧形LED显示屏结构介绍

1.1显示屏结构的优缺点

目前,国内市面上的弧形LED显示屏主要由钣金成型方式加工而成。其优点:样式灵活,可根据车型制造弧度和尺寸相匹配的外壳,适应小批量快速生产、定制生产的需求。然而,钣金成型的外壳,也存在难以避免的缺点:钣金加工误差较大,焊缝产生气孔,焊接应力集中,受热变形量大[2]等。这些缺点对外壳的强度造成了不良的影响。

1.2弧形LED显示屏的结构组成

一般弧形LED显示屏由钣金加工成型,其外壳结构如图1所示,由前框、上边框、下边框、后盖、防尘胶板等组成。其中,防尘胶板和PCBA固定于前框,前框和上边框、下边框组成前盖。显示屏外壳的弧度和尺寸多为,前盖尺寸参数根据车型确定后,一般采用激光材料,再按图纸要求冲压、折弯成型,然后通过激光焊、氩弧焊接固定。后盖通过螺栓紧固与上、下边框连接,安装支架一般固定于前盖,常位于前框两侧。

1.3轻量化弧形LED显示屏

以往为了让弧形LED显示屏达到较好结构强度,减少加工和组装变形量,常采用冷轧钢板材料。但冷轧钢板密度较大,达到7.85 g/cm3,使得显示屏十分笨重,不利于产品运输,对安装支架的强度要求也高,外露安装于驾驶舱顶部安全风险较大。

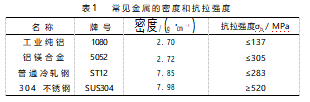

经过材料参数对比,选择密度仅为冷轧钢板1/3,但抗拉强度接近的铝镁合金作为外壳主要材料,达到了轻量化的目的,外壳质量减轻2/3。相关材料的密度参数如表1所示。

下文将对铝镁合金外壳的轻量化弧形LED显示屏进行建模、仿真分析和提出优化设计。

2扫频振动试验及有限元仿真分析

2.1扫频振动试验环境与标准

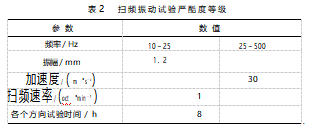

为模拟弧形LED显示屏在车上安装使用的情况,检测产品强度是否足够,本文采用在GB/T 28046.1定义的工作模式3.2(系统带电运转并控制在典型运行模式)下[3],进行QC/T 413—2002中3.12款定义的“其他部位”进行扫频振动试验[4]。要求试验后达到功能状态A级:即系统功能满足设计要求,不允许出现损坏。振动试验严酷度等级要求如表2所示。

注:振幅和加速度适用于“Z”方向,对于“X”和“Y”方向其振幅和加速度值可以除以2;振动试验时的“Z”方向规定为:安装在其他部位的产品则为与汽车的垂直方向平行的方向;本文中产品安装部位为“其他部位”。

2.2试验模型

为了研究轻量化弧形LED显示屏安装后在车辆运行过程中的损坏情况,本文采用试验模型参数如下:弧长1 370 mm,高度220 mm,平均厚度50 mm,显示面弧度半径R=3 000 mm,前框材料为2.0 mm铝镁合金,上、下边框材料为1.5 mm铝镁合金,后盖材料为1.0 mm铝镁合金,胶板、LED线路板、电源转换、主板等主要零部件依次固定于前框上,安装支架位于外壳左右两侧,如图2所示。

2.3有限元仿真分析

在SolidWorks中建立图2试验模型,材料设置为牌号5052的铝镁合金。然后在仿真中对模型划分网格,将左右两侧安装固定面设置为固定面,并添加外力载荷和重力载荷,运行分析结果如图3所示。

由图3可以发现,前盖受外力作用,应力集中于上、下边框两侧靠近后盖的4个棱角上,在车载运行中有开图3仿真分析结果裂、损坏的风险。分析其原因,此4角与前框、后盖无直接连接和固定,且离安装点距离较近,受外力影响明显,应针对此处作强度优化设计。

2.4振动测试结果及分析

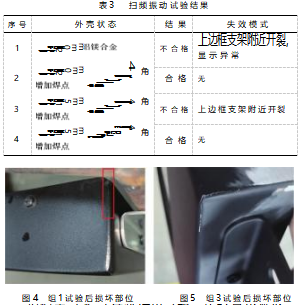

为验证轻量化弧形LED显示屏的强度和优化方案效果,对同尺寸的4组显示屏进行了2.1节规定的扫频振动试验。4组试验模型规格如下:第一组是标准组,按照2.2节中试验模型参数设置;第二组是优化组,根据2.3节中仿真分析结果,对上、下边框与前框靠近背面的4角增加4处氩弧焊,增加强度;第三组是轻量化组,前框使用1.5 mm铝镁合金,4角增加焊点;第4组是对照组,保持材料厚度与第3组相同,材质使用冷轧钢板,4角增加焊点。4组模型振动试验结果如表3所示。组1试验后损坏部位如图4所示,组3试验后损坏部位如图5所示。

根据表3中振动试验结果可知,原轻量化弧形LED显示屏结构强度不足以支持车载运行,将出现裂痕及显示异常的问题,损坏位置位于上边框两侧靠近后盖的棱角上,与仿真测试结果基本吻合。对四角增加焊点连接,增加机械强度,优化后组2顺利通过振动测试,外壳无裂痕,显示功能正常。但增加焊点后会导致上、下边框向内形变增加。

想进一步对弧形LED显示屏进行轻量化处理,在组2基础上减薄前框厚度至1.5 mm,其他保持不变。试验后上边框两侧靠近显示面的棱角上出现裂痕,显示功能正常,但开裂会导致显示屏受力异常,且已有破损,显示功能失效只是时间问题。由此可知,轻量化不可一味求轻,在保证强度的前提下2.0 mm的铝合金前框已是目前较为合适的轻量化方案。

第4组1.5 m的冷轧钢板前框也可以满足实验要求,但质量比组2有所增加,非最佳方案。

3优化设计及效果

3.1选择低密度材料,适当减轻外壳质量

车辆启动和刹车时,车辆加速度较大,弧形LED显示屏随之受到较大的作用力,对应扫频振动试验中“X”或“Y”方向。在实际生产和使用中,显示屏的加速度由车辆传递,而车辆启、停和加、减速时产生的加速度在此处非可控制变量,因此,在保证强度的前提下,适当减轻屏体质量,能减少车辆运行时显示屏所受作用力,从而降低产品损坏的概率。

经生产和试验发现,对于长度1.2 m以下的显示屏,外壳可使用铝合金材料代替冷板、镀锌板进行生产,可以明显减轻外壳质量,同时也具有更好的防腐蚀效果。

相关材料的密度参数如表2所示。

3.2选择抗拉强度较高的材料

抗拉强度较低的材料在受到外应力时,更容易产生无法恢复的形变,如裂痕等,进而导致显示屏在使用过程中损坏。而抗拉强度更高的材料,断裂抗力好,能有效抵抗部分车辆运行时的应力,增加显示屏外壳强度。生产中可用铝合金材料代替工业纯铝,用不锈钢材料代替冷轧钢等。常用金属的抗拉强度参数如表2所示。

3.3增加薄弱位置的结构强度

从2.3、2.4节的分析及试验结果得出,前框左右两侧容易出现裂痕,分析原因是外壳背面各零件间连接强度较弱。为改善结构强度,可以让前框的翻边在背面与上、下边框增加焊点连接,或与后盖增加螺栓紧固结构。3.4进行退火处理退火处理能有效释放应力、增加材料延展性和韧性、产生特殊显微结构等,从而纠正加工时产生的应力变形,改善材料性质,达到提高产品结构强度和寿命的目的。

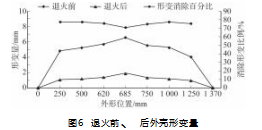

根据外壳的加工方法,可以采用去应力退火,消除焊接件的内应力。对于牌号5052的铝合金材料,置于260~280℃中保温2h,再放在空气中自然冷却,消除应力形变的效果可达70%以上。实践中,以试验模型的外盖为例,退火前、后的形变量如图6所示。

4结束语

弧形LED显示屏因其弧度和尺寸特殊多变,常以钣金成型的方式进行小批量快速生产。从有限元仿真分析及扫频振动试验结果可知,显示屏上边框与前框连接两侧靠近安装支架的位置容易开裂损坏。为提高显示屏结构强度,对抗车辆启、停及运行过程中产生的应力,可以减轻外壳质量,选择密度较低、抗拉强度较好的金属材料进行加工;在薄弱的四角增加焊点;对外壳进行退火处理消除应力,来提高显示屏的结构强度,延长使用寿命。以上方法在实际生产和试验中取得了较好的效果,对改善后的显示屏进行振动试验,试验后产品功能正常,无损坏,投入市场使用的弧形LED显示屏也没有出现相关的质量问题。

本文对轻量化弧形LED显示屏结构的分析及优化设计,填补了国内弧形LED显示屏结构研究领域的空白。

参考文献:

[1]任诗发.2021年大中型客车市场特征总结分析[J].商用汽车,2022(1):97-99.

[2]曹健.铝及铝合金焊接工艺研究[J].中国金属通报,2022(2):64-66.

[3]道路车辆电气及电子设备的环境条件和试验第1部分一般规定:GB/T 28046.1—2011[S].

[4]汽车电气设备基本技术条件:QC/T 413—2002[S].

[5]王小博,张旭东,李昊丞.去应力退火对焊接结构件残余应力与力学性能的影响与分析[J].航天制造技术,2019(5):29-32.

[6]季春明.复杂损伤作用下2024-T3铝合金板材力学性能及失效机理研究[D].天津:中国民航大学,2018.

[7]梁宾.汽车用铝合金板材变形机理与冲压成形条件及裂纹扩展研究[D].重庆:重庆大学,2017.

[8]续敏,李向荣,杨化林.5052铝合金激光焊接头组织和性能研究[J].热加工艺,2017,46(1):236-237.

[9]夏峰,梁雯,江巧逢.汽车电气设备标准QC/T 413-2002在机车辆上的应用[J].机电工程技术,2021,50(6):254-256.

[10]李文瀚,孙尧,宋浩,等.6xxx铝合金韦氏硬度与抗拉强度线性关系研究[J].有色金属加工,2021,50(5):34-36.

[11]刁威,陈江波.KLQ6608GC5型6米CNG城市客车设计[J].汽车实用技术,2017(22):31-33.