基于PLC的电加热节能供热控制系统设计与应用论文

2023-09-22 17:28:09 来源:SCI论文网 作者:wangye

摘要:目前小型电加热供热场合中,温控仪表因价格低廉而被广泛使用,但其电加热功能简单、粗放、不节能。以PLC为核心的控制系统具有编程强、控制灵活的特点,在增加必要的检测仪表后,通过PLC编程定制各种用水模式,谷电时段加热水温至高位,结合热水应用场合白天用水量小的特点,让水温持续降低至低位后再开启加热,但又不加热至最高位。根据热水系统温度和流量仪表检测数据,PLC自动计算出较节能的中间水温,以实现节能、省电、减少系统热损失。在小型热水供应场合,尤其在需要转移使用的、不适合安装空气源热泵的场合中,国内极少应用此种PL

摘要:目前小型电加热供热场合中,温控仪表因价格低廉而被广泛使用,但其电加热功能简单、粗放、不节能。以PLC为核心的控制系统具有编程强、控制灵活的特点,在增加必要的检测仪表后,通过PLC编程定制各种用水模式,谷电时段加热水温至高位,结合热水应用场合白天用水量小的特点,让水温持续降低至低位后再开启加热,但又不加热至最高位。根据热水系统温度和流量仪表检测数据,PLC自动计算出较节能的中间水温,以实现节能、省电、减少系统热损失。在小型热水供应场合,尤其在需要转移使用的、不适合安装空气源热泵的场合中,国内极少应用此种PLC控制系统。该控制系统已应用于工业现场,从节能效果分析,具有明显技术经济优势。

关键词:PLC;电加热控制器;供热;节能;仪表

Electric Energy Saving Heating Control System Design and Application based on PLC

Xu Jiakun1,Xu Yonggang2,Wang Jincai2,Zhu Qunbo2

(1.Zhejiang Yiyang Energy Technology Co.,Ltd.,Hangzhou 310013,China;2.Hangzhou Biwei Technology Co.,Ltd.,Hangzhou 310030,China)

Abstract:At present,in the small electric heating heating occasions,the temperature control meter is widely used because of its low price,but its electric heating function is simple,extensive,not energy saving.The control system with PLC as the core has the characteristics of strong programming and flexible control,after the necessary detection instrument was increased,the various water modes were customized through PLC programming,by which the water temperature could be heated to the high level during the valley electricity period.Combined with the characteristics of small water consumption in the daytime in hot water applications,the water temperature could be continuously lowered to the low level and then heated again,but it did not heated to the highest level.According to the detection data of the hot water system,PLC automatically calculated the intermediate water temperature with more energy saving to realize energy saving,power saving and reduce the heat loss of the system.In the small heating supply system,especially in the movable or scenario which can not use air source heat pump,few scenarios use PLC control system.The control system has been applied in industrial field,and has obvious technical and economic advantages from the analysis of energy saving effect.

Key words:PLC;electric heating controller;heating;energy saving;instrument

0引言

由于场地、楼层或安装等条件限制,使用纯电加热供应热水的应用场合非常普遍,尤其在北方地区,例如小型工厂和工地的宿舍、宾馆、社区卫生所、民宿和商场等,还有需要转移使用的、不适合安装空气源热泵的场合,其用水特点是白天热水使用量不大[1]。目前这些小型电加热供热场合基本都使用温控仪表作为控制器,以热水温度控制为主。但是此种控制存在热水箱散热损失大的问题,常规温控仪表控制的水温始终维持比较高的温度,大部分场合的热水箱容量都在1 m3以上,水箱体积大、管路多,并且基本安装在室外(屋顶布置的较为常见),虽然水箱有保温功能,但白天和午夜后水箱和管路的热损失仍会造成电加热系统频繁启动,不节电不节能,尤其在北方的冬季,更加明显。

本文论述了一种基于PLC(Programmable Logic Con⁃troller)的电加热供热控制系统,与常规仪表温控系统区别较大,国内应用极少,目前已经成功应用在山西省某煤矿员工生活楼。通过PLC编程定制各种加热模式,合理调控热水温度和电加热时段,可以有效降低高温热损失带来的用电量消耗,节电节能;通过PLC可实现人性化的操控界面、操作功能、设备级诊断功能和4G/5G物联网远程监控功能等,能给运营人员提供人性化、优质的管控体验。

1常见的电加热热水供应系统

常见的小型电加热供应热水系统主要由热水箱、水泵和水管路等组成,热水箱配有电加热棒和浮球开关阀等。水箱的水位由浮球开关阀控制,通过热水泵的启停来控制热水管路水压的稳定,水压的高低是通过热水泵出口压力开关来检测,当用水时,管网压力降低,水压开关吸合,控制水泵启动以输送热水。

2 PLC控制系统的重要组成

2.1仪表检测系统

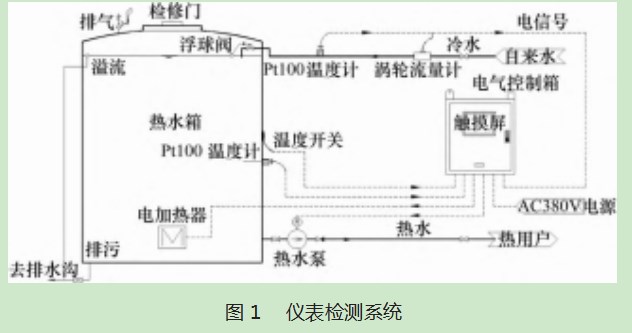

PLC控制系统配备的仪表检测系统如图1所示,相较于常规温控仪表电热水系统,它增加了进水流量检测点和冷水温度检测点[2]。

图1中温度检测有4路,两路为Pt100热电阻温度仪表检测,用于检测热水温度和冷水(进水)温度,另外两路为温度开关检测。其中,一路是检测热水的50℃温度开关,PLC用其与热水温度Pt100进行比对,作诊断用;另一路检测电气控制箱内部温度,实现超温报警功能。因PLC热电阻扩展模块价格较高,为降低成本,用于测量冷热水温度的两路Pt100热电阻温度仪表采用通用温度采集模块,通过Modbus-RTU通信协议将数据传输给PLC控制器[3]。采集冷水温度是为了让PLC自动调整加热启动时刻,冷水温度低,可提前开启加热。

仪表检测系统中还有用于测量热水用量的流量仪表,流量仪表采用霍尔脉冲信号输出的涡轮流量计,涡轮流量计结构简单、工作可靠、成本低且计量精度高。因水箱的水位是固定不变的,所以进水量和出水量相同。将该流量计安装在冷水管路上,可以避免损坏流量计,这是因为:(1)流经流量计的介质温度低,在10~33℃之间,介质不会因温度高而损坏霍尔元件,霍尔元件在通电工作时,温度一般为40℃左右,若通高温水,工作几天后就会出现故障;(2)介质没有水垢,故极少会发生涡轮卡死现象。综合考虑后,选择涡轮流量计[4],原因是:(1)几乎每天都要使用热水,经常使用的涡轮极少发生卡死现象;(2)脉冲信号输出涡轮流量计的价格普遍是电磁流量计价格的1/20,甚至更低。采集热水流量的目的是用于PLC计算当前剩余热水量的供热剩余时间,以便PLC判断是否需要提前开启加热,也可用于统计热水用量,方便运维人员管理供热系统。

2.2 PLC控制系统组成

PLC控制系统的电气部分由动力电系统和控制(电)系统两部分组成。动力电系统指的是用于给电加热管加热的380 V或220 V交流电系统;控制系统指的是以直流24 V为主的模拟量和开关量信号控制系统,两者都安装在一个电气控制箱中。

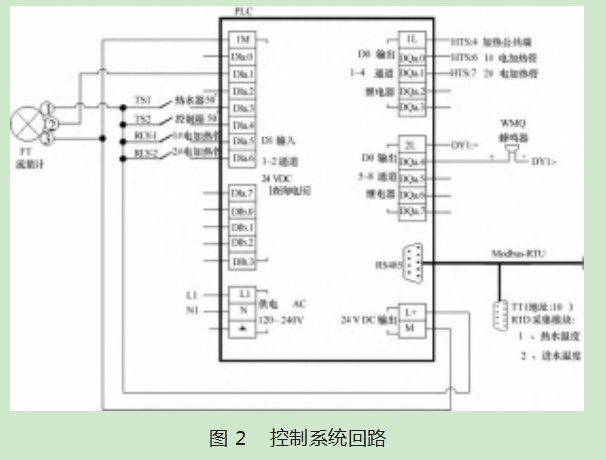

动力电系统是加热控制的执行单元,由PLC控制系统通过交流接触器控制电加热。控制系统核心是PLC可编程逻辑控制器,其他器件还包含触摸屏、通用温度采集模块、中间继电器、电源模块和交换机(或路由器)等。控制系统可完成对温度、流量工艺过程数据的实时采集,通过PLC内部指令运算,实时输出控制信号以控制动力电系统,完成对电加热管的加热控制。温度模拟量采样频率为1 Hz,涡轮流量计采用高频脉冲信号采样,输出的控制信号在程序完成一次循环后立即执行。控制系统回路如图2所示。图中HTS是用于控制动力电系统的开关量输出通道,有些热水箱配有多组电加热管,文中以两组电加热管为例,给出了HTS∶6的1#电加热管和HTS∶7的2#电加热管输出通道,通道数量可根据热水箱数量以及热水箱电加热管数量按需配置。

该系统不仅可以通过触摸屏控制,还可以通过4G/5G网关设备,将手机等移动终端的App或计算机延伸为远程监控端[5-7],远程读取系统的热水用量、用电量和其他数据,让热水管控脱离距离限制,随时随地按需管控,提升使用体验。

2.3加热控制功能

利用PLC强大的编程功能,可实现就地控制、自动多时段加热定制控制、预约加热控制、智能用水、加热并保温、单次加热、基本供热保障、假日功能和防冻功能等控制模式[8],能灵活、合理调控热水温度和加热时段,做到在保障用户热水需求的前提下,尽量在峰电时间段不加热或少加热,合理使用电力能源。

温控仪表电加热系统会让水温一直保持在85℃。在PLC的控制下,可使水温在谷电时段加热到85℃以上。因考虑尖峰用水量,一般会选择容积较大的热水箱,而大部分场景的用水情况是白天用量小,即使白天热水温度降低到45℃,再加热至50℃即停止加热,依然能保障热水的正常供应。基本供热保障控制模式是夜间零点至次日凌晨6点只开启防冻程序,保持水温在20℃。该模式既降低了高水温水箱的散热损失,又减少了峰电使用量。

以工厂职工洗浴用热水为例,工人用水时段比较规律,基本以三八制工作时间为主,每天用热水高峰在交接班的时间段,如早上8点,下午4点和晚上12点,而其他时间段都是以小流量热水为主。在这种情况下可以使用自动多时段加热定制控制模式,定时加热时段可分别设置在早上6点,下午2点和晚上10点,有2个时间段是在谷电时段,在这3个时段外,系统自动进入基本供热保障控制模式。

在PLC控制程序中,所有自动控制程序均采用全功率加热,即所有加热管同时工作。对于加热管而言,温升相同,单组电加热管加热时间长,所有加热管的全功率加热时间短,对加热管使用寿命的影响并无区别。

所设计的控制系统能实现设备诊断功能,主要有热水温度计诊断、电加热管诊断和流量计诊断。热水温度是核心控制变量,有2个测量点,一个是50℃温度开关,一个是Pt100远传型温度仪表,通过设置偏差比较值即可判定热水温度仪表的性能:若偏差小于3℃则诊断为热水温度计检测性能优良,若偏差大于5℃则判断为热水温度测量故障,提示需要检修。随着电加热管的使用,结垢现象会越发严重,该系统能实时检测电加热管的性能,实现电加热管诊断。原理是通过热水的温升计算水的吸热量,因电加热管的功率已知,便可计算出电加热时长,通过比较时间偏差即可诊断出电加热管的性能。流量计诊断原理:通过一定时间内热水温度的下降,计算水箱的进水和出水的热量差,根据热量差计算出水的质量,通过与实际水流量传感器数据做偏差比对,即可判定流量计的性能。

3节能效果分析

本文主要从减少散热损失进而减少峰电使用量来比较投入PLC控制系统的成本与节省的电费的差值,以判断是否有经济优势。

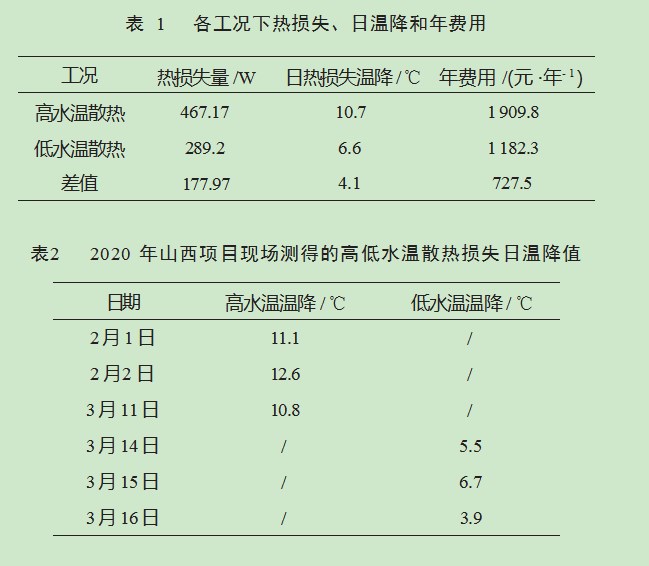

受降水、日照、年平均气温和风速等因素影响,热水箱高水温的散热损失较难计量,文本参照国家标准GB50264—2013附录B最大允许热损失量进行估算[9],用高水温的热损失减去低水温的热损失,即为节能量。在规范中设备外表面温度按每50℃一挡给出,这里取100℃作为高水温的热损失量(84 W/m2),50℃作为低水温的热损失量(52 W/m2),实际热水温度一般不会达到100℃,但考虑水箱底部和水箱盖热损失大,并且设备外表面有凹形加强圈会增加散热面积,这部分面积未被计算进去,通过对比表1中水箱每日的温度降低数据与表2实际使用情况,可说明此计算的参考价值。

1 m3圆形水箱的内径为1.08 m,高为1.1 m,总外表面积为5.56 m2,再与高低水温的热损失量差(32 W/m2)相乘,即可计算一天热损失量为4.27 kW·h,根据热水吸(放)热量计算公式式(1),可计算出一天内高低水温的温度降低情况。

Q=cm(t−t0)(1)

式中:Q为吸收的热量;c为水的比热容4.2×103 J/(kg·℃);m为水的质量,水的密度取1.0×103 kg/m3,现场使用的是1 m3的水箱,水约加到0.9 m3,则水的质量为900 kg;t为末态(稳态)水温;t0为初态水温,两者相减即为水箱因散热损失导致的温降值。

各工况下热损失、日温降和年费用数据如表1所示。表1中年费用取0.56元/(kW·h)峰电和0.28元/(kW·h)谷电电价,峰电为16 h,谷电为8 h。表2中的温降值是在全天不用热水的情况下测得,与表1中的日热损失温降值对比,可知温降数据偏差不大,表1的计算结果有参考价值。如果水箱容积增加,损耗的热量、费用也会相应增加。

一套PLC控制系统与常规温控仪表系统的价格差约为2 000元,从表1可知1 m3水箱约3年时间可填补此价格差额,运行时间越久,技术经济性越好。

4结束语

本文设计了小型热水供应系统的PLC控制系统,不同于当下普遍采用的温控仪表控制系统,该PLC控制系统能更细致深入的、精益求精的节能降耗。该控制系统的核心策略是用水量小的时段控制在低水温,以及让谷电时加热增多而峰电时加热减少,进一步实现节能降耗,这是温控仪表无法实现的。实践表明:本文设计的PLC控制系统可实现供热系统节能降耗,进一步带来了很好的经济效益,同时还为供热系统运管人员提供了更好的管控和使用体验。我国电力有相当大一部分是燃烧煤炭能源产生的[13],而全国有着多而散的小型电加热热水供应场合,若大范围应用所设计的系统,可实现节能效益双收。

[1]中华人民共和国住房和城乡建设部.建筑给水排水设计标准:GB 50015-2019[S].中国计划出版社,2019:254.

[2]全国化工自控设计技术中心站.自控安装图册:HG/T 21581-2017[S].中国石化集团公司自控设计技术中心站,2017:35-100.

[3]何祖平.基于S7-200PLC通过语句表编程实现modbus通讯[J].信息通讯,2020(4):65-67.

[4]中国寰球工程公司,中国五环工程有限公司.自动化仪表选型设计规范:HG/T 20507-2014[S].中华人民共和国工业和信息化部,2014:113-121.

[5]朱丽青.基于云平台的PLC远程监控功能研究[J].科学技术创新,2021(22):107-108.

[6]都爽.MODBUS通讯技术在ECS-700 DCS系统中的应用[J].科技创新与应用,2021(25):130-134.

[7]郭在峰,刘燕卿,徐伯俊,等.基于Modbus通信的多竹节纱生产设备联网监控[J].计算机仿真,2018(1):337-340.

[8]西门子.S7 200 SMART系统手册[Z].北京:西门子(中国)有限公司,2021:211-445.

[9]中华人民共和国住房和城乡建设部.工业设备及管道绝热工程设计规范:GB 50264-2013[S].中国计划出版社,2013:43-53.

[10]于静,马良.台达PLC及触摸屏在集中供热系统中的应用[J].中国机械,2019(11):19-20.

[11]常世杰,任佳男,田思庆.城市热网供热控制系统设计[J].山西建筑,2021(14):94-96.

[12]许立国,王敏杰,袁海俊,等.台达PLC及触摸屏在集中供热系统中的应用研究[J].冶金管理,2021(21):36-37.

[13]刘之琳,李江涛,唐伟,等.基于情景设置的全球能源发展趋势分析[J].中国煤炭,2022(3):15-22.