单晶铜纳米切削机理分析论文

2023-07-26 11:47:52 来源: 作者:liuhong

摘要:为了进一步深入研究纳米切割的机理,并拓展纳米切削的应用,有必要对单晶铜纳米切削机理展开详细的分析与研究。利用分子动力学的仿真软件,建立了单晶铜的纳米切削仿真模型,仿真研究不同厚度和不同切削速度下的纳米切割过程。研究结果表明:单晶铜纳米切削过程实质为原子的剪切和挤压,随着切削厚度和切削速度的不断增加,切削力也增大。其中,切削厚度对切削力的影响更为直接。研究成果为下一步纳米切削的深入研究提供了参考依据。

摘要:为了进一步深入研究纳米切割的机理,并拓展纳米切削的应用,有必要对单晶铜纳米切削机理展开详细的分析与研究。利用分子动力学的仿真软件,建立了单晶铜的纳米切削仿真模型,仿真研究不同厚度和不同切削速度下的纳米切割过程。研究结果表明:单晶铜纳米切削过程实质为原子的剪切和挤压,随着切削厚度和切削速度的不断增加,切削力也增大。其中,切削厚度对切削力的影响更为直接。研究成果为下一步纳米切削的深入研究提供了参考依据。

关键词:单晶铜;纳米切削;机理分析;分子动力学

Analysis of Nano-cutting Mechanism of Monomorph Copper

Gao Zhiyuan1,Li Jiaxue1,Li Yaogui1,Qin Xianhong1,Yang Jingjing1

(Department of Industrial Automation,Guangdong Technology College,Zhaoqing,Guangdong 526100,China)

Abstract:To further study the mechanism of nano-cutting and expand the application of nano-cutting,it is necessary to carry out detailed analysis on nano-cutting mechanism of monomorph copper.Using the simulation software of molecular dynamics,the nano-cutting simulation model of monomorph copper was established to simulate the nano-cutting process under different thickness and cutting speed.The results show that the nano-cutting process of monomorph copper is essentially the shearing and extrusion of atoms.With the increase of cutting thickness and cutting speed,the cutting force increases.Among them,the influence of cutting thickness on cutting force is more direct.The research result provides reference basis for further research on nano-cutting.

Key words:monomorph copper;nano-cutting;mechanism analysis;molecular dynamics

0引言

机械制造工业是国家经济发展的重要产业[1]。在我国社会经济和国防工业建设中,机械制造工业发挥着中流砥柱的作用。

精密加工[2]是指加工对象的表面粗糙度处于0.02~0.1µm的范围内,且得到的加工精度为0.1~1µm。超精密加工是指加工表面粗糙度处于0.01~0.02µm的范围内,且得到的加工精度高于0.1µm。精密工程应用领域中,许多元件的几何精度都需要控制在纳米级,例如:精密仪器的轴孔配合的同轴度、集成电路中单晶硅的平面度、波导管端面的粗糙度、真空无润滑轴承等。只有依赖超精密加工技术,才能保证高精度几何精度的可靠性与稳定性。

马振中等[3]利用分子动力学仿真软件LAMMPS建立单晶硅的纳米切削仿真模型,并在293 K温度下,选用改进型Tersoff势函数描述了被切削金属材料内部原子之间相互作用,重点研究了工件的表面完整性演化规律和亚表层损伤机制。研究发现:在纳米切削时,刀具的纳米切削会因法向挤压产生塑性变形,切削的大部分材料也会因刀具剪切作用缓慢向前运动形成切屑。

王子云等[4]采用Poisson-Voronoi方法建立了大规模梯度多晶铜分子动力学模型,模拟梯度多晶铜的纳米切削过程,研究削切过程中刀具的切削力、切削缺陷等,为梯度纳米多晶铜的纳米切削机理提供参考。

精密加工和超精密加工已成为一个国家竞争的核心,尤其是高精度的仪表和尖端制造设备和微电子器件更是离不开超精密的加工。因此,研究单晶铜纳米切削的相关特性,有利于掌握纳米切削的应用,对我国的高尖端行业和仪表具有极其重要的意义。

本文以单晶铜纳米切削为研究对象,结合单晶铜的特性,利用分子动力学的仿真软件进行模拟,分析不同的切削厚度与速度的工况下纳米切削的切削力的变化。

1单晶铜纳米加工机理分析

近年来,超精密加工技术和纳米技术得到高速的发展,金属机械加工的精度已由微米级提升至纳米级。一般的微米级加工是金属材料内部晶粒间的位置变化,即原子间化学键的断裂,实现分子间的分离[5-9]。而纳米切削加工时存在晶粒细小、缺陷密度高和晶界所占体积分数大的特点,呈现出许多不同于宏观材料的特性,不能以传统的金属切割来解释纳米切削。为了进一步理解单晶铜纳米切削的机理,本文采用分子动力学(Molecular Dynamics,MD)方法[10-13]模拟单晶铜的切削过程,在不同的切削厚度和速度等条件下展开分析,重点研究切削力的变化情况,有助于提高纳米切削的效率、表面精度以及延长刀具的使用寿命。

1.1单晶铜的特点及刀具材料

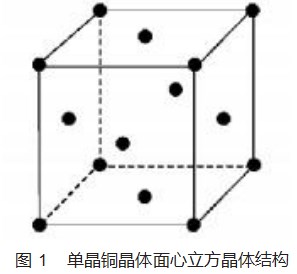

单晶铜为8个原子构成的面心立方结构,每个面都有1个原子,其晶格常数为3.6 A,相对原子质量为63.5,广泛应用于微机电系统的基材,如:高导电率传输、压制线路板和集成电路底版。单晶铜晶体面心立方晶体结构如图1所示。

纳米切削一般是以金刚石刀具进行超精密切削,其加工表面和精度都有保障,金刚石刀具具有使用寿命长、摩擦因数小、损耗低、加工精度高等诸多优点。

1.2纳米切削中切削力分析

切削力是指刀具(如:金刚石刀具)在切削金属工件时,被加工零件抵抗刀具切削导致的变形所产生的阻力[14]。在纳米切削过程中,切削力能够有效反映被加工金属材料去除原理,为刀具的磨损、加工金属材料效率和加工表面精度提供一个数据参考,有利于进一步研究分析纳米切削的机理[15]。在宏观切削理念中,与传统的金属切削所产生的切削力有所不同,传统的切削力是指刀具切割金属表面时,与金属之间产生的切削阻力与摩擦力;纳米切削所切削的尺寸较小,表面精度高,其切削力主要来源于给加工金属材料原子和刀具原子之间的作用力。

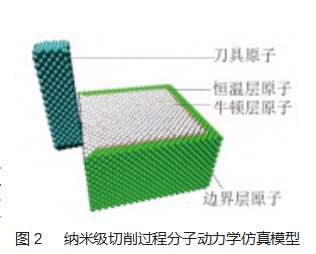

纳米级切削过程中分子动力学的仿真模型如图2所示。

在切削的起始阶段,由于金刚石刀具距离基体小于1 nm时,原子间不存在任何的相互作用力,此时在切削阶段的切削力为0。随着金刚石刀具不断靠近基体,切削力开始出现负值的趋势,然而随着切削距离进一步的靠近,切削力开始呈指数形式的增大,最后形成稳定的切削量并有切屑层产生。

2不同切削工况对纳米切削的影响

在切削过程中,为了进一步提高基材的切除效率,需要考虑切削过程宏观因素的影响[16-18],如:被加工表面的精度、基材与刀具之间的摩擦、两侧侧流的高度、材料的属性与缺陷等。这些影响无法完全避免,只能从不同的切削速度和切割厚度去考虑,并利用分子动力学软件,模拟纳米切削中的特性,尤其是切削力、刀具的温度等参数。

2.1不同切削厚度对纳米切削的影响

切削基础条件如下:基材为单晶铜,刀具为金刚石,切削距离和速度分别为12 nm和100 m/s,分析纳米切削厚度分别为0.5、1、2 nm的切割情况,具体如下。

当切削厚度从0.5 nm增加至2nm时,产生的切削力不断增加。其原因主要是切削时产生的堆积物相对较多,阻碍了刀具的移动。

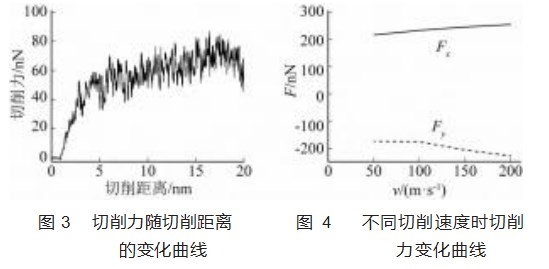

对不同切削厚度的单晶铜展开试验,得到切削力随切削距离的变化曲线如图3所示。从图中可以看出,在切削单晶铜的初始阶段,切削力呈现指数形式上升,但上升到一定程度后,曲线的增长率逐步开始下降,并趋于稳定。当切削的距离进一步增加时,切削力反而开始下降,这是由于在切削单晶铜的过程中,单晶铜的温度不断上升,导致了单晶铜原子的热运动显著增加,原子间的作用力进一步减小,使切削力出现下降。

2.2不同切削速度对纳米切削的影响

切削基础条件如下:基材为单晶铜,刀具为金刚石,切削厚度与距离分别为1 nm和12 nm,分析纳米切削在100、200、300 m/s的切割情况,具体如下。

(1)当切削速度≤100 m/s时,在单晶铜基体内部会激活1个滑移面,并位错进行运动演化,进而达到切削的目的,产生的切削力相对较小,但呈上升的趋势。

(2)当速度>100 m/s时,在单晶铜基体内部会激活的多个滑移面,并位错进行运动演化,进而达到切削的目的,此时产生的切削力也在不断上升,直到稳定的去除量才逐步趋于稳定。

通过分子动力学仿真分析,对不同速度情况下的切削力的大小予以分析,得到的曲线如图4所示。从图中可已看出,切削速度越快,需要的切向和法线的切削力越大,主要原因是单位时间内刀具需要克服更多原子之间的作用力。但是在切削过程中,切削速度从100 m/s增加至200 m/s,其切向作用力增加约80 nN,法线切屑力增加110 nN,故不同的切削速度对切削力影响不大。但是如果切削速度过快,被切削的金属材料温度过高,原子会变得异常活跃,大量原子之间的作用力也会变大,将严重影响刀具的使用寿命,因此,纳米切削过程中,为了控制温度一般会将加工速度控制在一个较为合理的范围内,延长刀具的使用寿命。

3结束语

对于是以纳米切削理论为依据,充分结合单晶铜的特性,对单晶铜纳米切削机理展开分析,并利用分子动力学的仿真软件进行模拟,得到不同的切削厚度与速度的工况下纳米切削的切削力的变化曲线,得到结论如下。

(1)在切削单晶铜的初始阶段,切削力与切割厚度呈现正相关,并以指数形态上升,随后趋于平稳。当切削的厚度进一步增加时,由于切削单晶铜的温度不断上升,加剧了单晶铜原子的热运动,导致切削作用力呈下降的趋势。

(2)在切削过程中,随着切削速度的增加,需要的切向和法线的切削力也随之增加。切削速度从100 m/s增加至200 m/s,其切向作用力增加约80 nN,法线切屑力增加110 nN。

(3)切削时,切削速度过快或者切削厚度太大,都会增加切削力,与此同时,被切削的金属材料温度也会不断提升,原子变得异常活跃,进而严重影响刀具的使用寿命。为了控制刀具温度,需要将切削速度和厚度控制在一个相对合理的范围内,延长刀具的使用寿命,提高切削的效率和表面的精度。

参考文献:

[1]王婉,周青,华东鹏.因瓦合金纳米抛光材料去除机理的分子动力学模拟[J].中国表面工程,2021,34(6):160-167.

[2]黄健康,刘玉龙,刘光银.微纳米尺度单晶铜各向异性纳米力学分析[J].材料导报,2021,35(24):24117-24121.

[3]马振中,梁国星,吕明.单晶硅各向异性纳米切削分子动力学研究[J].机械设计与制造,2021(8):99-102.

[4]王子云,赵鹏越,郭永博,等.梯度纳米多晶铜纳米切削过程的分子动力学仿真[J].材料导报,2019,33(S2):419-423.

[5]杨晓京,余证,刘宁,等.单晶锗纳米尺度分层多次切削的分子动力学模拟[J].材料科学与工程学报,2021,39(3):437-444.

[6]刘娴萍,郝兆朋,娄在祯,等.纳米切削镍基单晶合金亚表面缺陷演化机理研究[J/OL].机械科学与技术:1-8[2022-07-06].

[7]田京京,梁国星,黄永贵,等.单晶Ni_3Al切削过程的分子动力学仿真研究[J].机械设计与制造,2021(7):109-112.

[8]阎秋生,杜灿林,高雅欣,等.铁基纳米晶合金带材叠层剪切加工特性研究[J].机电工程技术,2022,51(3):1-9.

[9]尚永锋,孙琪,刘义平.铝合金2A12切削表面粗糙度预测及参数优化[J].装备制造技术,2021,317(5):37-40.

[10]刘欢,郭永博,赵鹏越,等.基于分子动力学模拟的金属材料纳米加工机理研究进展[J].中国有色金属学报,2019,29(8):1640-1653.

[11]张逸飞,李珊,杨晓京.含有空位缺陷的单晶锗纳米切削过程分子动力学仿真[J].电子科技,2019,32(12):53-57.

[12]李俊烨,刘洋,卢慧.基于分子动力学的磨粒微切削单晶铁数值分析[J].吉林大学学报(工学版),2019,49(5):1567-1574.

[13]王超,李淑娟,柴鹏.单晶SiC微切削机理分子动力学建模与仿真研究[J].兵工学报,2018,39(8):1648-1654.

[14]宿昊,唐兴龄,陈岑.金属铜纳米切削的分子动力学模拟[J].工具技术,2018,52(1):89-92.

[15]郭彦军,杨晓京,秦思远,等.非晶层对单晶锗纳米切削影响的分子动力学研究[J].稀有金属材料与工程,2022,51(2):436-441.

[16]朱和军,施琴,史银花.水膜对单晶铜三体磨料磨损影响的分子动力学模拟[J].材料保护,2021,54(12):25-29.

[17]黄达,张然,樊元义,等.基于纳米压印和键合制造尺寸可控的微/纳米流体芯片研究[J].机电工程技术,2020,49(8):26-29.

[18]陈华,黄健萌.粗糙界面下不同刻划深度对单晶铜纳米刻划的影响[J].工具技术,2020,54(7):68-72.