城轨车辆车载轨道几何参数检测系统的研制论文

2023-07-25 15:28:14 来源: 作者:xiaodi

摘要:针对目前城市轨道交通中安装于工程车辆的轨道几何参数检测系统不能真实反映列车实际在途运行时的轨道几何状态问题,研制了基于载客车辆的轨道几何参数检测系统,在列车日常载客行驶的同时,实现对轨向、轨距、水平、高低、三角坑、钢轨断面磨耗等轨道几何参数的实时采集和分析。通过研究基于非接触式激光测量技术和惯性基准测量等技术,载客车上集成安装激光摄像组件及惯性测量组件,

摘要:针对目前城市轨道交通中安装于工程车辆的轨道几何参数检测系统不能真实反映列车实际在途运行时的轨道几何状态问题,研制了基于载客车辆的轨道几何参数检测系统,在列车日常载客行驶的同时,实现对轨向、轨距、水平、高低、三角坑、钢轨断面磨耗等轨道几何参数的实时采集和分析。通过研究基于非接触式激光测量技术和惯性基准测量等技术,载客车上集成安装激光摄像组件及惯性测量组件,实现了钢轨外形轮廓的实时测量及各传感器的姿态跟踪测量。最后通过上位机采集软件实现了原始数据的收集、各个轨道几何参数的合成计算、检测结果报表的自动传输等功能,并在实际轨道线路上进行了各参数的人工设置障碍测试。结果表明:轨距参数检测精度小于0.8 mm,高低参数精度小于或等于1mm,轨向、水平、三角坑参数检测精度小于或等于1.5 mm,验证了系统检测的准确性;对比分析多趟检测结果,各参数重复精度均小于0.5 mm,验证了系统具有较高的稳定性。

关键词:轨道几何参数检测;数字激光;惯性基准法;数据采集

0引言

轨道变形对列车的平稳运行影响巨大,当变形累积到一定程度时,会降低轨道结构的强度,削弱其稳定性,对行车安全造成很大影响。轨道状态的好坏直接影响列车运行的安全性和平稳性。轨道的几何状态和不平顺状况,是保障行车安全、平稳、舒适和指导轨道养护维修的重要参考。根据检测记录,可以发现轨道平顺状态不良的地点,以便采取紧急补修或限速措施,并确定应进行计划维修的里程段落,编制维修作业计划[1]。传统的基于工程车辆安装的轨道几何动态检测系统评价的是工程车辆与轨道相互作用下的轨道状态,由于工程车辆与载客车辆在轴重、结构、运行速度等具有较大差异,因此对轨道的作用也具有较大差异,传统的检测方式不能真实反映载客车实际在途运行时的轨道几何状态,因此,为了能真实评估轨道动态几何参数,本文研究载客车的轨道几何检测系统,为保障行车安全、平稳、舒适和指导轨道养护维修提供真实数据基础。

本文通过研究基于非接触式激光测量技术、惯性基准测量技术、空间同步定位等技术,研制在载客车上安装激光摄像组件、惯性测量组件、空间同步定位模块等实现钢轨外形轮廓的实时测量、各传感器的姿态跟踪测量及检测结果的空间同步测量。最后通过车载分析主机内的采集软件实现原始数据的收集、各个轨道几何参数的合成计算、检测结果报表的自动传输等功能。最后,通过实际线路试验,对系统各关键参数的检测精度及系统稳定性进行验证。试验证明,该系统具有良好的检测精度及稳定性[2-3]。

1系统组成

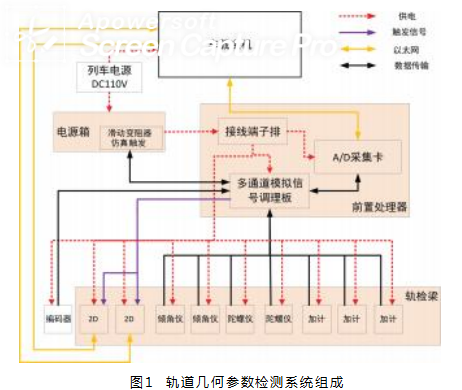

如图1所示,轨道几何参数检测系统由轨检梁总成、车内处理主机、电源箱、里程定位系统和轨道动态几何参数采集分析软件组成。检测数据通过车地网络传输至地面数据中心进行数据分析和综合评价展示[4-6]。

轨检梁总成安装在车下,包括激光轮廓测量装置、里程定位系统、惯性补偿装置、前置处理器。激光轮廓测量装置由左右两个二维数字激光传感器组成,利用其测量轨道的轮廓信息,获得二维数字激光传感器与钢轨相对位置关系。惯性补偿装置由2个陀螺仪、3个加速度计、2个倾角仪组成,用于测量检测梁的空间姿态和补偿信息。前置处理器完成多传感器模拟信号的调理、采集,完成速度编码器的采集。输出等空间采样的触发信号,将采集到的数据通过以太网传输给车内检测主机。

里程定位系统主要采用车上现有速度编码器输出脉冲信号,用于系统同步触发采集,对脉冲数进行累计便获得累计里程、车速等信息。

车内处理主机集成了轨道动态几何参数采集分析软件、网络通讯模块、数据管理存储模块等。对采集到的数据进行算法处理,得到轨道几何参数,实现结果数据存储及外发等功能,处理主机存储可容纳轨道测距1000 km分析数据。

电源箱用于为轨检梁总成检测设备提供所需电源,包括DC24 V、±15 V等电源。

2系统原理

系统采用数字激光技术、光电测量技术、陀螺平台、数字滤波以及高速计算机实时数据处理等新技术,对轨道状态实施动态检测,并且具有高速、可靠、精确高的特点[7]。

2.1轨距测量原理

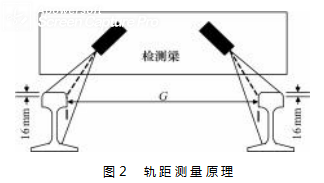

轨距是指在轨道同一横截面、钢轨顶面以下16 mm处、左右两根钢轨之间的最小内侧距离。如图2所示,轨距的测量是采用2个高精度二维激光数字传感器完成左右钢轨内侧断面轮廓采集,利用得到的二维坐标数据进行计算得到轨距。其中两个二维激光传感器安装在检测梁上后出光点间的距离,为后续轨距测量的关键部分,需要提前标定[8]。

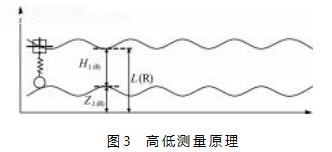

2.2高低测量原理

轨道高低不平顺是指钢轨顶面沿延长方向的垂向凹凸不平顺。检测原理如图3所示,是利用惯性基准法[9-10]的原理,以轨检梁作为质量块,以左、右高低加速度传感器作为惯性测量基准,结合二维激光传感器的坐标数据进行补偿修正即可得到轨道的左高低和右高低。

2.3轨向测量原理

轨向与高低的方向不一致。轨向的定义是钢轨内侧,轨距点沿轨道延长方向的横向凹凸不平顺。轨向的计算是采用惯性基准法的原理,以轨检梁作为质量块,以横向加速度传感器作为惯性测量基准,结合二维激光传感器的坐标数据进行补偿修正即可得到轨道的左轨向和右轨向[11-12]。轨向测量包括两个部分:一部分是安装于轨距测量梁中央位置的横向加速度计,用于测量检测梁中心惯性位移;另一部分是测量梁移动后与钢轨之间的距离由二维激光传感器获得。

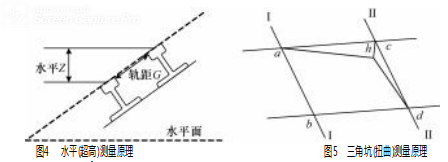

2.4水平(超高)检测原理

如图4所示,超高的定义是轨道上同一截面的左轨顶面与右轨顶面相对水平面的高度差,水平的定义是与超高类似,但不含曲线段线路本身设置的超高顺坡量。利用轨距和轨检梁倾斜角的三角关系,即可求得水平(超高)。

首先利用轨距和轨检梁倾斜角的三角关系求解构架与轨道相对滚动角;再求解车体相对地垂线的滚动角,车体相对地垂线的滚动角由两部分组成:倾角仪用来测量车体侧滚角低频分量;陀螺仪用来测量车体侧滚角高频分量。最后根据轨道倾角即可求得水平(超高)。

2.5三角坑检测原理

如图5所示,三角坑的定义是左右两轨顶面相对轨道平面的扭曲,用相距一定基长水平的代数差表示。按规定基长取两断面水平差即可计算出扭曲值。这个参数反映了钢轨顶面的平面性,扭曲会使列车轮抬高面悬空,使车辆产生三点支撑一点悬空,极易造成脱轨掉道。如前所述,在水平已经测出的基础上(利用陀螺仪与倾角传感器),按规定基长(如2.5 m)取两断面水平差即可计算出扭曲值。

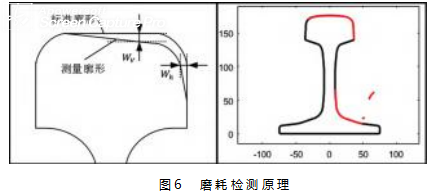

2.6钢轨垂直磨耗、侧面磨耗测量原理

磨耗检测原理如图6所示。垂直磨耗是指在钢轨顶面宽1/3处(距离标准工作边)的测量值,侧面磨耗是指在钢轨踏面(标准断面)下16 mm处的测量值。

系统采用激光摄像技术进行钢轨轮廓动态测量,激光器向钢轨内侧投射垂直于钢轨纵轴方向的光平面,在钢轨表面形成富含钢轨轮廓信息的激光条,然后对图像进行细化操作,进一步提取光条的中心线。基于主动视觉测量技术,分别将内侧钢轨视觉传感器获取的钢轨断面轮廓数据进行相应的坐标换算和动态匹配,便可准确获取钢轨断面轮廓数据[13-16]。

提取钢轨轮廓线中轨腰圆弧段圆心和轨头下端点2个特征点的坐标值;由2个特征点以及标准钢轨横截面轮廓的空间几何关系动态生成标准模板;将钢轨实测轮廓和动态生成的标准模板轮廓的坐标映射到测量坐标系下,对比计算获得钢轨垂直以及侧面磨耗值。

2.7里程定位原理

里程定位主要分为两个部分:里程初定位和里程准确修正。里程初定位是通过车辆提供的速度信号计算行驶里程,结合数据库的线路基础数据,实现检测数据的初步定位,而车轮存在打滑及蛇形蠕动等因素,导致速度计算的里程信息并不准确。里程准确修正是通过车辆网络提供的站点位置信息及站台开关门信号对里程进行校准。

3检测技术指标

轨道几何参数检测系统能够在列车运营环境中正常工作,并能够避免环境对系统检测的影响,保证检测输出的准确性,主要项目检测精度如表1所示。

4软件功能实现

轨道几何参数检测系统软件包括轨道检测系统采集分析软件、轨道检测系统处理分析软件(波形分析)以及地面轨道状况智能分析软件组成,其中轨道检测系统采集分析软件运行于车载主机上,轨道检测系统处理分析软件(波形分析)及地面轨道状况智能分析软件运行于地面服务器上。

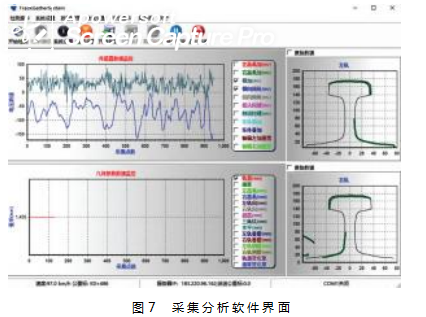

4.1采集分析软件

轨道几何参数检测系统采集软件运行于车载主机上,实现轨道几何状态数据的实时采集和处理。自动完成数据的修正、滤波和几何参数的合成。所有线路原始数据及每次检测结果存储在计算机硬盘上,文件名称与站区名称及检测日期对应,如图7所示,软件界面可以选择显示各项几何参数实时波形。

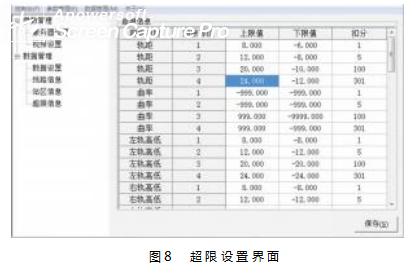

系统采集软件可以自定义各参数的超限阈值,在实时采集轨道数据时自动根据设置的阈值进行判断,并自动保存到excel报表中,如图8所示。

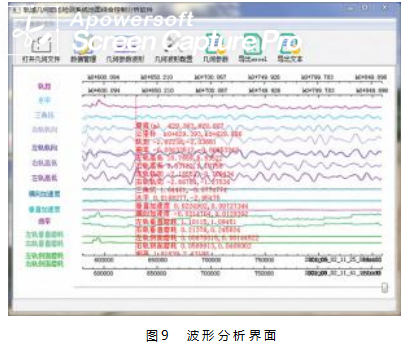

4.2处理分析软件

轨道几何参数检测系统处理分析软件能够根据采集的结果数据对几何参数波形进行对比、标记、阈值筛选、图像缩放等,其比例、通道、波形颜色等都可选,正反向波形对比时左右轨可对应变换,如图9所示。

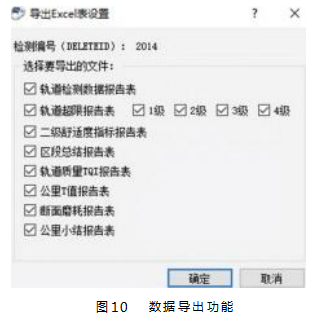

处理分析软件能自动输出站区名称、隧道名称、大桥名称、支柱号和对应检测结果,打印项目及打印方式可由操作者选择,如图10所示。

4.3地面轨道状况智能分析软件

轨道状况智能分析管理软件安装于地面工作台电脑,用于对检测结果数据的分析及报表打印,软件界面如图11所示。

地面轨道状况智能分析软件具有缺陷数据在线编辑功能,可对系统上传输过来的缺陷数据进行在线人工修改编辑,如图12所示。

5试验证及分析

为验证本文研制的载客车轨道几何检测系统的检测准确性及系统稳定性能,在实际轨道线路上,通过人工设置轨道缺陷进行系统参数检测的准确性验证,利用多趟检测结果对比分析重复性进行系统稳定性能的验证,图13所示为轨检系统车底轨检梁体总成安装图。

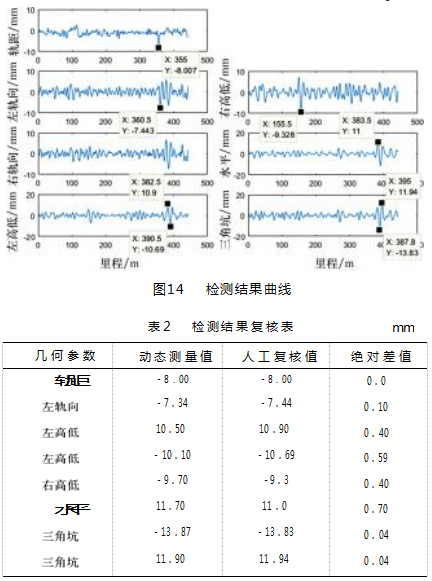

通过人工设置轨道缺陷的方式验证系统检测准确性,为尽可能减小这种轨道参数检测的动静态之间的差异,选择在整体道床上且具有较高设计刚度的轨道线路上进行试验。通过人工预先设置轨道缺陷,且对设障后的线路进行较长时间的压道处理,以确保钢轨达到稳定状态。最后系统随车运行,检测多趟数据,得到如图14所示的检测结果曲线图及如表2所示的结果复核对比表。表中绝对误差分析结果验证了系统检测结果的准确性。

通过对多趟检测结果进行重复性对比分析,结果如图15所示,利用分析软件加载3趟结果波形数据显示。对3趟检测检测结果进行每2趟做差,然后统计差值的95%置信区间,如表3所示,各参数重复精度均小于0.5 mm,系统检测结果的具有较好的重复性,验证该系统具有较高的稳定性。

6结束语

城轨载客车上集成安装轨道几何参数检测系统能够解决城市轨道中传统轨道检测方式不能真实反映载客车与轨道相互作用下轨道动态几何状态的问题,本文通过研究基于非接触式激光测量技术、惯性基准测量技术、空间同步定位等技术,研制了在载客车上的轨道几何检测系统。最后,通过实际线路试验,并通过人工设置轨道缺陷的方式,验证了该系统具有良好的检测精度及稳定性。为保障行车安全、平稳、舒适和指导轨道养护维修提供真实的数据基础。

该系统随车辆运行,对轨道进行自动检测,所有检测结果通过车载网络传输给地面终端。具有无人值守、智能运行、不占用天窗作业点等优势,是未来轨道检测发展的新方向。

参考文献:

[1]王琰.钢轨轮廓全断面及轨道几何参数检测系统[J].中国铁路,2017(10):82-85.

[2]伍川辉,廖家,熊仕勇,等.基于激光传感器的槽型轨轮廓匹配方法[J].浙江大学报(工学版),2021,55(9):1607-1614.

[3]熊仕勇,陈春俊,王锋,等.基于激光摄像式传感器的轨底坡动态检测方法研究[J].振动与冲击,2018,37(18):251-256.

[4]黄申俊.TQI值及波形图分析在线路维修中的应用[J].上海铁道科技,2018(3):78-79.

[5]余祖俊.轨道交通线路几何安全状态动态检测技术研究[D].北京:北京交通大学,2008.

[6]时洪光,赵俊杰,段晓,等.地铁高效综合检测车方案设计[J].铁道运营技术,2021,27(2):35-37.

[7]魏世斌,李颖,赵延峰,等.GJ-6型轨道检测系统的设计与研制[J].铁道建筑,2012(2):97-100.

[8]熊仕勇,陈春俊,王锋,等.一种新的轨距动态检测方法研究[J].铁道科学与工程学报,2018,15(7):1825-1831.

[9]刘堂辉,刘锦辉,冯青松,等.基于惯性基准法的轨道高低不平顺影响分析[J].都市快轨交通,2022,35(2):117-123.

[10]肖文健,马东玺,张勇,等.基于惯性基准的大尺寸空间角测量[J].光学精密工程,2016,24(3):560-565.

[11]张熠,马荣贵,丁辉.基于惯性基准的激光路面平整度检测系统研究[J].交通与计算机,2007,25(5):13-16.

[12]熊仕勇,陈春俊,刘新厂,等.轨道不平顺检测中任意阶移变补偿滤波研究[J].机械设计与制造,2018(10):1-4.

[13]熊仕勇,陈春俊,王锋.基于2D的钢轨轮廓特征点提取方法研究[J].铁道标准设计,2018,62(4):17-21.

[14]安小雪,柴晓冬,郑树彬.钢轨磨耗测量中的光平面标定[J].城市轨道交通研究,2013,16(7):47-50.

[15]王昊,王胜春,潘大海,等.车载非接触式钢轨磨耗测量方法研究及应用[J].铁道建筑,2017,57(12):97-101.

[16]孙军华,王恒,刘震,等.钢轨磨耗动态测量中激光条中心的快速提取[J].光学精密工程,2011,19(3):690-696.