致密气井压裂返排智能控制系统研究论文

2023-07-20 10:24:23 来源: 作者:xiaodi

摘要:针对天然气压裂返排中出砂问题,研究了气井压裂返排智能控制系统。设计了控制系统总体方案及硬件结构,包括上位机和下位机。下位机主要控制核心采用三菱FX2N芯片,用于直接控制现场设备并获取设备实时参数。包括压力、流量、温度、粘度传感器、无线传输设备DTU、UPS电源。首先,控制系统中PLC上的RS485接口连接DTU,现场采集数据经可通过无线数据传输与上位机服务器通信。其次,PLC对传感器和检测仪采集的信号进行实时处理。另外研究了基于PLC的模糊控制算法,以给定值与反馈量的误差、误差的变化率为输入量,建立了模糊

摘要:针对天然气压裂返排中出砂问题,研究了气井压裂返排智能控制系统。设计了控制系统总体方案及硬件结构,包括上位机和下位机。下位机主要控制核心采用三菱FX2N芯片,用于直接控制现场设备并获取设备实时参数。包括压力、流量、温度、粘度传感器、无线传输设备DTU、UPS电源。首先,控制系统中PLC上的RS485接口连接DTU,现场采集数据经可通过无线数据传输与上位机服务器通信。其次,PLC对传感器和检测仪采集的信号进行实时处理。另外研究了基于PLC的模糊控制算法,以给定值与反馈量的误差、误差的变化率为输入量,建立了模糊推理规则。最后,通过去模糊化,实现对井口可调油嘴的控制。在现场对制作下位机进行了试验,来验证控制系统的效果。通过现场试验表明,该系统改善了压裂返排过程中的出砂情况,而且能够可靠工作。

关键词:压裂;致密气;智能控制;模糊控制;SCADA

0引言

在生产石油天然气等能源时,由于其存储位置的特点,到开采后期产能会大幅下降。压裂是提升开采效率的手段之一,通过压裂液将支撑剂携带至裂缝中,然后将压裂液排出。但在此过程中,无论是地层压力还是排出速度都会对压裂效果产生影响。如果返排速度过快,可能导致填充在裂缝中的支撑剂被一同带出[1-3]。现在油气田现场进行压裂施工时,主要是通过人工更换油嘴尺寸来控制压裂液返排速度,此方式有以下缺点:(1)人为控制油嘴无法达到连续返排效果,由此产生压力激动而导致压裂液返排时吐砂现象;(2)因人为作业,返排仅能在裂缝全部封闭的情况下完成,且因持续时间长,导致在裂缝封闭期间,支撑剂下沉明显,极大地降低了压裂增产的效果;(3)人工操作在实际情况中不能完全模仿返排规律,出现返排速度太快或慢、返排流量不当等问题,从而导致吐砂降低返排效率[4-7]。返排过程其实相当复杂,伴随返排持续进行油气井内部压力也在降低。从而返排液流量随之改变。通过在线测量获得的压力和流量值并按一定算法对阀门开度进行控制,使返排液流量按给定规律改变,实现对压裂液返排过程的智能监控和控制。

目前国内外压后返排制度研究尚不成熟。中油辽河油田公司钻采工艺研究院朱斌等[8]研究了油田压裂液智能返排系统,系统利用压力传感器和电磁流量计测量压裂返排液压力和流量信号,并在此基础上利用软逻辑编程器采集和控制数据。李彪、刘德铸、张子明等[9]于2015年研究了一种压裂液返排控制装置及方法。厦门大学冯勇建[10]研究了油井水力压裂放喷过程的实时控制系统。从目前调研的情况看,压裂液反排地面自动控制系统大多采用PLC为核心的控制方式,通过采集管路中的压力、流量,来连续调节阀门的开口大小。这种方式虽提高了操作效率,但大多采用PID控制且输入量还是较少,因此控制精度不高[11-12]。

本文研究了气井压裂返排智能控制系统。设计了控制系统总体方案及硬件结构,建立模糊控制表,以给定值与反馈量的误差、误差的变化率为输入量,建立了模糊推理规则,实现PID控制,然后通过去模糊化,实现对井口可调油嘴的控制。最后通过现场试验测试测试所提方案的正确性。

1系统总体控制方案

系统总体控制方案具体原理为分别采用测量传感器和检测仪对压裂返排液的压力、温度、流量、粘度、含砂量进行信号测量。将获取的信号传输至PLC控制器;PLC控制器通过计算连续调节阀门(可调油嘴)的开口大小,实现控制返排过程中返排液的流量。PLC上的RS485接口通过DTU将数据实时上传至上位机数据库,方便以后对数据进行浏览。

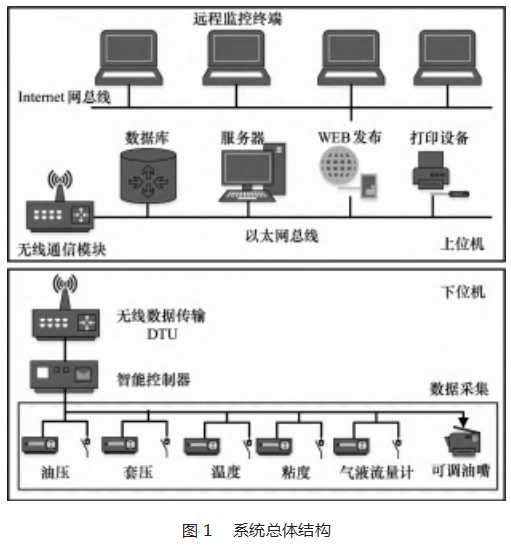

2系统总体结构

系统总体包括上位机和下位机部分,如图1所示。下位机就是应用在压裂现场的核心控制设备,其器件主要包括用于数据采集的各种传感器、现场数据处理的PLC、用于无线传输的DTU、为应付长期无电环境下而准备的UPS电源。PLC控制器作为下位机核心部分,其主要功能是将数据经PLC上的RS485接口连接DTU,然后利用DTU传送至云端,实现压裂现场和远端的通讯功能;通过PLC直接完成通过传感器,检测仪等设备采集到的信号处理。

上位机主要是指可以直接发出操控命令的计算机,包括无线通信模块、数据库、服务器、WEB发布系统以及打印设备组成的局域网络。远端的无线通信模块对数据进行接收编译,并将数据存储在数据库中,同时实现数据的WEB发布。

2.1元件选型

PLC型号选用三菱FX2N系列,规格为MS2N-24MT6A2D-2U,外形尺寸为10 cm×11 cm×4.5 cm,输入电流为7 mA;步进电机驱动器选用57型,外形尺寸为12 cm×15 cm×5cm,输入电流2相3 A;稳压电源选用24 V,5 A;触摸屏选用显控触摸屏;DTU选用TP301系列,此系列提供了RS232、RS385、TTL三种通讯接口,此方案选用RS385接口;另外还包括断路器、接触器、熔断器、6个指示灯、4个按钮、1个急停开关。

2.2 DTU参数设置

打开TP301系列产品资料,安装好驱动CH340,安装成功后打开设备管理器查看DTU连接的USB口所对应的COM口,打开配置工具,点击通讯设置,在串口设置中选择对应的COM口。通讯波特率设置为115200,串口校验设置为无校验,串口数据为设置为8,串口停止位设置为1,心跳包内容设置为默认值Q。

3系统控制及算法

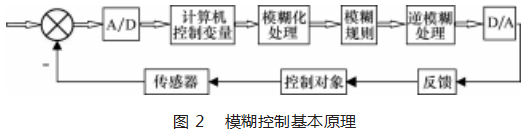

PID控制广泛应用于现代工业控制中,此类控制器不仅结构简单而且性能良好。但其只适用于线性系统或者非线性较轻的系统,一旦其应用于非线性较为严重,参数变化范围广的工况环境下,PID控制器很难收到很好的控制效果。而模糊控制[13-14]正好可以弥补此类不足。模糊控制的理论基础包括模糊集合,模糊语言变量以及模糊逻辑推理,属于微机数字控制。本次系统设计基本原理如图2所示。因为模糊控制没有具体公式,而是设计一个模糊控制表对控制对象进行指导,因此其适用性非常灵活,可根据不同的控制对象进行更改。模糊控制的实现要依靠大量的经验积累,因此其需要根据专家经验进行设计,既模仿人类进行决策智能控制。

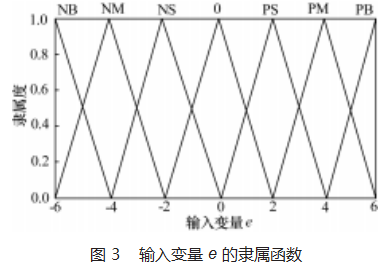

把模糊控制与PID控制结合起来,在参数调整中根据给定值与反馈量的误差、误差的变化率,通过模糊推理机,得到PID控制器参数,然后运用模糊推理,根据被控对象输出对PID控制器参数进行整定,从而改善PID控制器在非线性严重的系统中的控制效果,对于5个输入输出变量均选择三角形作为模糊控制的的隶属度函数,以输入变量为例,将[-6,6]设置为输入、输出变量的模糊论域,由此可将其分为13个等级,每个间隔为1。如图3所示,其他4个变量的隶属函数与之相同。设置输入输出语言变量的模糊子集时,并分别用NB代表负大、NM代表负中、NS代表负小、0代表零、PS代表正小、PM代表正中、PB代表正大。

3.1建立模糊控制表

模糊控制最关键也是最重要的一步就是建立模糊控制表[15-16]。通常步骤是先给CPU设定一个固定值参数,然后通过传感器等器件采集被控制量,将被控制量值与给定值进行比较求得误差信号,误差信号用E表示。一般情况下将误差信号E和其变化率EC设置为模糊控制的输入,根据误差信号大小整定PID参数。首先对输入信号E和EC用模糊语言进行模糊化,这样既可得到一个模糊子集,然后利用模糊控制规律表进行查询,即可求得输出控制量u。

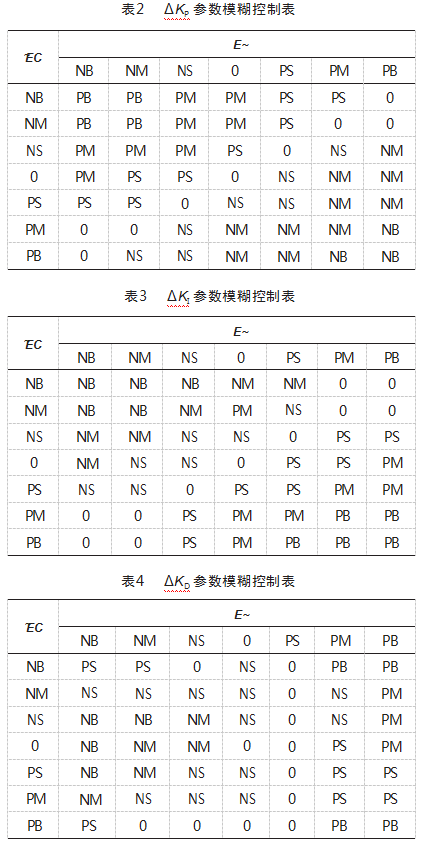

因此根据以上模糊控制表的描述,当将模糊子集设置好后,即可得到对应的控制模型,如表1所示。这种模型的实质类似于一种查询表,CPU根据输入量特点自动得到输出。而且建立好此模型后,若要将其运用到其他工况,只需将以上模糊子集替换,便可得到相应模型。这样既方便又快速,且无需再次计算。根据表1可求得KP、KI、KD模糊控制表,如表2~4所示。

建立好控制规则后,将误差信号E和其变化率EC设置为模糊控制的模糊集论域,其范围均为[-6,6]。其模糊子集为E~,C={NB,NM,NS,0,PS,PM,PB}。根据之前建立的模糊控制表,控制系统依次进行模糊化、查询,便可得到PID的3个参数。

3.2去模糊化

去模糊化也是整个控制系统很重要的一步,因为外部执行机构并不认识模糊信号,因此必须将其转化为外部机构可识别的控制信号,即得到模糊信号与控制信号之间的映射关系。在多种去模糊方法中,最大隶属度法是最常用的。系统根据误差信号和误差变化率及之前建立的模糊控制表,进行推理计算便可得出调节系统所需要的参数。

当然建立模糊规则是以之前大量的经验和实验数据为基础的,必须综合考虑各方面因素,这一过程十分烦琐而复杂。所以一定要在被控系统进行大量观察,数据采集后,利用合理的模糊推理方法来获得相对更好的模糊控制结果,这样对于以往PID控制系统控制效果才会有进一步的提升。

4实验测试与结果分析

4.1现场试验

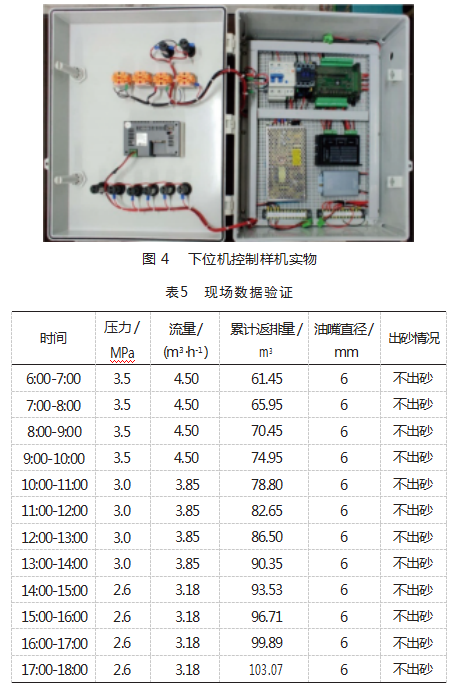

选取中联临兴-神府项目指挥部-某队的油气井进行试验,PLC型号采用三菱FX2N系列,下位机控制样机实物如图4所示。通过提前预设好油管压力、套管压力、流量、温度、粘度5个参数阶段的节点值,来测试返排油嘴调节情况。在现场每隔1 h采集一次油气井的油管压力、套管压力、流量、温度、粘度5个参数值,并观察返排液是否含砂,以此来进行实验验证。数据记录如表5,表中仅列出压力、流量等部分参数。实验总时长共有12 h,通过记录观察发现,整个返排过程中返排液均不含砂。

4.2结果分析

PLC控制器在投入使用时,当扫描用户程序结束后,CPU根据I/O映象区中相应状态及数据对全部输出锁存电路进行刷新并向步进电机驱动器输出信号以带动步进电机旋转,以此来控制油嘴开合大小。结果表明,系统可以依据现场实际的预设流量值或压力值进行返排油嘴直径的调节,说明采用模糊控制算法控制的油嘴尺寸合理。

(1)压裂液智能返排实时监测系统能够对临界返排流量进行实时分析和计算,对返排油嘴尺寸进行自动调整和返排流量控制,从而达到压裂液持续合理且自动返排的目的,以克服传统返排方式存在的许多缺点。

(2)该压裂液智能返排实时监控系统,能够对返排压力、返排流量、历史返排压力曲线、历史返排流量曲线的变化趋势进行实时显示与储存,同时,可以将现场数据远程传输至控制中心的显示屏上并上传云端,便于现场返排作业的质量监督及应急策略的专家会诊。

(3)本系统技术核心指令来源于PLC中内置的压裂液智能返排参数预测软件,因设计理论复杂,目前预测软件仍需不断改进与完善。

(4)该项技术整体仍在试验阶段,返排油嘴自动调节的合理性仍需要结合更多的现场试验继续完善。

参考文献:

[1]李勇明,郭建春,赵金洲.强制闭合压裂工艺技术研究与应用[J].油气井测试,2010(4):14-16.

[2]胡景宏,何顺利,李勇明,等.压裂液强制返排及支撑剂回流模型研究[J].西安石油大学学报:自然科学版,2008,23(5):57-61.

[3]陈守雨,修书志,宋博,等.页岩气井压后返排动态模拟研究[J].中外能源,2016,(7):43-50.

[4]秦华,尹琅,牛会娟,等.致密凝析气藏压裂伤害及返排控制技术[J].天然气技术与经济,2019,13(1):16-20.

[5]涂敖,岳星辰,曾小军,等.长宁构造页岩气井返排出砂规律和精细除砂技术研究[J].钻采工艺,2020,43(6):65-69.

[6]吴华.压后返排工艺优化设计技术研究[J].中国石油和化工,2015,22(3):58-61.

[7]程垒明.裂缝性油藏压裂滤失与返排模型研究[D].成都:西南石油大学,2018.

[8]朱斌.油田压裂液智能返排系统的研究[J].石油工业计算机应用,2012,(1):44-48.

[9]李彪,刘德铸,张子明,等.一种压裂液返排控制装置:中国,CN204283393U[P].2015-04-22.

[10]冯勇建.油井水力压裂放喷过程的实时控制[J].仪器仪表学报,2006,27(6):1925-1926.

[11]顾宇峰,王杰.基于PLC和智能相机的机器人关节自动装配系统设计[J].机电工程技术,2022,51(10):145-148.

[12]苟小平,张万军.基于PID控制的跑步机器人控制算法研究与分析[J].甘肃科技,2021,37(11):36-38.

[13]盛柳青.自适应PID控制算法在智能车控制系统的应用[J].北京印刷学院学报,2021,29(5):147-150.

[14]汤先驰.模糊控制器的设计及其在隧道风机控制系统中的应用[J].机电工程技术,2013,42(2):56-61.

[15]陈亚军.基于变论域模糊控制的运载火箭姿态控制设计[J].农业装备与车辆工程,2021,59(12):61-65.

[16]赵凯辉,范小彬,刘华锋.制动器液冷控制系统模糊控制策略[J].汽车实用技术,2022,47(15):101-107.