激光选区熔化数据前处理的回顾与展望论文

2023-07-20 10:05:35 来源: 作者:xiaodi

摘要:选区激光熔化(Selective Laser Melting,SLM)数据前处理主要包括支撑设计、切片方法、路径规划等内容。首先总结了支撑生成算法及自支撑中的模型拓扑优化和悬垂结构拓扑优化算法,提出了对自支撑优化算法的展望,然后回顾了传统的STL模型切片和当前热门的无STL切片方法,针对路径规划环节总结了常用的路径规划算法的生成方法及优缺点。在此基础上,结合目前激光选区熔化的研究热点:梯度材料打印、仿生结构打印、非传统光源打印、热/力性能定制打印等,对当前路径规划的新需求——路径评估与检测、单层路径优化、

摘要:选区激光熔化(Selective Laser Melting,SLM)数据前处理主要包括支撑设计、切片方法、路径规划等内容。首先总结了支撑生成算法及自支撑中的模型拓扑优化和悬垂结构拓扑优化算法,提出了对自支撑优化算法的展望,然后回顾了传统的STL模型切片和当前热门的无STL切片方法,针对路径规划环节总结了常用的路径规划算法的生成方法及优缺点。在此基础上,结合目前激光选区熔化的研究热点:梯度材料打印、仿生结构打印、非传统光源打印、热/力性能定制打印等,对当前路径规划的新需求——路径评估与检测、单层路径优化、多层路径协同优化进行了分析与展望。最后,给出了支撑设计、切片方法和路径规划未来的研究方向。

关键词:激光选区熔化;自支撑设计;模型切片;路径规划

0引言

选区激光熔化是以3D模型为基础,以激光为能量源,逐层连接材料的增材制造技术,具有制造快速精准、拓展性好、能满足个性化需求、可实现高难度金属零件制造的优点,在航空航天领域中的高性能复杂构件和生物制造领域具有显著优势[1]。激光选区熔化打印的数据前处理部分包括支撑设计与生成、模型切片和路径规划[2]。目前对数据前处理的研究总结都局限在某个部分,缺少对整体数据前处理部分整体性的总结与回顾,因此本文对这几个部分的现状做了总结与分析,在此基础上,提出对数据前处理部分的整体的展望。

当模型结构复杂,存在悬垂区域时,需要支撑结构以支撑该部分防止模型变形甚至坍塌,此时不可避免地需要对支撑结构进行设计。支撑算法主要是对打印方向的优化以及悬垂区域的识别,从而实现支撑最小化。由于支撑结构会浪费材料、影响打印件表面质量,并存在繁琐的后处理过程,自支撑研究应运而生。自支撑方法主要有基于数值方法对模型的拓扑优化和悬垂结构的拓扑优化等。然而,当前拓扑优化算法的鲁棒性以及计算效率仍有待提高,且优化后的结果难以导入SLM数据处理软件中进行后续切片及路径规划。因此,有必要进一步研究构建鲁棒性好、效率高的拓扑优化算法以及构建拓扑优化与激光选区熔化一体化的工业软件。本文还回顾了适用于激光选区熔化的2D平面切片方法与最新的无STL切片方法,总结了相关算法的优缺点。路径规划对提高激光选区熔化成型件致密度、成型效率、减少内部残余应力方面具有重要作用[3]。扫描路径将直接影响粉末的熔化、传热和凝固,进而直接影响成型零件的表面粗糙度、尺寸精度和力学性能。SLM目前常用的扫描路径包括:栅格路径、分区路径、螺旋线路径、轮廓偏置路径、混合路径、Hibert路径、中轴路径等。从近年来非传统激光束的研究以及基于“场”的路径规划以及仿生结构的路径规划研究发现,常用的路径方法已不能满足当前的需求。

本文总共分为5个部分,对SLM数据前处理的各部分进行了研究现状总结。支撑设计部分对支撑结构类型、支撑生成算法及自支撑的常用方法及热点研究内容进行了总结;模型切片部分回顾了传统的两种切片算法及最新的无STL切片方法;路径规划部分对常用路径的生成步骤,优缺点进行了总结与归纳;路径需求部分针对当前SLM热点研究中的路径相关问题做了路径需求及应用的分析,探讨了路径规划的新进展与未来发展方向;总结与展望部分对各个部分未来的研究热点及方向做了讨论。

1支撑设计

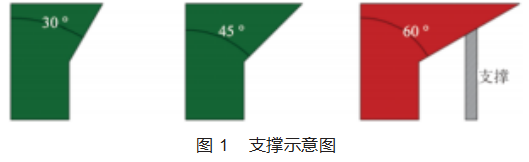

在激光选区熔化过程中,材料是逐层向上堆积直到模型成型。通常对于大于45°的悬垂结构,由于材料受重力影响,有可能在还未完全固化之前坠落,导致打印失败,因此需要对结构添加支撑,如图1所示。

支撑生成是目前激光选区熔化数据处理中的重要环节,对于悬垂结构,支撑是必要的,但支撑增加了材料成本和后处理工作。因此,合理设置支撑结构直接关系到模型能否成型、成型质量、成型效率等问题。

1.1支撑结构类型

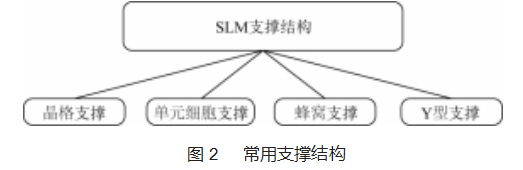

在SLM加工过程中,当未成形层超出原有层部分形成“悬垂结构”时,材料将难以堆积成形。该问题可以通过添加支撑来解决,增加支撑可以在一定程度上防止翘曲、减少悬垂区域的变形,保证试件始终固定在平台上。目前常用的支撑类型如图2所示。

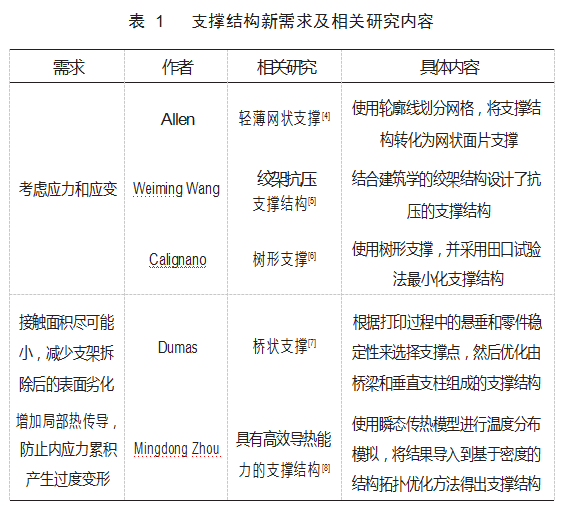

随着上述支撑结构的不断应用,研究人员对支撑结构提出了更高的要求,相关研究总结如表1所示。

1.2支撑生成算法

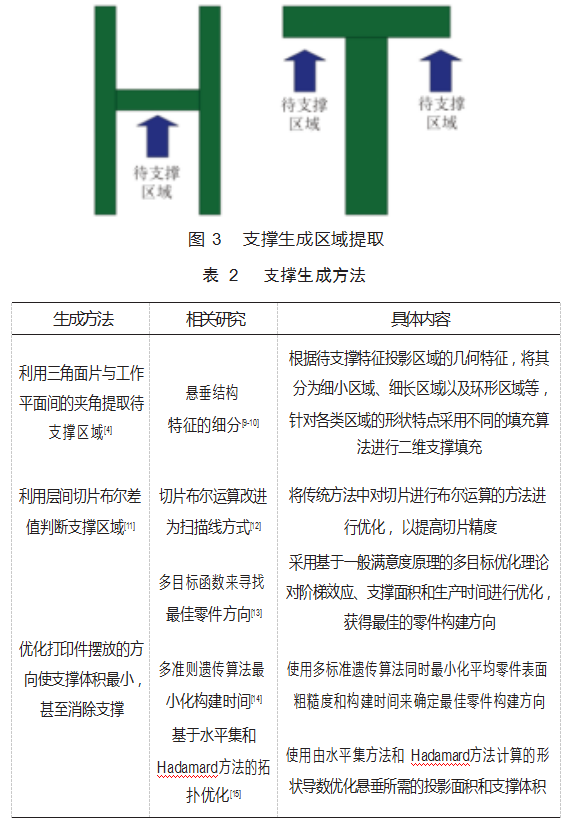

在SLM加工过程中,当获取成形件模型数据后,针对不同的结构,如图3所示,如何根据模型设计算法确定支撑区域是软件处理过程中的重要问题。常用的支撑区域提取方法及相关研究如表2所示。

支撑结构为满足支撑要求需要足够大的直径、倾斜角和强度,但同时也将增加打印时间与材料,因此支撑的生成应在材料、强度与打印效率中做出平衡。

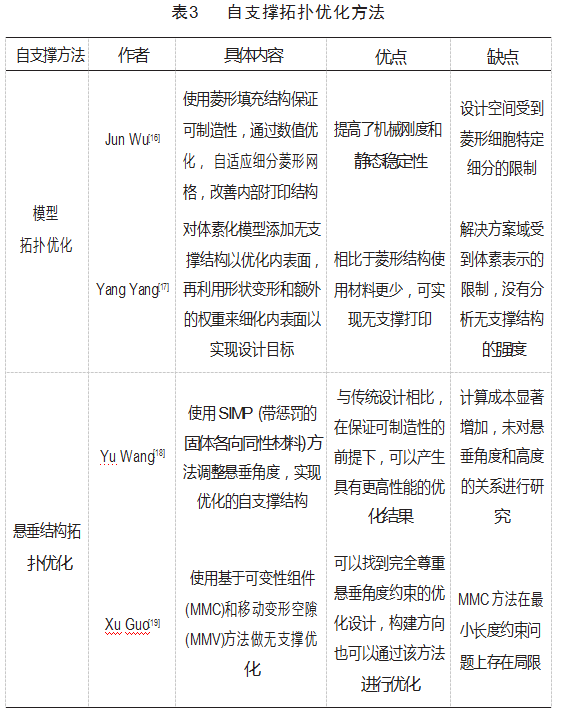

1.3自支撑研究

在SLM制造过程中去除支撑结构难度较大,甚至会导致满足支撑结构的界面表面质量下降。因此研究人员们提出了在保持零件外观与满足机械特性的条件下,通过拓扑设计优化零件内部,形成自支撑结构的方法以减少打印的体积和后处理时间。相关方法及研究如表3所示。

虽然这些自支撑方法可以使SLM过程不再需要支撑结构,但是现有的约束条件仍导致拓扑优化后的结构无法实现最佳性能,并且可能增加结构的体积。因此,需要提出一种计算效率高,具有通用性,且能够将拓扑优化后的模型导出为可打印的模型的方法。

总体而言,面对大尺寸复杂模型时,如何高效生成以及优化支撑结构有待进一步研究。另一方面,如何使用自支撑结构设计的思路指导激光选区熔化打印模型的构建,在满足模型设计基本需求的前提下,对模型结构进一步优化,使之更契合激光选区熔化工艺的特点,也是支撑设计的研究重点。

2模型切片

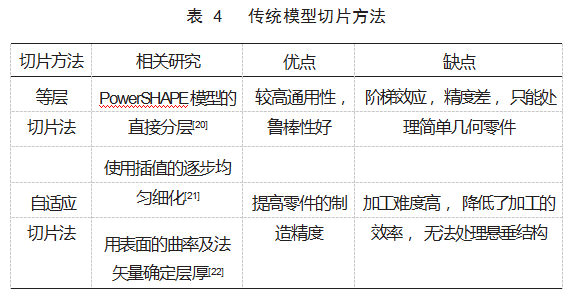

模型的切片处理是用一系列平行平面(通常垂直于Z轴)截取模型,求取封闭交线的过程。传统SLM加工过程中的切片主要分为两类:等层切片法与自适应切片法,如表4所示。

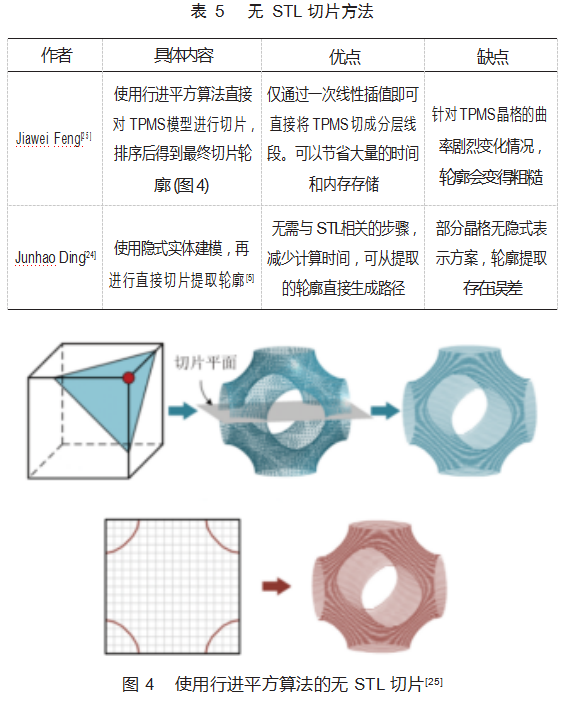

上述的方法都是使用STL模型进行切片,但在当前的SLM研究中,晶格结构在切片过程中,传统方法存在数据过多、容易出错[23]、占用内存大、切片时间长的问题[24]。因此,研究人员对无STL切片进行了研究,具体情况如表5所示。

由于激光选区熔化工艺的特点,难以使用诸如FDM、LENS工艺中所使用的多方向切片和曲面层切片方法。因此,如何进一步提升切片算法的效率及鲁棒性、保证无STL切片轮廓的准确性是研究的重点。

3路径规划研究现状

路径规划是激光熔化选区的另一个关键步骤,会影响打印零件的表面粗糙度、尺寸精度和零件强度。路径主要包括内、外边界以及边界内的填充路径和支撑结构的路径。本节对目前激光选区熔化中常用的路径规划算法以及相应算法对激光选区熔化成型件力学性能及表面质量的影响进行回顾。

3.1栅格路径

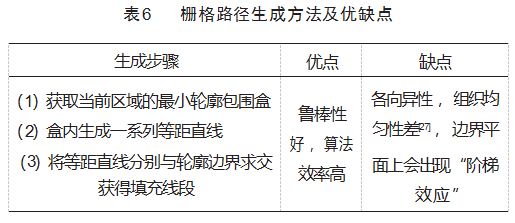

具有一定间距的扫描线与多边形轮廓求交,连接起点、终点,即可得到栅格扫描路径[26]。栅格路径的生成步骤及优缺点总结如表6所示。

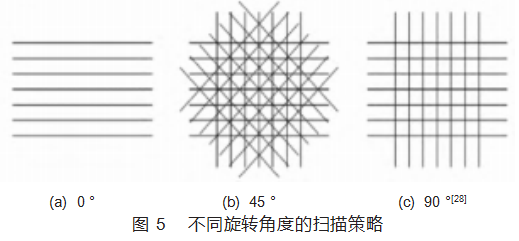

针对上述缺点,Wang D[28]开发了45°层间扫描策略(如图5所示)用来改善零件变形问题。在之后对旋转角度的研究中,Arisoy[29]确定67°旋转扫描是最优的层间扫描策略。此外,研究人员还使用之字形扫描[30]减少扫描空行程和填充时间。

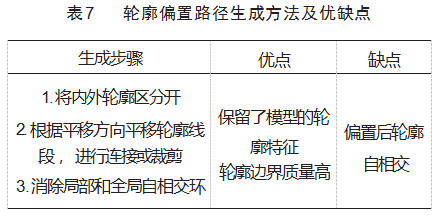

3.2轮廓偏置路径

无论是栅格路径或之字形路径,由于扫描线存在一定宽度,在轮廓边界平面上会出现“阶梯效应”,这些“阶梯”的存在使得平面轮廓的精度降低,进而影响制件的成形质量。因此研究人员提出轮廓偏置路径(图6)的方法进行加工,以消除轮廓边界上的阶梯效应。生成方法及优缺点如表7所示。

针对偏置存在的自相交问题,熊文骏[31]提出了一种向形心收缩的轮廓路径生成算法,避免了传统等距偏置扫描算法中的自相交问题,还给出了一种凹边形凸分解的算法,使得向形心收缩的扫描路径生成算法得以应用。马奇[32]改进了此算法,提出变距变次数均匀偏置扫描填充算法,能够更加合理地分配扫描线数量,获得更均匀的表面形貌,在一定程度上提高了力学性能。

3.3中轴路径

在复杂多边形的路径生成过程中,栅格路径与轮廓偏置存在填充过度与填充不充分的问题。与平行扫描和轮廓偏置扫描相比,通过将几何图形的内轴从中心偏移到边界而产生的[33]中轴路径(图7~8)可以有效地提高具有复杂多边形结构零件的质量,生成方法及优缺点如表8所示。

史聪伟[34]等提出一种基于中轴变换的改进算法。实验结果表明,该算法能够提取简洁、准确的骨架,且对边界噪声具有鲁棒性。Zhang[35]等提出一种改进后的中轴路径生成算法用来提高中轴路径的鲁棒性。该方法利用距离变换的种子点生长法来提取中心轴,比传统的基于Voronoi图的方法具有更高的精度和更广泛的应用范围。

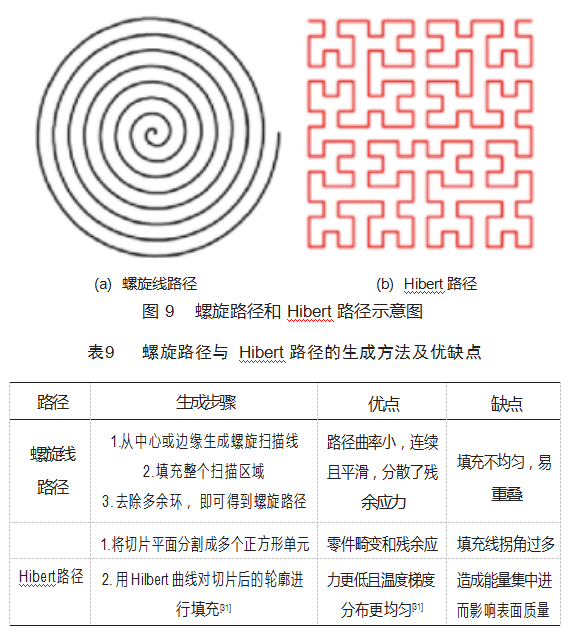

3.4螺旋线路径与Hibert路径

为解决非连续路径产生的温度与应力集中的问题,研究人员提出了螺旋线路径与Hibert路径(图9)对该问题进行改善。连续路径的提出,天然解决了轮廓偏置环首尾点的自相交问题。两种路径的生成步骤与优缺点如表9所示。

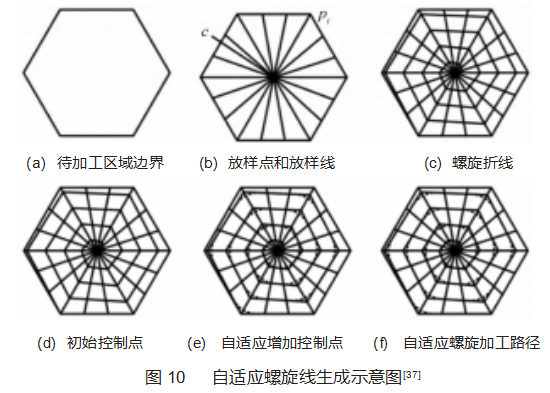

针对螺旋线存在的重叠问题,Held[36]提出通过在加工区域的中轴上插入变化的圆盘的方法来形成螺旋线,该方法形成的螺旋线没有自相交,但仍然无法解决路径间距不均匀的问题。郑冉等[37]提出了自适应的螺旋加工路径方法,如图10所示,该方法通过放样方法获得螺旋线的初始控制点,再根据曲率插入自适应控制点,从而获得连续光滑且间距均匀的螺旋线。

3.5分区扫描路径

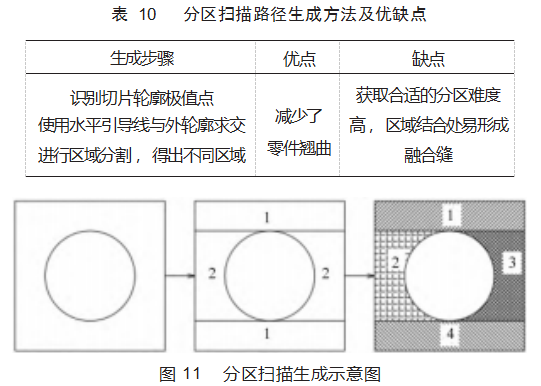

在SLM加工过程中,为提高成型质量需要尽量避免长直线扫描。表10所示为分区扫描路径生成方法及优缺点。并且当模型区域变得复杂时,区域内填充线无法连接为一体,因此研究人员提出了图11的分区扫描算法。

Concept Laser公司提出了一种分区填充路径策略:棋盘扫描策略[38]。该方法由用户自定义分区大小,在模型最小包围盒范围内设定划分区域的大小(区域大小通常相等),再对划分区域与所需填充区域作交运算。该方法在后续填充过程中采取栅格路径,可以有效降低零件生产过程中应力的产生。

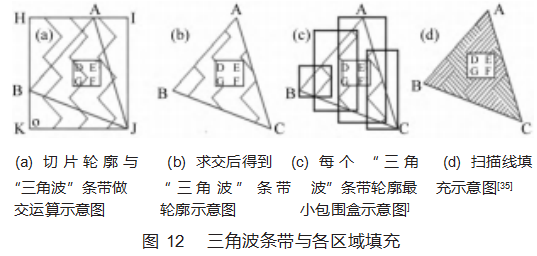

需要注意的是,分区扫描在分区结合处容易形成区间融合缝,影响该处的表面质量,由于激光在搭接处的重熔,也容易在该处造成金属液滴飞溅,从而影响打印件的力学性能。针对分区扫描搭接质量的问题,设计了如图12所示的三角波条带扫描策略[39]。通过三角波条带,使得相邻区域的扫描线之间形成一种“纵横”式的搭接,避免了多分区搭接,减少了搭接区由于扫描单道间断、能量输入不足而造成的球化效应以及直线重叠方式搭接而造成的飞溅。

3.6混合填充路径

面对实际制造情况中复杂多变的截面形状,单一扫描策略往往会因自身局限而存在相应缺陷。根据实际情况选取不同扫描策略的组合可以更好地完成打印任务。

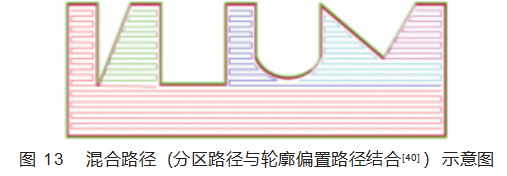

Shi等[40]提出了一种分区扫描和轮廓偏置扫描相结合的复合扫描方式,如图13所示,提升了零件的尺寸精度、形状精度和表面质量。

针对不同的轮廓,综合采用两种或两种以上的路径扫描策略,例如直线扫描效率高,算法简单可靠,但边界精度不高;轮廓偏置扫描具有很好的边界精度以及温度梯度,但是因为其扫描线在偏置过程中会产生自交,在算法上处理复杂。将两种算法结合,在保证内外轮廓精度的同时也简化算法的复杂性,提高打印效率。

4路径规划需求分析

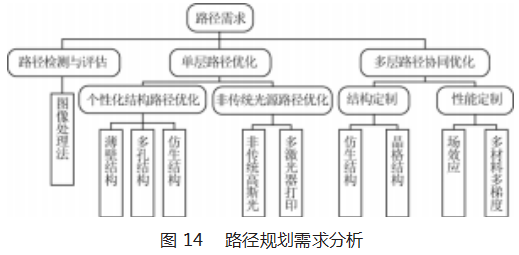

梯度材料打印、仿生结构打印、个性化定制打印是当前激光选区熔化路径研究的热点问题,但由于其具有结构过于复杂的问题,传统的路径已无法满足打印需求。此外,非传统激光束和多激光器打印也是值得重点研究的课题之一。因此,针对当前的研究热点及过往路径中存在的缺乏评估等问题,结合当前的研究情况,对之后打印过程中路径规划的新需求做了分析,如图14所示。

4.1路径检测与评估

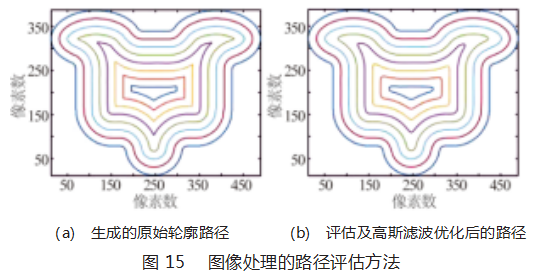

在传统的路径设计过程中,对路径的评价往往通过研究者的观察来进行,该方法只能对路径做粗略的评价,无法对路径的欠/过填充区域做更精确的判断。针对该问题,Xu[41]等提出了图15的针对轮廓平行路径的评估方法,该方法将路径转换为二进制图像,通过向内行进算法构建灰度图像,计算欧式几何距离来判断路径中的欠填充区域,再对区域使用高斯滤波器进行优化。

但该方法仍存在提取不够精确、无法识别过填充区域的问题,因此,检测路径欠/过填充区域并将其提取出来的路径评估算法是当前路径检测与评估的研究重点,在此基础上的路径实时优化也是发展方向之一。

4.2单层路径优化

(1)个性化结构

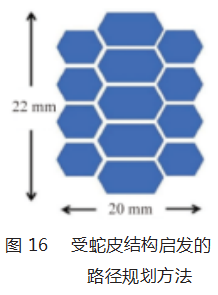

由于激光选区熔化具备传统制造工艺所不具备的制造复杂仿生结构的特性,为成形仿生复杂结构提供了实现手段。S Bapat等[42]受自然界蛇皮结构的启发,采用六边形分区以及栅格扫描的路径规划方法构建了具有蛇皮鳞片微结构的打印件,如图16所示,与蛇皮特性类似,不同方向具有不同的摩擦力的特性,实现了摩擦控制。

(2)非传统光源打印特点及路径规划需求

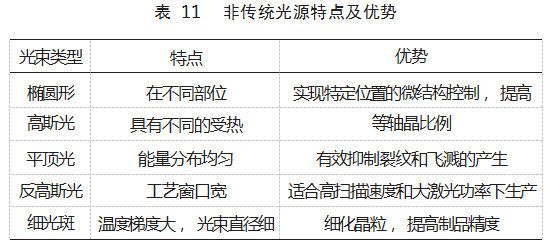

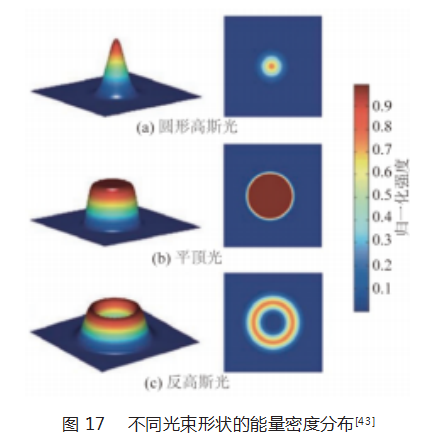

当前通用路径规划的相关研究是针对高斯光而进行的,高斯光由于其中间能量高四周能量低的特点,使得在打印时会有效率低、质量差等问题,限制了SLM技术的应用。本文总结了非传统激光束进行激光选区熔化3D打印的特点[43]如表11所示。

从图17中可以看出,非传统激光束对打印件热历史、微观组织构建与高斯光束具有不同的特点,针对该特点,也需要研究人员设计路径来对不同工艺特性进行适配。

4.3多层路径协同优化

(1)多材料和梯度材料打印及路径规划需求

激光选区熔化为实现图18的多材料和梯度打印,通常有以下几种措施[44]:①将多种材料均匀混合后打印;②在上下层之间使用不同材料或同层内不同区域使用不同材料;③根据材料梯度不同添加一定比例的粉末。因此,为实现多材料和梯度材料的打印,要求激光选区熔化针对不同材料的物理特性,提出相应的路径规划策略,从而实现多材料和梯度材料打印的良好结合。

(2)场效应需求

“场”效应主要包括温度场、力场等。均匀的温度场不仅有利于降低打印件残余应力,还有助于实现熔池的稳定,提升打印质量。H Yeung[45]等结合机器学习方法构建了一个熔池大小实时反馈控制系统,通过动态改变激光功率和扫描速度控制熔池大小从而获得温度场均匀分布的打印件,相比于传统扫描策略,该方法获得的打印区域的变化相对减少78%,极大提升了打印过程的稳定性。

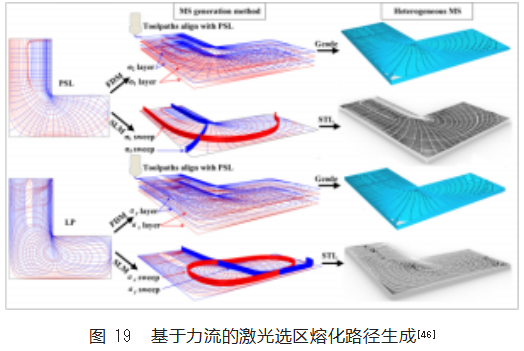

使用基于力场的方法,可以定制化制造具有增强性能的打印件。Shuaishuai Li等[46]针对零件受力时的内部应力情况,基于零件内部应力场构建了基于力流的扫描路径,如图19所示,力流即为零件加载时的内部应力线,主应力方向垂直于力流线,提高了零件的机械性能,此外作者还提到,该方法也可扩展至温度场、声场等多场耦合设计,进一步提高零件力学性能。

5结束语

激光选区熔化技术作为当前商业化程度高、应用广泛的增材制造技术,具有巨大的应用空间和广阔的发展前景。激光选区熔化数据前处理囊括了从模型到制造的整个过程。因此,针对当前数据处理过程中存在的问题加以改进研究,是促进激光选区熔化蓬勃发展的重要手段。针对当前激光选区熔化数据处理现状,如下发展方向值得关注:

(1)支撑设计:提高大型复杂零件的支撑生成效率;缺乏权衡支撑体积、打印时间的算法;自支撑打印算法的鲁棒性有待提高;缺乏由拓扑优化后的构建模型向路径平台转化的方法。

(2)模型切片:无STL切片的精确度与轮廓提取的稳定性仍有待研究,在此方法上的直接路径生成算法是研究重点之一。

(3)路径规划:缺乏路径质量的评估方法;路径对打印质量的影响、单层路径中的连续路径生成方法、针对不同性能与结构需求的多层路径协同的算法缺乏系统的研究;针对多种非传统激光束打印路径规划算法研究,也将成为未来研究的方向。

参考文献:

[1]杨强,鲁中良,黄福享,等.激光增材制造技术的研究现状及发展趋势[J].航空制造技术,2016,(12):26-31.

[2]张李超,胡祺,王森林,等.金属增材制造数据处理与工艺规划研究综述[J].航空制造技术,64(3):22-31.

[3]QIN Y C,QI Q F,SCOTT P J,et al.Status,comparison,and fu⁃ture of the representations of additive manufacturing data[J].Computer-Aided Design,2019,111:44-64.

[4]ALLEN S,DUTTA D.Determination and evaluation of support structures in layered manufacturing[J].Journal of Design and Manufacturing,1995,5:153-162

[5]WANG W,WANG T Y,YANG Z,et al.Cost-effective printing of 3D objects with skin-frame structures[J].ACM Transactions on Graphics(ToG),2013,32(6):1-10.

[6]CALIGNANO F.Design optimization of supports for overhanging structures in aluminum and titanium alloys by selective laser melting[J].Materials&Design,2014,64(9):203-213.

[7]DUMAS J,HERGEL J,LEFEBVRE S.Bridging the gap:Auto⁃mated steady scaffoldings for 3d printing[J].ACM Transactions on Graphics(TOG),2014,33(4):1-10.

[8]ZHOU M D,LIU Y C,LIN Z Q.Topology optimization of thermal conductive support structures for laser additive manufacturing[J].Computer Methods in Applied Mechanics and Engineering,2019,353(13):24-43.

[9]洪军,王崴,张宇红,等.光固化快速成形自动支撑技术研究[J].机械工程学报,2004,40(11):134-138.

[10]洪军,唐一平,卢秉恒,等.光固化快速成型中零件非水平下表面的支撑设计规则研究[J].机械工程学报,2004,40(8):155-159.

[11]董学珍,莫健华,张李超.光固化快速成形中柱形支撑生成算法的研究[J].华中科技大学学报(自然科学版),2004,32(8):16-18.

[12]朱君,郭戈,颜永年.快速成形制造中基于模型连续性的快速分层算法研究[J].中国机械工程,2000,11(5):549-554.

[13]ZHAO,J B.Determination of optimal build orientation based on satisfactory degree theory for RPT[C]//Proceedings of the Ninth International Conference on Computer Aided Design and Com⁃puter Graphics,December 7-10,2005,Hong Kong,China.New York:IEEE,2005,225-230.

[14]PANDEY P,THRIMURTHULU K,REDDY N.Optimal part de⁃position orientation in FDM by using a multicriteria genetic al⁃gorithm[J].International Journal of Production Research,2004,42(19):4069-4089.

[15]ALLAIRE G,BIHR M,BOGOSEL B.Support optimization in additive manufacturing for geometric and thermo-mechanical constraints[J].Structural and Multidisciplinary Optimization,2020,61,2377-2399.

[16]WU J,CHARLIE C,WANG L,et al.Self-supporting rhombic infill structures for additive manufacturing[J].Computer-Aided Design,2016,80:32-42.

[17]YANG Y,CHAI S M,FU X M.Computing interior support-free structure via hollow-to-fill construction[J].Computers&Graph⁃ics,2018,70:148-156

[18]WANG Y,XIA J,LUO Z,et al.Self-supporting topology optimi⁃zation method for selective laser melting[J].Additive Manufac⁃turing,2020,36:101506.

[19]GUO X,ZHOU J H,ZHANG W S,et al.Self-supporting struc⁃ture design in additive manufacturing through explicit topology optimization[J].Computer Methods in Applied Mechanics and Engineering,2017,323:27-63.

[20]陈绪兵,叶献方,黄树槐.快速成形领域中的直接切片研究[J].中国机械工程,2000,13(7):605-607.

[21]SABOURIN E,HOUSER S,HELGE B.Adaptive slicing using stepwise uniform refinement[J].Rapid Prototyping Journal,1996,2(4):20-26.

[22]MANI K,KULKARNI P,DUTTA D.Region-based adaptive slicing[J].Computer-Aided Design,1999,31(5):317-333.

[23]JIN M,FENG Q,FAN X,et al.Investigation on the mechanical properties of TPMS porous structures fabricated by laser powder bed fusion[J].Journal of Manufacturing Processes,2022,76:559-574.

[24]DING J,ZOU Q,QU S,et al.STL-free design and manufactur⁃ing paradigm for high-precision powder bed fusion[J].CIRP An⁃nals,2021,70(1):167-170.

[25]FENG J,FU J,LIN Z,et al.Layered infill area generation from triply periodic minimal surfaces for additive manufacturing[J].Computer-Aided Design,2019,107:50-63.

[26]李日华,周惠群,刘欢.SLS快速成形系统扫描路径的优化[J].电加工与模具,2013(S1):47-51.

[27]NADAMMAL N,MISHUROVA T,FRITSCH T,et al.Critical role of scan strategies on the development of microstructure,tex⁃ture,and residual stresses during laser powder bed fusion addi⁃tive manufacturing[J].Additive Manufacturing,2021,38:101792.

[28]WANG D,WU S,YANG Y,et al.The effect of a scanning strat⁃egy on the residual stress of 316L steel parts fabricated by selec⁃tive laser melting(SLM)[J].Materials,2018,11(10):1821.

[29]ARISOY Y M,CRIALES L E,ÖZEL T,et al.Influence of scan strategy and process parameters on microstructure and its opti⁃mization in additively manufactured nickel alloy 625 via laser powder bed fusion[J].The International Journal of Advanced Manufacturing Technology,2017,90(5):1393-1417.

[30]ZHAO D,GUO W.Shape and performance controlled advanced design for additive manufacturing:a review of slicing and path planning[J].Journal of Manufacturing Science and Engineering,2020,142(1):010801.

[31]熊文骏.向形心收缩的变距偏置填充算法[D].武汉:华中科技大学,2007.

[32]马奇.双光源选区激光熔化路径规划技术研究[D].南京:南京航空航天大学,2018.

[33]DING D,PAN Z,CUIURI D,et al.Adaptive path planning for wire-feed additive manufacturing using medial axis transforma⁃tion[J].Journal of Cleaner Production,2016,133:942-952.

[34]史聪伟,赵杰煜,常俊生.基于中轴变换的骨架特征提取算法[J].计算机工程,2019,45(07):242-250.

[35]ZHANG L,DING L,ULLAH S,et al.An improved medial axis path generation algorithm for selective laser melting[J].Rapid Prototyping Journal,2020.

[36]HELD M,SPIELBERGER C.A smooth spiral tool path for high speed machining of 2D pockets[J].Computer-Aided Design,2009,41(7):539-550.

[37]郑冉,刘芝平,易兵,等.增材制造自适应螺旋加工路径规划方法[J].计算机集成制造系统,2021,27(7):2016-2022.

[38]BECHMANN F,HENZLER J.Production and quality control of aeronautical parts manufactured by LaserCUSING®[C]//EUCO⁃MAS Conference.Augsburg.2009,1:2009.

[39]岑伟洪,汤辉亮,张江兆,等.提升分区搭接质量的激光选区熔化扫描策略[J].中国激光,2021,48(18):1802018.

[40]SHI Y,ZHANG W,CHENG Y,et al.Compound scan mode de⁃veloped from subarea and contour scan mode for selective laser sintering[J].International Journal of Machine Tools and Manu⁃facture,2007,47(6):873-883.

[41]XU K,LI Y,XIANG B.Image processing-based contour paral⁃lel tool path optimization for arbitrary pocket shape[J].The In⁃ternational Journal of Advanced Manufacturing Technology,2019,102(5):1091-1105.

[42]BAPAT S,TINER C,RAJURKAR K,et al.Understanding bio⁃logicalisation of the snake-skin inspired textures through addi⁃tive manufacturing for mechanical traction[J].CIRP Annals,2020,69(1):201-204.

[43]龙雨,黄玮,郭兴,等.使用非传统激光束进行激光选区熔化3D打印的研究现状及展望[J].航空制造技术,2022,65(1):34-48.

[44]DEMIR A G,KIM J,CALTANISSETTA F,et al.Enabling multi-material gradient structure in laser powder bed fusion[J].Journal of Materials Processing Technology,2022,301:117439.

[45]YEUNG H,YANG Z,YAN L.A meltpool prediction based scan strategy for powder bed fusion additive manufacturing[J].Addi⁃tive Manufacturing,2020,35:101383.

[46]LI S,WANG S,YU Y,et al.Design of heterogeneous mesoscale structure for high mechanical properties based on force-flow:2D geometries[J].Additive Manufacturing,2021:102063.