六轴卧式数控镗铣机床的研究与开发论文

2023-07-05 09:45:27 来源: 作者:xiaodi

摘要:为了解决目前国内外中大型卧式数控镗铣机床在竖直平面内无法倾斜加工的难题,研发了一种六轴卧式数控镗铣加工机床,其数控回转工作台可在水平平面旋转,并可沿X轴相对床身运动,其滑枕与滑台通过水平设置的转轴转动相连,伺服电机通过消除间隙的齿轮带动滑枕绕转轴转动,并通过转轴一端的圆光栅检测旋转角度。此外,设计了滑枕在滑台上转动的抑制机构用于使滑枕在旋转过程中紧贴滑台,确保旋转刚性与旋转精度。镗铣主轴安装在滑枕上,使其可以在竖直平面内绕转轴精密旋转,实现了镗铣主轴在竖直平面内任意角度的旋转,从而方便镗铣加工工件上面与竖

摘要:为了解决目前国内外中大型卧式数控镗铣机床在竖直平面内无法倾斜加工的难题,研发了一种六轴卧式数控镗铣加工机床,其数控回转工作台可在水平平面旋转,并可沿X轴相对床身运动,其滑枕与滑台通过水平设置的转轴转动相连,伺服电机通过消除间隙的齿轮带动滑枕绕转轴转动,并通过转轴一端的圆光栅检测旋转角度。此外,设计了滑枕在滑台上转动的抑制机构用于使滑枕在旋转过程中紧贴滑台,确保旋转刚性与旋转精度。镗铣主轴安装在滑枕上,使其可以在竖直平面内绕转轴精密旋转,实现了镗铣主轴在竖直平面内任意角度的旋转,从而方便镗铣加工工件上面与竖直平面相倾斜和水平面相倾斜的孔与面。样机测试表明研发的六轴卧式数控镗铣加工机床可以大大提高加工效率和加工精度。

关键词:镗铣加工;可倾转滑枕;六轴镗铣;摆动抑制机构

0引言

镗铣床是加工行业普遍使用的一种加工机床,主要分为立式镗铣床和卧式镗铣床两种,其中卧式数控镗铣床应用最为广泛,卧式数控镗铣床的主轴轴线平行于水平面,为了扩大加工范围和扩充加工功能,卧式数控镗铣床通常采用增加数控回转工作台来实现四坐标加工,可以实现工件在一次安装中,通过数控回转工作台改变工位,可以把工件上在水平面内呈现不同角度的加工面或者孔摆成与主轴轴线平行来进行加工,因此可以省去许多专用角度成形铣刀。对于箱体类零件,配置数控回转工作台,最适合于零件多工作面的铣、钻、镗、铰、攻丝、两维、三维曲面等多工序加工,具有在一次装夹中完成箱体孔系和平面加工的良好性能,还特别适合于箱体孔的调头镗孔加工,另外镗铣床结合了镗床和铣床的两种加工功能于一体,主要用于镗孔和铣削平面或曲面使加工效率更高、精度更好,极大地提高了产品品质和劳动效率。镗铣机床因其工艺范围非常广泛而得到在机械加工行业普遍应用,尤其适合大型、复杂的箱体类零件的铣削及镗孔加工,适用于工程机械、风电、船舶、飞机、机车、汽车、机床等行业。因为这些零件孔本身的精度、孔间距精度、孔的轴心线之间的同轴度、垂直度、平行度等都有严格要求,上述这些零件如果在其他机床上加工难以保证精度。

在机床设备制造领域,国内外卧式数控镗铣机床生产商一般采用数控回转平台与主轴能够在X、Y、Z三个轴的方向上相对运动,同时数控回转工作台能够自转,以便镗铣机床的主轴带动刀具对工件的各个部位进行加工。然而现有的数控镗铣机床无法对工件上倾斜于水平面(孔轴线与水平面倾斜)的孔进行镗削加工,而为了加工上述孔洞,需将工件重新装夹,方法一是把通过工装把工件倾斜码放,使得上述孔洞的孔轴通过现有的数控镗铣床进行加工,然而重新装夹工件又会导致夹具误差(包括但不限于定位误差、夹紧误差),而且不同的角度需要相对应的工装装夹,费事费力,成本高昂;方法二是增加一个可以在水平面内倾斜的回转工作台,通过倾斜的回转工作台使得上述孔洞的孔轴与镗铣机床主轴轴线平行进行加工,这样方法对于小型零件尚且可以实现,但对于超过3t以上的大型工件就很难实现,因为可以在水平面内倾斜的回转工作台承受不了大型工件倾斜产生的旋转扭矩,工作台在水平面内倾斜驱动及锁紧都非常困难,回转精度也极难保证。所以上述两种方法都不能较好地解决卧式数控镗铣机床加工倾斜于水平面(孔轴线与水平面倾斜)的孔。

针对目前国内外卧式数控镗铣床在竖直平面内无法倾斜加工的行业难题,本文着重研究主轴轴线在竖直平面内的旋转,解决卧式数控镗铣床在水平平面及竖直平面都能倾斜加工的行业难题,实现对大型金属加工工件空间任意角度高精度深孔镗削与铣削加工,提高复杂曲面工件的精密加工能力。

1六轴卧式镗铣机床总体设计方案

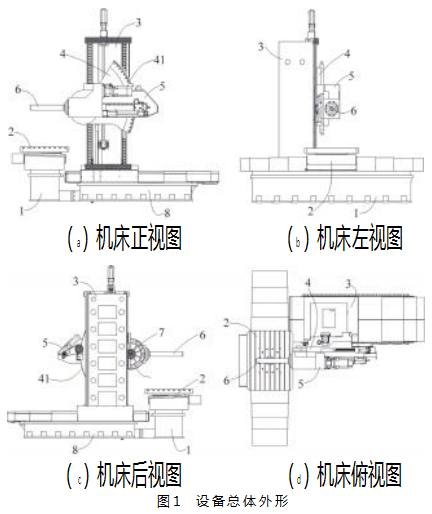

本文研究六轴卧式数控镗铣加工机床以解决现有的设备无法镗削加工与水平面相倾斜的孔的问题,图1所示为设备总体外形图。包括床身1、数控回转台2、立柱3、滑台4、滑枕5、主轴6、底座8,数控回转台2能够驱动工件相对床身1水平移动并转动,立柱3竖直设置并连接于底座8,且立柱3能够在水平方向上相对床身1沿X轴方向移动,滑台4连接于立柱3且滑台4能够在竖直方向上沿Y轴方向移动,滑枕5通过水平设置的转轴7转动连接于滑台4,主轴6设在滑枕5上。

2机床具体结构设计

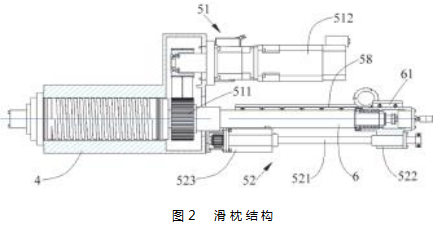

如图2所示,滑枕5上设有第一驱动机构51以及用于驱动主轴6沿其轴向运动的第二驱动机构52,第一驱动机构51包括第一驱动主轴电机512、不可相对转动地套接于主轴6且能够沿主轴6的轴向运动的皮带轮511,第一驱动主轴电机512连接于皮带轮511(为了增加低转速时的主轴输出扭力,主轴电机512输出端一般连接一个变速箱,变速箱有2个变速挡位,例如当主轴转速低于1500 r/min时,变速箱减速比为1∶4,当主轴转速高于或等于1500 r/min时,变速箱减速比为1∶1),以驱动皮带轮511转动,皮带轮51 1可带动主轴6绕其轴线转动,第二驱动机构52可推动主轴6沿其轴向运动以进行镗铣加工,皮带轮51 1可在主轴6的轴向相对主轴6滑移,这使得主轴6在其轴向运动时并不会带动皮带轮511跟随主轴6轴向移动,能够使得主轴6运行更为平稳,以提升机床的加工精度。由于滑枕5能够带动主轴6相对滑台4倾转(倾转的轴线即为水平设置的转轴7),因此主轴6能够加工工件上倾斜于水平面的孔,而无需对工件进行重新装夹,避免出现夹具误差,而且还能够提升机床的加工效率。此外,滑枕5的转动轴线和数控回转平台2的转动轴线相垂直,以实现主轴6在竖直平面和水平平面内多个角度对数控回转平台2上的工件进行加工。

第二驱动机构52包括第二驱动电机523、丝杆521和活动地配合连接于丝杆521的螺母522,丝杆521设于滑枕5且所述丝杆521平行于主轴6,主轴6的端部转动连接于螺母522,第二驱动电机523设在滑枕5上,第二驱动电机523连接于丝杆521,第二驱动电机523带动丝杆521转动,以驱使螺母522在丝杆521的轴向上运动,以带动主轴6沿其轴向运动。滑枕5上设有与主轴6平行设置的滑轨58,导轨上活动地配合连接有滑块61,主轴6的一端转动连接于滑块61,滑块61连接于主轴6的端部可以抑制主轴6在加工工件时产生的振动。

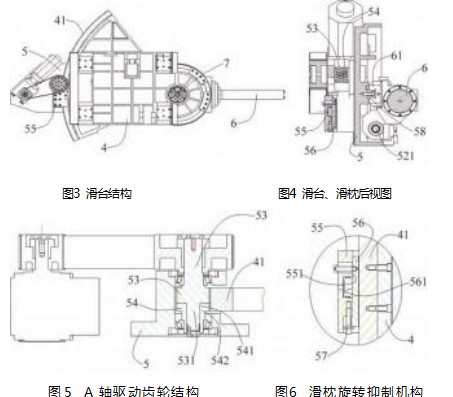

如图3~5所示,滑台4上设有与转轴7同轴设置的从动齿轮41,从动齿轮41为扇形结构(为了驱动更平顺,齿轮一般设计为斜齿啮合),滑枕5设有与从动齿轮41相啮合的主动齿轮组,主动齿轮组包括在轴向上并列排布的第一主动齿轮53和第二主动齿轮54(滑枕5向上方旋转用第一主动齿轮53驱动,滑枕5向下方旋转用第二主动齿轮54驱动,由于重力原因,滑枕5向上方旋转驱动力远大于向下方旋转驱动力,所以第一主动齿轮53要比第二主动齿轮54要宽),第一主动齿轮53上固定地设有安装轴531,第二主动齿轮54开设有安装孔541,安装轴531穿设并连接于安装孔541,且第一主动齿轮53的端面和第二主动齿轮54的端面相抵接,这使得第一主动齿轮53和第二主动齿轮54合二为一。第一主动齿轮53的轮齿和第二主动齿轮54的轮齿分别抵接于从动齿轮41的异侧齿面,进而消除齿间间隙,不仅提升了传动精度,而且能够防止滑枕5在机床对工件进行加工时相对滑台4产生异常倾转,进一步提升加工精度。

第二主动齿轮54上还设有空心轴542,安装轴531穿设于安装孔541和空心轴542的中心孔,空心轴542可提升第二主动齿轮54和第一主动齿轮53的连接紧密性,进一步防止第二主动齿轮54的轴线与第一主动齿轮53的轴线产生偏转,具体地,第一主动齿轮53的一端设有传动轴532,另一端设有上述安装轴531,传动轴532通过第一推力轴承转动连接于滑枕5,空心轴542通过第二推力轴承转动连接于滑枕5,第一推力轴承和第二推力轴承的止推方向相反,因此第一推力轴承和第二推力轴承还能够提供止推力以迫使第一主动齿轮53和第二主动齿轮54紧紧地相贴合。

如图4和图6所示,该机床还包括滑枕5旋转抑制机构,旋转抑制机构包括螺杆57、设于滑枕5的安装底座55以及与滑台4相对设置的顶推板56,安装底座55上具有第一斜面551,顶推板56上具有与第一斜面551可滑动地相抵接的第二斜面561,第一斜面551和第二斜面561均与滑台4的侧壁倾斜设置,在安装机床的滑枕5的过程中,施力驱动顶推板56在竖直方向上相对安装底座55运动,使得第一斜面551相对第二斜面561滑动,进而调节顶推板56对滑台4的挤压力,顶推板56可防止滑枕5在水平面上相对滑台4摆动。机床在长期使用后,若顶推板56对滑台4施加的挤压力低于出厂预设的临界值,维护人员可直接驱使顶推板56在竖直方向上相对安装底座55运动,以调节顶推板56对滑台4的挤压力。安装底座55上设有螺孔,螺杆57的一端活动地配合连接于螺孔,另一端抵接于顶推板56的一侧,装维人员可旋动螺杆57,使得螺杆57沿其轴向运动以带动顶推板56在竖直方向上相对安装底座55运动。顶推板56在竖直方向上越向上运动,就越把滑枕5上的导轨紧压在滑台4上面,以保证滑枕5一直是紧贴着滑台4导轨面旋转。

3机床的数控系统设计

本机床采用的CNC数控系统主要包含伺服控制单元和PLC控制单元两个方面。

(1)伺服控制单元

座55以及与滑台4相对设置的顶推板56,安装底座55上具有第一斜面551,顶推板56上具有与第一斜面551可滑动地相抵接的第二斜面561,第一斜面551和第二斜面561均与滑台4的侧壁倾斜设置,在安装机床的滑枕5的过程中,施力驱动顶推板56在竖直方向上相对安装底座55运动,使得第一斜面551相对第二斜面561滑动,进而调节顶推板56对滑台4的挤压力,顶推板56可防止滑枕5在水平面上相对滑台4摆动。机床在长期使用后,若顶推板56对滑台4施加的挤压力低于出厂预设的临界值,维护人员可直接驱使顶推板56在竖直方向上相对安装底座55运动,以调节顶推板56对滑台4的挤压力。安装底座55上设有螺孔,螺杆57的一端活动地配合连接于螺孔,另一端抵接于顶推板56的一侧,装维人员可旋动螺杆57,使得螺杆57沿其轴向运动以带动顶推板56在竖直方向上相对安装底座55运动。顶推板56在竖直方向上越向上运动,就越把滑枕5上的导轨紧压在滑台4上面,以保证滑枕5一直是紧贴着滑台4导轨面旋转。

3机床的数控系统设计

本机床采用的CNC数控系统主要包含伺服控制单元和PLC控制单元两个方面。

(1)伺服控制单元

如图7所示,CNC控制系统通过光缆连接主轴伺服驱动器,用于控制主轴的旋转的速度和方向,用于主轴的角度定位和定向;光缆连接伺服驱动器,用于控制X、Y、Z、W、A、B各轴的移动方向和移动速度。通过伺服控制单元,控制各伺服轴与主轴的联动,从而实现对工件的加工。

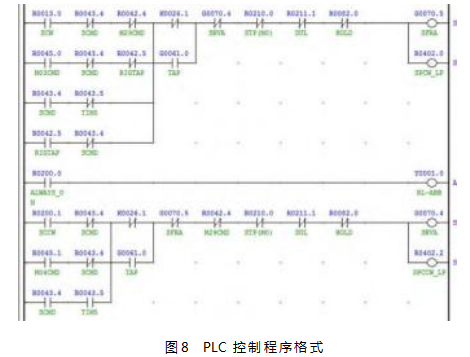

(2)PLC控制单元

CNC控制系统通过信号电缆连接I/O模块,用于控制机床各轴的手动轴向移动,主轴的手动控制,机床手动冷却控制,机床手动气动控制,机床润滑控制以及机床外部报警提示等等,PLC控制程序均由专用的编程软件编写及编译完成,程序格式如图8所示。

4测试验证与结果分析

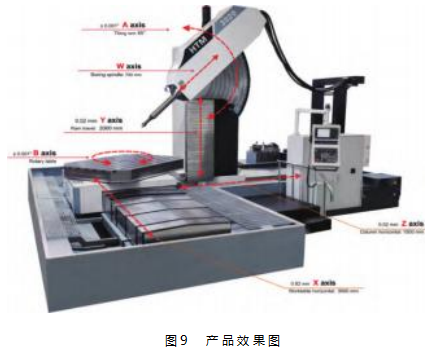

本文研究的的六轴卧式数控镗铣加工机床,经过前期的调研、立项、设计、试制、调试完成,机床各项功能达到立项要求。其数控回转工作台2(定义为B轴)能够在X、Y、Z轴方向上相对主轴6运动,且滑台4与滑枕5通过水平设置的转轴7转动相连,使得主轴6能够绕转轴7摆动(定义为A轴),第二驱动机构52用于驱动主轴6沿其轴向运动,实现主轴6的镗铣进给运动(定义为W轴),并设计了滑枕5旋转时的抑制机构,加强了滑枕5旋转刚性,双齿轮消除间隙驱动结构,并通过转轴一端的圆光栅检测旋转角度。实现了A轴高精度旋转,且A轴轴线垂直于B轴轴线,可实现主轴6在水平平面及竖直平面上任意角度对数控回转平台2上的工件进行加工,样机完成后经测试验证其各直线轴X、Y、Z、W定位精度达到0.012 mm/3 000 mm、0.012 mm/2 000 mm、0.008 mm/1 500 mm、0.013 mm/700 mm、各旋转轴A、B定位精度达到4.05″、4.30″。图9所示为本文研发产品效果图。

5结束语

当今航空航天、汽车、船舶、大型家电、电力等行业高端机械零部件越来越趋大型化、复杂化、精密化,目前同行一般采用传统的卧式数控镗铣床,自动化程度不高,而且都是四轴,或者选配回转工作台五轴(4个直线轴X、Y、Z、W加一个回转工作台B轴),没有配置主轴在竖直平面内旋转的A轴,在竖直平面内的斜孔和型腔不方便加工,而本文在传统镗铣加工机床优化升级,增加了主轴箱绕X轴旋转功能(A轴)和高精密数控回转工作台(B轴)。通过对算法的优化设计和机械结构的创新设计,实现对大型金属加工工件空间任意角度高精度深孔镗削与铣削加工,提高复杂曲面工件的精密加工能力,提高作业精度及生产效率。同时该项目指标性能方面的优势,这对此系列产品后期进行批量生产以及推广提供了足够的机会。

加工效率与精度是金属加工领域追求的永恒目标。随着数控技术、机床技术以及加工工艺技术的不断发展,传统的加工理念已不能满足人们对加工速度、效率和精度的要求。在这样的背景下,多轴复合加工技术应运而生。一般来说,复合加工是指在一台加工设备上能够完成不同工序或者不同工艺方法的加工技术的总称。与常规数控加工工艺相比,六轴镗铣机床加工具有的突出优势主要表现在以下几个方面。

(1)六轴四联动数控系统,通过对算法的优化设计和机械结构的创新设计,实现大型加工工件的空间任意角度高精度铣削与镗削复合加工,缩短产品制造工艺链,提高生产效率。

(2)镗铣主轴箱绕X轴旋转功能(A轴),实现了镗铣主轴在垂直平面内任意角度加工,将解决目前国内大型镗铣床在垂直平面内无法倾斜加工的行业难题。

(3)减少装夹次数,提高加工精度。装卡次数的减少避免了由于定位基准转化而导致的误差积累。从而提高产品的加工精度。

(4)减少占地面积,降低生产成本。紧凑美观的外形设计,改善了空间利用方式,维护修理更方便让客户得到最大的满意;虽然六轴镗铣机床设备的单台价格比较高,但由于制造工艺链的缩短和产品所需设备的减少,以及工装夹具数量、车间占地面积和设备维护费用的减少,能够有效降低总体固定资产的投资、生产运作和管理的成本。

参考文献:

[1]王春光.基于单片机的数控机床故障模拟装置的开发[J].机电工程技术,2016(4):51-53.

[2]张晓.深孔加工BTA刀具的结构设计与参数化建模[D].太原:中北大学,2014.

[3]马晓军,张辉,赵海院.伸缩式动力减振镗杆[J].制造技术与机床,2019(12):150-152.

[4]韩文渊.数控机床发展现状和创新理念[J].装备机械,2012(4):68-74.

[5]周萌.一种适用于联动加工的数控回转工作台[J].制造技术与机床,2019(7):165-168.

[6]唐克岩.我国数控机床产业发展现状和展望[J]机床与液压,2012(5):145-147.

[7]成大先.机械设计手册[M].北京:化学工业出版社,2016.

[8]梁赘.机床上下料自动化系统的电气设计[J].机电工程技术,2019(6):60-63.

[9]罗邦高.钢结构设计手册[M].北京:中国建筑出版社,2004.

[10]陈心昭,权义鲁.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[11]张利平.实用液压技术丛书-液压站[M].北京:化学工业出版社,2008.

[12]张利平.液压气动技术速查手册[M].北京:化学工业出版社,2006.

[13]刘光启,赵海霞,机械制造算图手册[M].北京:化学工业出版社,2005.

[14]刘巽尔.机床制造检测手册[M].北京:冶金工业出版社,2000.

[15]李洪.实用机床设计手册[M].沈阳;辽宁科学技术出版社,1991.