接触网棘轮补偿装置静力学有限元仿真分析论文

2023-07-05 09:34:00 来源: 作者:xiaodi

摘要:棘轮补偿装置是高速铁路接触网的重要组成部分,主要为接触网悬挂提供恒定张力。棘轮补偿装置一旦出现结构破坏、失稳等现象,将导致该区段接触网无法供电,严重影响轨道交通运输。使用ANSYS完成了棘轮补偿装置静态结构有限元仿真计算,通过推导静力学方程,验证了仿真结果的准确性。得到了各位置接触反力、应力分布和位移分布云图等重要力学特征,找到了棘轮补偿装置的结构薄弱位置。完成了棘轮补偿装置预应力模态分析,得到了前10阶固有频率及模态振型。

摘要:棘轮补偿装置是高速铁路接触网的重要组成部分,主要为接触网悬挂提供恒定张力。棘轮补偿装置一旦出现结构破坏、失稳等现象,将导致该区段接触网无法供电,严重影响轨道交通运输。使用ANSYS完成了棘轮补偿装置静态结构有限元仿真计算,通过推导静力学方程,验证了仿真结果的准确性。得到了各位置接触反力、应力分布和位移分布云图等重要力学特征,找到了棘轮补偿装置的结构薄弱位置。完成了棘轮补偿装置预应力模态分析,得到了前10阶固有频率及模态振型。

关键词:棘轮补偿装置;有限元仿真;静力学;接触网;ANSYS

0引言

棘轮补偿装置是高速铁路接触网系统中的重要设备,主要用于为接触线、承力索提供持续、恒定线索张力[1]。目前,我国高速铁路运营速度达到350 km/h,为确保弓网接触质量,接触线张力进一步提高至30 kN[2-3]。棘轮补偿装置长期在重负载下运行,应力集中位置易发生开裂,甚至断裂[3-4]。棘轮补偿装置一旦失去补偿功能,在张力的作用下,该区段接触网会受到大范围损坏,造成重大的经济损失,甚至人员伤亡[5]。业内学者针对棘轮补偿装置开展了一系列力学特性分析,邓超[6]利用AN⁃SYS Workbench建立了棘轮补偿装置有限元分析模型,得到了静态张力作用下摩擦因数与张力的关系。魏莹[7]利用CAD软件动态放样,得到了一种计算棘轮制动卡板位置更精准有效的方法。刘金增、张静等[8]采用三维建模软件和ANSYS软件建立了接触网棘轮、腕臂和吊弦的三维实体模型及有限元模型,通过有限元计算得到棘轮本体的最大应力位置。现有文献在仿真计算过程中基本只针对棘轮本体进行了研究,并且对仿真模型进行了大量的简化,导致计算精度严重不足。本文将采用全装配模型,对棘轮补偿装置全部受力零部件进行系统的受力分析,在仿真中采用更大的单元数,确保研究结论有着更高的精度,同时找到棘轮补偿装置结构薄弱位置,为日常运行检修及结构优化提供思路。

1棘轮补偿装置的结构参数

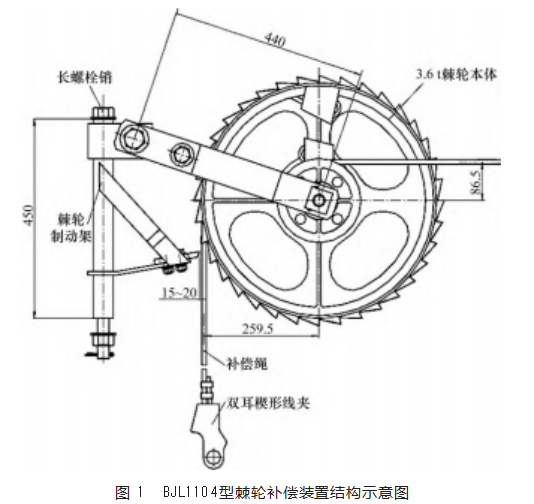

本文以宝鸡宝德利电气设备有限责任公司生产的BJL1104型3.6 t正制动棘轮补偿装置作为研究对象,该型棘轮补偿装置适用于电气化铁道接触网正线或站线、地铁线路、城市地铁、轻轨下锚处补偿调整张力,在我国高速铁路及城市轨道接触网中广泛使用。其结构参数如图1所示。

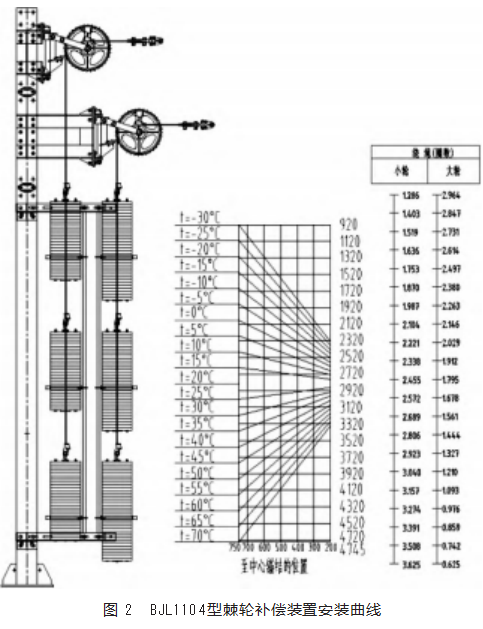

假设研究对象所在接触网采用直链型简单悬挂,接触线张力30 kN,半锚段长度为750 m,环境温度为25℃。根据BJL1104型棘轮补偿装置安装曲线图2所示,取坠砣安装高度为2 938 mm,小轮绕绳2.5圈,大轮绕绳1.5圈。

2静力学方程解析计算

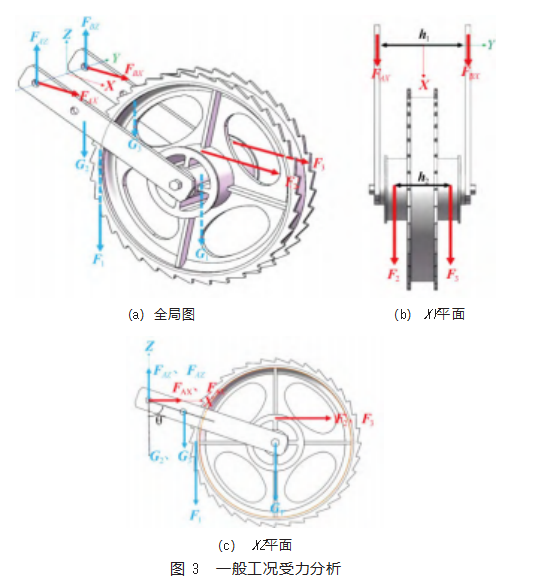

在一般运行工况下,假设环境温度、线索张力稳定,棘轮补偿装置处于静止状态。将棘轮补偿装置在空间坐标系进行受力分析,如图3所示。

对各作用力符号及方向进行定义,其中F1表示棘轮本体受大轮补偿绳的拉力,指向-Z方向;F2、F3分别表示棘轮本体受两侧小轮补偿绳的拉力,指向X方向;G1表示棘轮本体所受重力,指向-Z方向;G2、G3分别表示两侧摆杆所受重力,指向-Z方向;转轴与摆杆构成了固定铰,摆杆所受作用力在X、Y方向上进行分解,FAX、FBX、FAZ、FBZ分别表示在摆杆旋转轴孔处X、Y方向的作用力;θ表示棘轮偏转角。

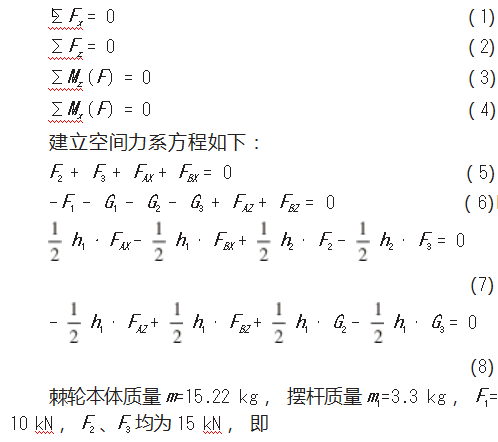

根据空间任意力系平衡的充分必要条件,该力系简化后的主失和力系对任意一点的主矩都等于0。由于在Y方向没有受力,所以只要罗列X、Z方向建立方程,即:

通过计算得到FAX、FBX为负值,表示力的实际方向与参考方向相反。

3静力学有限元仿真分析

3.1前处理

3.1.1模型建立及材料赋值

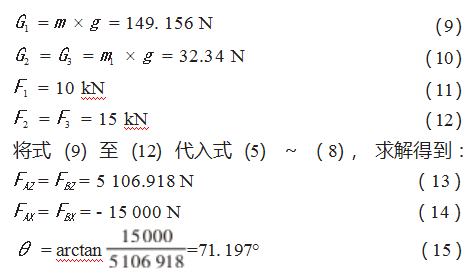

使用Solidworks软件绘制棘轮补偿装置全装配三维实体模型,主要包括棘轮本体、摆杆、支架、底座、补偿绳、棘轮轴及各连接螺栓等。根据式(15)偏转角为71.197°进行零部件配合,生成装配体,如图4所示。

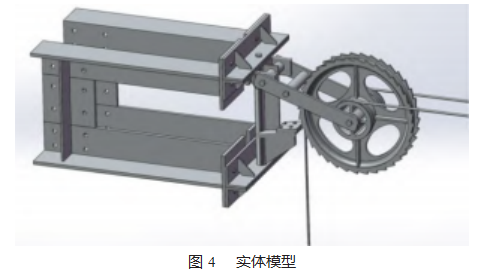

将模型导入ANSYS Workbench中,使用Design Mod⁃

eler(DM)进行二次处理[9]。使用Merge指令对模型中的圆柱面进行修复,为螺栓预紧力等载荷做好准备;使用Newpart功能将各实体结构分类合并,建立拓扑关系[10]。

棘轮补偿装置模型规模大且形状复杂,网格控制难度大,原模型直接进行仿真计算将给计算机带来极大的运行负担[11]。所以本文在受力很小且形状不规则的部位(如棘轮齿、小轮边缘、制动卡块)进行了压缩处理,被压缩部分将不参与计算。这样有助于以改善模型网格划分质量,提高仿真计算速度[12]。被压缩部分质量的缺失将以载荷的方式在运算中进行加载,防止运算过程中出现刚体位移。经过优化后的棘轮补偿装置模型如图5所示。

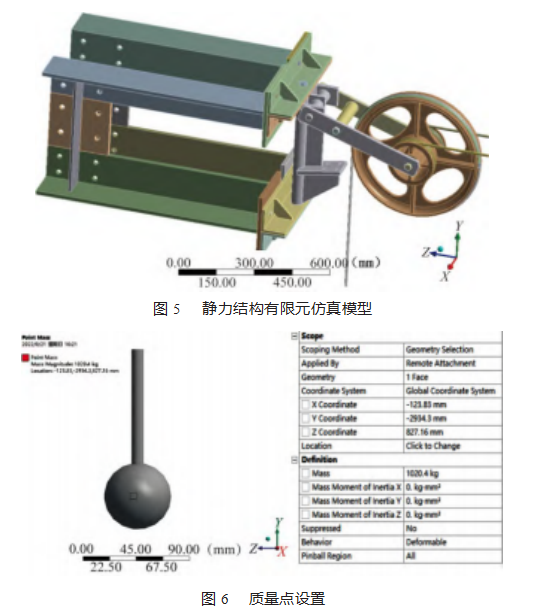

由于补偿坠砣非本文研究对象,所以在大轮补偿绳末端添加质量为1 020.4 kg的质量点(Point Mass),用于模拟坠砣质量,如图6所示。

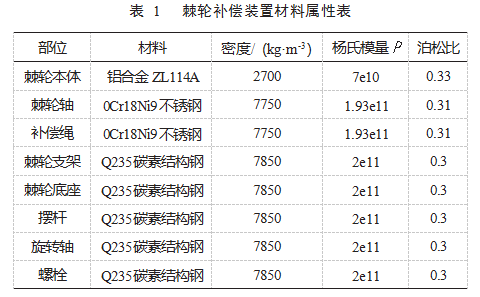

根据BJL1104型棘轮补偿装置各部件实际情况,对仿真模型进行材料赋值。在Engineering Data中选择Alu⁃minum Alloy、Stainless Steel、Structual Steel三种材料分别作为铝合金ZL114A、0Cr18Ni9奥氏体不锈钢、Q235碳素结构钢模板,按照表1修改各部件材料属性。

3.1.2接触设置及网格控制

设置接触容差为0.1 mm,自动生成74对接触。将摆杆与旋转轴之间的接触对进行分解,为接触反力的计算做准备[13]。所有接触均采用摩擦接触,摩擦因数为0.1;接触方式采用对称接触,采用增广拉格朗日算法(Aug⁃mented Lagrange);接触检测方式基于高斯点(On Gauss Point);刚度更新采用每次迭代(Each Iteration,Aggres⁃sive);界面处理采用适应接触(Adjust to Touch);将补偿绳端头与棘轮本体设置绑定接触,模拟绳头与棘轮的楔形锚固。

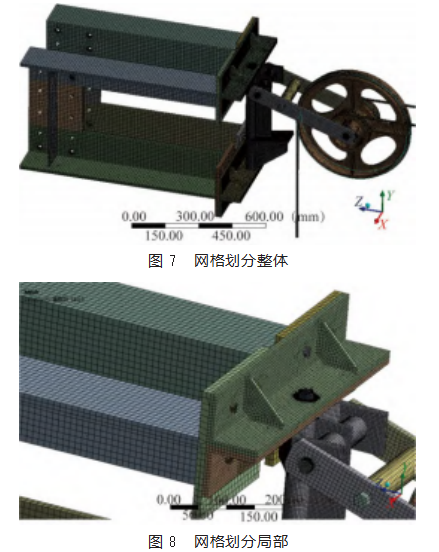

在现有文献中,对棘轮补偿装置的网格划分主要采用四面体单元,网格质量较低。本文主要采用六面体单元,小部分形状不规则且难以进行实体分割的位置采用二阶四面体单元,有利于提高网格划分质量和仿真结论精度[14]。将棘轮补偿装置的底座采用12 mm网格;支架采用4 mm网格;棘轮本体采用8 mm网格;支架角钢采用6 mm网格;连接螺栓采用5 mm网格;棘轮轴、连接销轴、旋转轴及其内孔面采用2 mm网格;上底座角钢与连接销轴接触位置采用0.5 mm网格。通过EdgeSizing和Face Meshing指令进行局部控制,保证零件厚度保持两层以上并且每个面网格分布均匀。最终完成模型网格划分后,总节点数量1 422 832个,单元数量373 143个,如图7~8所示。

3.1.3分析设置及边界条件

在分析设置中将子步数设置为两步,求解类型采用直接法。打开(Large Deflection)设置,在输出控制菜单中将节点力(Nodal Forces)打开,为接触力探测做准备。

根据《机械设计手册》第五版[15],拧紧力矩与预紧力的计算公式如下。

![]()

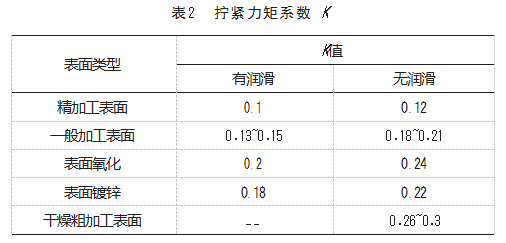

式中:T为拧紧力矩,N·mm;K为拧紧力矩系数,如表2所示;F0为预紧力,N;D为螺纹公称直径,mm。

由于棘轮补偿装置各螺栓为一般加工表面且无润滑,根据拧紧力矩系数表2所示,本文取拧紧系数K=0.2。将连接螺栓力矩120 N·m,连接销轴力矩200 N·m,代入式(16)。得连接螺栓预紧力为30 000 N,连接销轴预紧力为50 000 N。

按照分析设置,边界条件设置和载荷加载按两步施加。第一步将底座与支柱连接螺栓孔设置为固定支撑(Fix Support);设置重力加速度为-Y方向(垂直向下);将所有棘轮补偿绳施加X方向位移约束,防止补偿绳在棘轮上横向移动;在大轮补偿绳末端设置X、Y方向位移约束,模拟限制架对坠砣的约束;在棘轮中心施加大小为13.55 N竖直向下的力,补偿简化后棘轮齿、小轮边缘、制动卡块的质量缺失;在小轮绳末端设置固定支撑(Fix Support);在连接螺栓和连接销轴分别施加30 000 N和50 000 N的预紧力。第二步将所有螺栓预紧力锁定即可。

3.2后处理

3.2.1接触反力

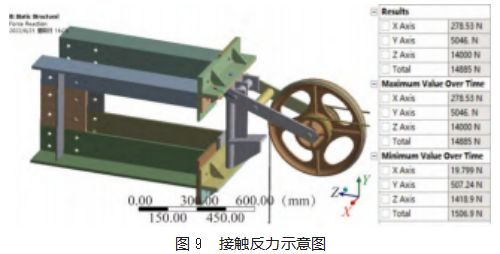

使用反力探测器求解摆杆与旋转轴接触反力。反力合力大小为14 885 N,反力方向如图9所示。其中X方向278.53 N,Y方向5 046 N,Z方向14 000 N。理论计算中坐标轴X、Y、Z分别对应仿真结果中的Z、X、Y轴。仿真结果与理论计算中式(13)、式(14)吻合,仿真结论准确。

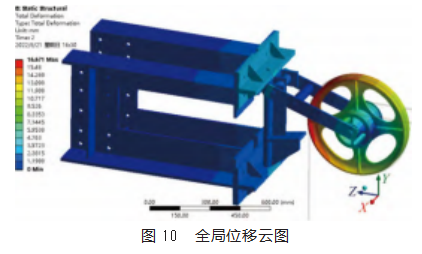

3.2.2位移云图

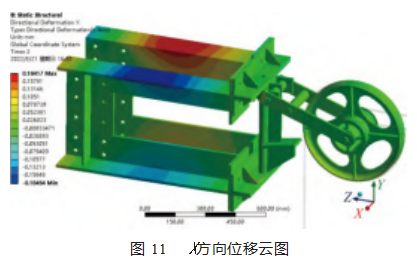

由于棘轮补偿绳不是本文研究重点,在位移云图计算中不考虑棘轮补偿绳的位移情况。通过仿真计算,棘轮补偿装置在一般工况下总位移最大值为16.671 mm,位于棘轮本体下锚方向侧,如图10所示。X方向最大值和最小值的大小均为0.184 mm,虽然两者都分布在底座角钢中间位置,但两者方向相反,如图11所示。说明在载荷作用下,两侧的底座角钢分别受到方向相反的力矩,造成小量变形。

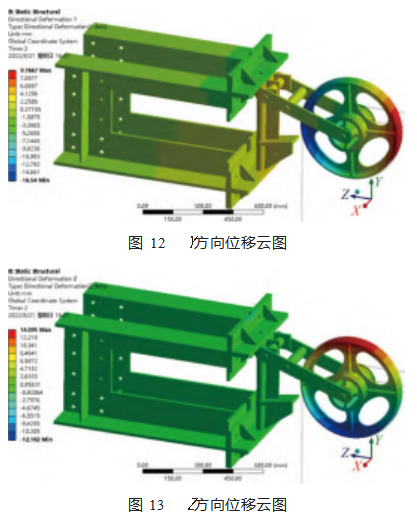

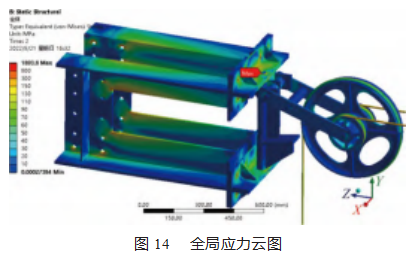

在Y方向(垂直方向)最大位移值为9.767 mm,最小位移为-16.54 mm,如图12所示;在Z方向(水平方向)最大位移值为14.10 mm,最小位移为-12.18 mm,如图13所示。

通过仿真计算,说明棘轮本体在加载过程中发生了逆,时针方向小角度旋转,摆杆在逆时针方向发生了小量位移。相对位移发生的原因由两个方面,一是在边界条件设置中,小轮补偿绳端头设置了固定约束,导致棘轮补偿绳受力后发生的应变量不能有效地补偿;二是在有限元仿真过程中,由于节点力存在不平衡,导致棘轮本体发生移动。由于相对位移量很小,基本可以忽略不计。总之,棘轮补偿装置在一般工况载荷状态下的位移量很小,整体刚度好。

3.2.3应力云图

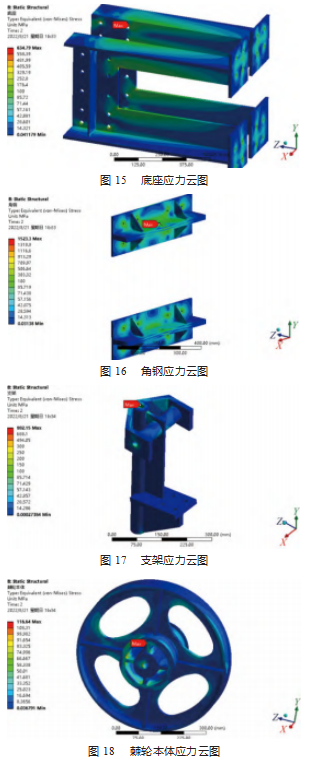

如图14全局应力云图所示,棘轮补偿在一般工况状态下,应力主要集中分布在各螺栓位置及弯矩较大的位置。其中最大应力为1 893.8 MPa,分布在连接销轴与上部角钢接触位置。

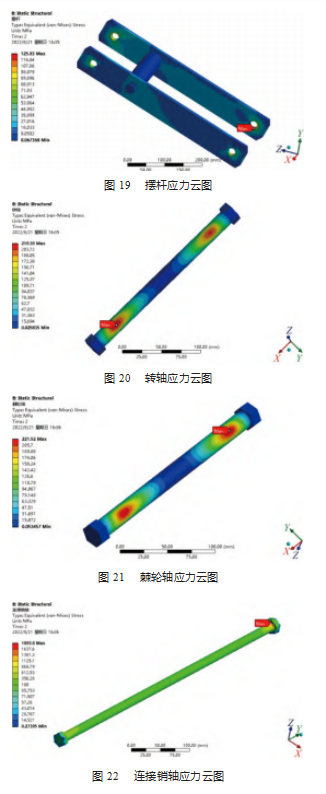

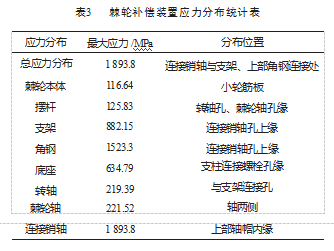

分别对棘轮补偿装置各零部件应力分布进行计算,应力分布如图15~22所示。将各零部件最大应力及分布位置统计汇总,如表3所示。

棘轮本体直接承受棘轮补偿绳拉力,在平衡力偶的作用下,棘轮本体小轮筋板受到剪应力,大小为116.64 MPa。棘轮轴、转轴和摆杆提供反作用力,由于轴长度较短,受到的弯矩小,相互接触面积大,在棘轮轴、转轴和摆杆上受到的应力较小,大小约为200 MPa。由于连接销轴长度相对较长,受到的转矩较大,销轴帽与角钢之间产生较大剪应力,连接销轴与角钢应力分别达到了1 893.8 MPa和1 523.3 MPa,其中连接销轴上部轴帽内缘为应力最大值1 893.8 MPa。底座使用螺栓固定在支柱上,总计24个螺栓孔受力情况各不相同,其中最上排悬挂侧螺栓孔应力最大,达到了634.79 MPa。于此同时,在力矩的作用下,底座上部角钢发生挤压,产生了较大的应力,仿真结果与实际情况相符。

4模态分析

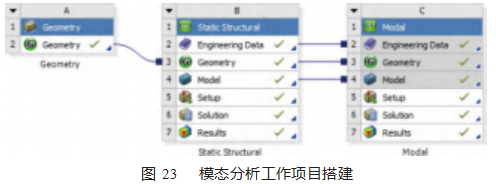

对棘轮补偿装置进行预应力模态分析,载荷加载方式与静力学仿真分析一致。为了提高计算机运算速度,减少重复操作步骤,在ANSYS Workbench中使用Modal模块与静力结构建立数据传递,如图23所示。

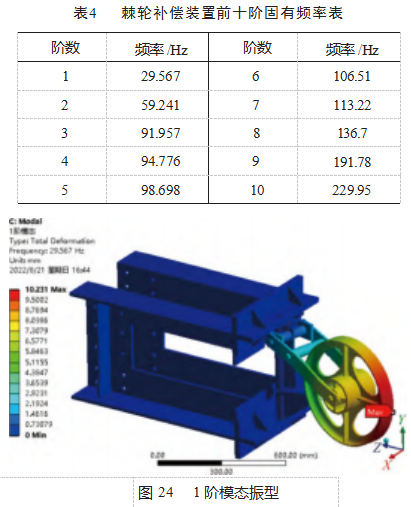

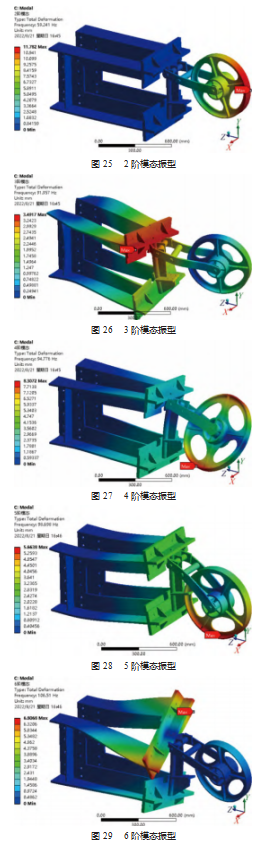

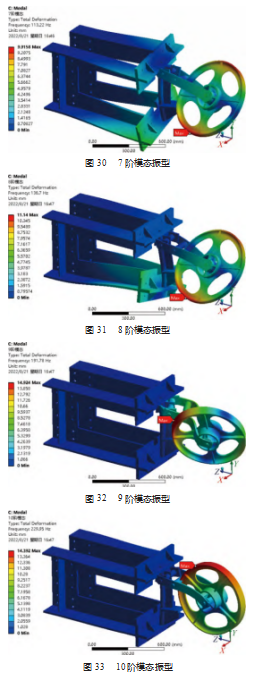

前10阶固有频率仿真计算结果如表4所示,棘轮补偿装置固有频率从29.567 Hz逐渐增加至229.95 Hz。其中1阶、2阶与其后的固有频率大小较为分散,3~5阶频率较为集中,主要分布在91.957 Hz到98.698 Hz之间。前10阶模态振型如图24~33所示。

1阶模态振型为棘轮本体、摆杆、支架绕连接销轴摆动,最大位移为10.231 mm;2阶模态振型为棘轮本体,摆杆绕转轴摆动,最大位移为11.782 mm;3阶模态振型为棘轮补偿装置中部在XY平面扭动,角钢处最大位移为3.491 7 mm;4阶模态振型为棘轮本体带动其他部件绕Z轴摆动,最大位移为8.307 2 mm;5阶模态振型为底座在Y方向上下摆动,同时棘轮本体、摆杆绕转轴摆动,两者摆动方向相反,最大位移为5.663 8 mm;6阶模态振型为底座角钢绕Z轴扭动,上下部分转动方向相反,上部位移相对较大,最大值为6.806 8 mm;7阶模态振型为棘轮本体和底座绕Z轴动,两者方向相反,最大位移为9.915 8 mm;8阶模态振型为棘轮本体、底座下部绕Z轴动,最大位移为11.14 mm;9阶模态振型为棘轮本体、支架绕Y轴转动,两者转动方向相反,最大位移14.924 mm;

10阶模态振型为棘轮本体绕棘轮轴转动,最大位移为14.392 mm。

5结束语

(1)首次完成了棘轮补偿装置的全装配实体模型有限元力学仿真,计算得到了全部零部件在静态负荷下的应力及位移,通过解析计算验证了仿真方法的正确性。总节点数和总单元数分别达到了1 422 832个和373 143个,相较于现有文献而言,大大提高了有限元仿真的精度。

(2)通过后处理结果分析发现,棘轮补偿装置在静态负荷下最大应力出现在连接销轴帽与上部角钢接触位置,并达到了1 893.8 MPa。所以在棘轮补偿装置日常巡视过程中要重视连接销轴的状态检查,在棘轮补偿装置结构开发中需要进一步改善支架结构,增大连接销轴与上部角钢接触面积,考虑选用新型复合材料加工制造连接销轴。

(3)通过预应力模态分析,得到了棘轮补偿装置前十阶固有频率及振型,为棘轮补偿装置振动特性分析、振动故障诊断和结构优化设计提供依据。

参考文献:

[1]吴积钦.受电弓与接触网系统[M].成都:西南交通大学出版社,2010.

[2]杨佳,鲁小兵,关金发.高速铁路接触网提速改造策略探讨[J].铁道工程学报,2022,39(2):85-89.

[3]余香山.接触网腕臂与绝缘子之间的受力分析[J].机电工程技术,2020,49(7):251-253.

[4]厍蛟峰.隧道内棘轮补偿装置的典型问题分析及安装要点[J].地产,2019(13):144-145.

[5]王绍普.接触网棘轮补偿装置的使用问题分析及对策[J].铁道机车车辆,2014,34(5):107-109.

[6]邓超.棘轮偏转角对接触网安全状态影响及在线监测系统研究[D].北京:北京交通大学,2014.

[7]魏莹.棘轮下锚补偿装置断线制动研究与探讨[J].电气化铁道,2015(2):11-14.

[8]刘金增,张静,储文平,等.高速铁路接触网关键零部件力学特性分析[J].电气化铁道,2019,30(3):38-42.

[9]梅志恒,刘淑杰,邓威威.基于ANSYS的航空发动机涡轮叶片有限元仿真[J].机电工程技术,2021,50(11):33-36.

[10]曹艳梅,杨林,李东伟.高速铁路周期性桥梁频域有限元法及墩底动反力分析[J].铁道学报,2020,42(11):146-154.

[11]李国栋,战立超,姜朝勇,等.某型地铁车辆轴箱弹簧下盖螺栓断裂机理分析[J].城市轨道交通研究,2020,23(9):10-13.

[12]吴文江,李响,高占凤,等.基于有限元法的高速铁路接触网吊弦动态特性研究[J].铁道学报,2020,42(7):65-72.

[13]张静,刘金增,刘志刚,等.高速铁路接触网腕臂系统的力学特性[J].西南交通大学学报,2021,56(2):347-353.

[14]张学广,何广忠,方斌,等.基于蠕变理论与有限元仿真的轨道交通车辆铝合金冲压件滞后回弹研究[J].城市轨道交通研究,2022,25(2):26-30.

[15]闻邦椿.机械设计手册[M].北京:机械工业出版社,2014.