不脱泥重介选煤工艺降低介耗的方向探索

2019-07-24 09:38:56 来源: 作者:xuekanba

摘要:本文立足于选煤过程中介耗较大的实际情况,分析了我厂的带介情况进行了分析,得出了尾煤泥带介是重介质流失的主要部分。因此,我厂分别采用管理、技术及工艺设备等措施,最终让我厂介耗由调试之初的4kg/t成功控制在2.5到2.0kg/t。值得为其他洗煤厂提供参考价值。

关键词:不脱泥重介 选煤工艺 介耗 探索

我厂为万年矿洗煤厂,每天的生产能力能达到8.0Mt,采用A、B双系统末煤有压三产品重介旋流器分选工艺。洗煤工艺得到极大简化。然而万年矿特有变质较深的无烟煤比重接近2.0g/m3 ,入选原煤中粒径小于0.5mm的煤泥开始增多,原煤中煤泥含量能够达到百分之四十,这就为我厂的介耗控制带来了极大的难度。平均介耗每吨能够高达5.0kg。如果对重介选煤工艺效果进行评价,首要标准是介质消耗量的数据。介耗是影响重介质选煤厂经济效益的其中一个部分,通过介耗的控制能力,能够反映选煤厂的管理水平。因此,为了降低我厂的生产成本,必须要降低介质的消耗,提高洗煤厂的技术管理水平。

一、介耗情况分析

第一,试验方案,我厂采用A、B系统旋流器完成入料、重介精美、矸石以及重介中煤。通过筛分分析,对产品进行带介检测,确定应用最终中煤和最终精煤来进行带介分析。选取精煤、中煤和矸石进行选机入料、精矿及尾矿,对其进行磁性物含量及浓度分析,再对入料进行筛分分析。应用A、B系统精煤和中煤的离心液进行带介和浓度分析,将离心液应用精煤弧形筛筛滤,将滤出液体进行浓度和小筛分分析。

第二,损失途径。经过对煤矿介耗的调查,可以得出重介系统介质流失的主要途径。我厂的重介系统中,重介精煤、重介中煤以及矸石的含量分别为每吨0.25千克、0.14千克以及0.79千克。介质回收系统中磁选尾矿精煤、中煤及矸石的介质分别是每吨1.45千克、1.3千克及0.55千克。通过以上数据可以得出,每吨的总介耗为3.153千克。这一数据非常吻合我厂在调查期间得出的介耗平均数为每吨4千克以下。可以得出结论,通过其他途径流失的介耗大致为每吨0.137千克。针对介质最终流失的途径,经过分析,我厂最终精煤带介为每吨0.166千克,最终中煤带介为每吨0.217千克,而损失在尾煤泥中的有精煤、中煤、矸石的磁选机尾矿带介以及末精煤、中煤的离心液带介,尾煤泥带介的总数为每吨2.383千克。

二,我厂降低介耗的措施

第一,是管理层面,我厂为了有效降低介耗,因此开展了一系列管理工作。首先,管理人员要做好对介耗对标的管理工作,分析好对标单位中存在的差距,采用先进的管理方法,展露我厂在实际潜力,从而保证我厂对成本的管理控制水平,减少成本实际和预算之间存在的差异。其次是制度建设,我厂颁布了关于磁铁矿粉的应用规定,做好对磁铁矿粉的管理工作,并加强对具体使用情况的监督和考核,将考核成绩与绩效工资挂钩,从而完成对磁铁矿粉的管理,细化到矿粉从进厂到使用的很多环节。最后,我厂针对存在的原煤煤质的特点,结合不脱泥重介洗选工艺,并综合我厂对悬浮液细粒煤泥含量太多的生产工艺,对我长磁铁粉矿的验收提供标准。进入我厂的磁铁矿粉要经过验收,过去粒径小于0.043mm的磁铁矿粉含量要大于87%,目前可以将其含量缩小至65%。

第二是工艺方面,在实际的生产过程中,应用离心机对末精煤合末中煤等充分离心后,很多介质存放在离心液里。所以A、B系统精煤和中煤的离心液带介平均每吨分别是1克和3克。经过分析,在离心液中损失的介质大致在每吨100克左右。如果我厂每天从外运回一万吨原煤,那么损失在离心液中的介质会多达一顿。所以为了提高重介产品的脱介效果,让介质回收概率增加,需要做到以下几点。首先,将末精煤离心液放入精煤直线振动筛中,稀介去精煤磁选机。因为精煤离心液每小时大约有30立米。所以即使精煤磁选机有3台,也不会影响到精煤磁选机的负荷。其次,将末中煤离心液放入中煤直线振动筛中,稀介去中煤磁选机。因为中煤离心液每小时大约有10立方米,所以中煤磁选机的负荷不会因此而受到影响。再次,对320级319矸石直线振动筛处分别增加一段和两段喷水,降低A、B两系统喷嘴高度,让冲击煤流压力达到标准。最后,喷水方向水平分速度为逆煤流方向,降低入料冲击压,保证入料均匀。

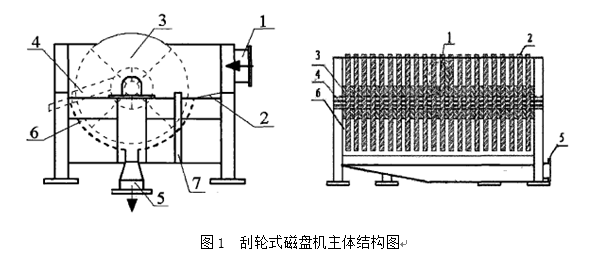

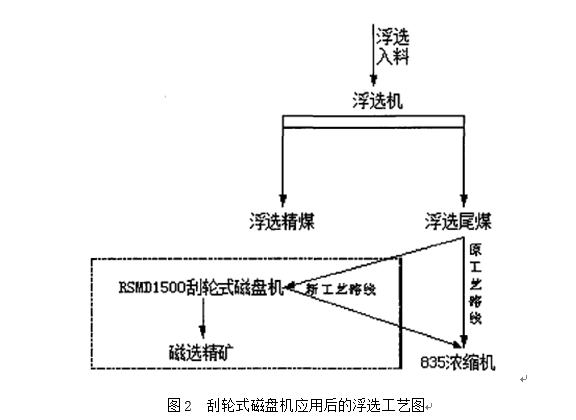

第三是应用新型技术和设备,我厂大部分矿粉损失是由浮选尾煤泥排出的。应用滚筒磁选机回收重介质,它有电磁式和永磁式两种类型,永磁式分离装置应用广泛,相比起来安全可靠,方便简单,但是磁场梯度不够,场强较低,难以回收重介质。新型的刮轮式磁盘机能够对尾煤泥介质二次回收,它利用磁力、流体力等,由永磁磁盘、支撑骨架、刮渣卸渣机及分选槽构成,吸盘吸附磁性介质,经过刨条等奖介质剥离水体。具体结构如图1所示。磁性物料从矿结构进入分选槽,借助磁力吸附在永磁板,刮渣板刮去磁性物料,经卸渣槽收集到收集槽,非磁性材料从尾矿排除到分选槽。磁铁矿粉通过管路注入到介质桶,浮选工艺如图2所示。新型刮轮式磁盘机每天能够回收尾矿中的精矿达4吨左右,且磁性物含量在90%以上,如果每天入选一万吨,能够降低每吨介耗0.5千克。

图中1-9分别为:进矿管、给矿板、盘形永磁板、刮渣卸渣结构、尾矿出口、分选槽、液位视口、永磁板固定环、动力传动装置

三.实施效果

我厂采用诸多降耗措施,不脱泥重介洗选工艺介耗从过去的每吨2.6千克减少到如今的每吨2.5到2.0千克,每年可以降低成本两百多万,标志着不脱泥三产品分选工艺应用重介旋流器降低介耗的伟大成就。

参考文献:

[1]张震,曹桂宝.重介选煤工艺在唐口煤业选煤厂的应用[J].洁净煤技术,2011,17(2):15-17.

[2]郭西进,高警卫,沈磊等.重介选煤工艺多参数的模糊解耦控制研究[J].选煤技术,2012,(3):79-82.

[3]杨晓鸿,陶香娟.临涣选煤厂采用大型全重介选煤工艺的探讨[J].煤炭科学技术,2002,30(2):63-66.

[4]赵建丰,马翠红.重介选煤工艺自动化系统在云鑫选煤厂的应用[J].洁净煤技术,2014,20(1):119-121.

[5]姚霞,查正平.重介选煤工艺在淮北选煤厂的应用[J].中国煤炭,2007,33(10):54-56.