基于 SolidWorks 的四连杆翻转机构分析论文

2023-06-14 09:29:40 来源: 作者:xiaodi

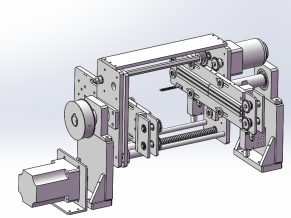

摘要:在各类吊放设备上,翻转机构是一种非常常用的机构,对翻转机构进行状态分析,有助于更好地掌握和优化翻转机构形式。介绍了一种特殊的四连杆翻转机构以及计算和优化油缸驱动力的方法。根据机构具有确定运动的条件,计算了该翻转机构的自由度,同时对各杆件进行了受力状态分析,推导出力矩平衡方程组;通过三维建模软件SolidWorks对其进行模型创建,并运用Motion插件进行简单的运动仿真分析,目的在于得到该机构在整个翻转过程中的受力趋势:即油缸驱动力在启动释放时和启动回收时最大,中间过程受力小;最后结合案例进行参数化计算分

摘要:在各类吊放设备上,翻转机构是一种非常常用的机构,对翻转机构进行状态分析,有助于更好地掌握和优化翻转机构形式。介绍了一种特殊的四连杆翻转机构以及计算和优化油缸驱动力的方法。根据机构具有确定运动的条件,计算了该翻转机构的自由度,同时对各杆件进行了受力状态分析,推导出力矩平衡方程组;通过三维建模软件SolidWorks对其进行模型创建,并运用Motion插件进行简单的运动仿真分析,目的在于得到该机构在整个翻转过程中的受力趋势:即油缸驱动力在启动释放时和启动回收时最大,中间过程受力小;最后结合案例进行参数化计算分析,得到该机构在启动释放和回收时各杆件的受力大小,并通过对该机构在相关尺寸和功能上进行优化设计后的受力对比,最后综合分析出了该机构在设计上的优缺点以及优化改进方向。研究结果证明了该机构具备一定的可行性,可为小平台吊放设备的结构设计提供参考依据。

关键词:吊放设备;翻转机构;四连杆;受力分析;SolidWorks;小平台

0引言

翻转作为常见的、成熟的功能应用在各类船用吊放设备上,用来移动、吊放产品,通常由油缸、马达驱动实现一定角度翻转或者旋转运动。常规船用吊放设备以吊放大型物件为设计对象,体积普遍较大,船体会给予其充足的安装空间和作业空间。而在小型船只上,安装空间和作业空间有限,对吊放设备的结构设计有较高要求,目前小型船只的市场需求日益增加,吊放设备的精简化设计也是推动其发展的重要需求之一。

翻转功能作为吊放设备的关键组成部分,设计之初需要综合考虑翻转角度和驱动力的大小。常规翻转方式主要有两种:一是采用马达加减速机翻转,则可以实现大角度翻转或者旋转运动,但所能提供的驱动力有限,对于驱动力需求大的设备来说,考虑到安全余量设计,减速机选型往往较大,不易于与设备本身匹配;二是采用油缸驱动,可以提供较大驱动力,但从良好设计工况角度出发,翻转角度会受到限制,一般在45°~60°(一级驱动下),如船用A型吊架[1]。

如果能在采用油缸驱动翻转得到大驱动力的同时,增加翻转角度,这无疑是对精简化设计有较大帮助。本文就介绍了一种四连杆[2-3]翻转机构,可以在一级油缸驱动下,实现较大角度翻转。文章首先通过理论分析四连杆机构各杆件受力情况,然后运用SolidWorks软件对其进行Motion运动仿真[4-5],理论计算出该机构最大受力位置,结合实际案例分析,最后对该机构的优劣势进行综合分析,并提出改进意见。

1翻转机构

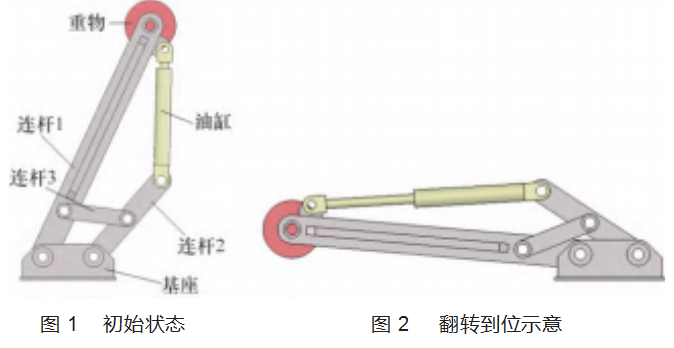

该翻转机构主体由基座、连杆1、连杆2、连杆3、油缸组成,均采用转动副[6]连接,如图1所示。其中基座、连杆1、连杆2、连杆3组成的四连杆机构属于双摇杆机构[7],双摇杆机构是最简单的四连杆机构,因其活动件均做变速运动,只能适用于速度很低的传动机构中。而在此四连杆基础上将油缸与连杆机构结合,可组成稳定的多杆框架,通过改变油缸的长度,使机构整体处于不同形态,变相实现翻转功能。

与传统翻转机构相比,驱动件(油缸)不再独立于翻转机构之外,使其整体上看起来非常精简。图2所示为翻转到位示意,通过对各杆件长度、支点位置的优化设计,翻转角度可大于100°。

该四连杆机构优势在于提供大驱动力的同时,能够实现较大角度翻转,并且占用空间较小,但连接点多、能耗大是它的不足之处,且对加工精度有较高要求。

2四连杆机构理论分析

2.1机构自由度计算

在对四连杆机构进行理论分析前,首先要计算该机构的自由度[7],主要目的在于判断机构有没有确定的运动,或者说有没有唯一的运动轨迹。根据机械原理,机构具有确定运动时所必须给定的独立运动参数的数目,称为机构自由度(degree of freedom of mechanism),其数目常以F表示。为活动构件自由度的总数与运动副引入的约束总数之差,即:

![]()

式中:F为机构自由度;n是总构件数量;pL为转动副或者移动副[6];pH为高副。

当机构的自由度数等于1时,机构就具有确定的相对运动;当机构的自由度数小于或等于0时,则机构不可能产生相对运动。

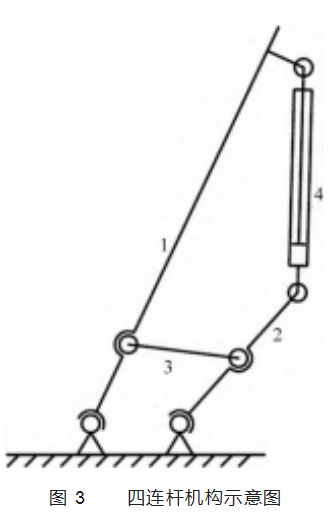

将该翻转机构的四连杆机构简化表示,如图3所示。

由于构件4是伸缩油缸,故将在两种状态下对该机构进行自由度计算,即油缸不动作时和油缸运动时两个状态。油缸不动作时,可将其视为单一杆件,油缸运动时则存在一个移动副。对该四连杆机构进行自由度计算,结果如下:

(1)在油缸保持不动作时,该机构中总构件数n=4,转动副个数为6,高副0个,计算该机构自由度F:

![]()

即该机构自由度个数为0,结构稳定,不会产生相对运动。

(2)当油缸驱动时,该机构中总构件数n=5,转动副个数为6及1个移动副,高副0个,计算该机构自由度F:

![]()

此时该机构自由度个数为1,具有确定的相对运动。

由以上可知,该四连杆机构理论上可以在油缸行程一定范围内运动,当油缸伸缩时,该机构存在确定的相对运动,而当油缸停止伸缩时,该机构没有相对运动(即结构稳定),因此可得出该机构具有确定的相对运动。

2.2各杆件受力状态分析

在分析得到该机构具有确定的相对运动之后,必须分析各杆件的受力情况,正确分析各杆件的受力情况,有助于了解机构的整体状态,并且通过各杆件之间的相互作用力关系,计算出所需驱动力大小以及各杆件的受力状况,进而可对各杆件的结构形式进行优化设计达到所需强度。

(1)机构整体受力分析如图4所示:对于连杆1旋转点进行力矩平衡[8]分析,机构自身重力G2加翻转物品重力G1对于旋转点1产生的力矩1,油缸提供的力矩2需抵消力矩1,并且抵消各个旋转点摩擦力矩[9]时,该机构方可实现相对运动;

机构整体力矩平衡如下:

![]()

式中:F推为油缸提供推力;M1、M2分别为连杆1、连杆2对于基座旋转点的摩擦力产生的摩擦力矩;M3为连杆3对于两端旋转点的摩擦力产生的摩擦力矩(可视为相等大小);M4、M5为油缸对于两端旋转点分别产生的摩擦力矩;L1、L2、L3分别为翻转物品重力、机构自身重力以及油缸推力相对连杆1旋转点的力臂。

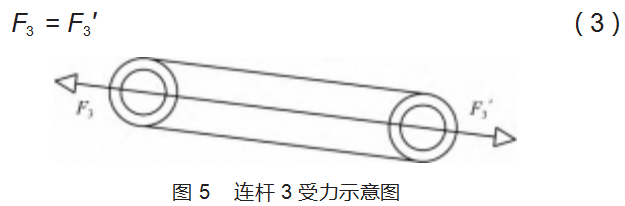

(2)连杆3受力分析:在不计重力影响时,连杆3受力方向为两力作用点的连线,且受力大小相等、方向相反,如图5所示。其中:

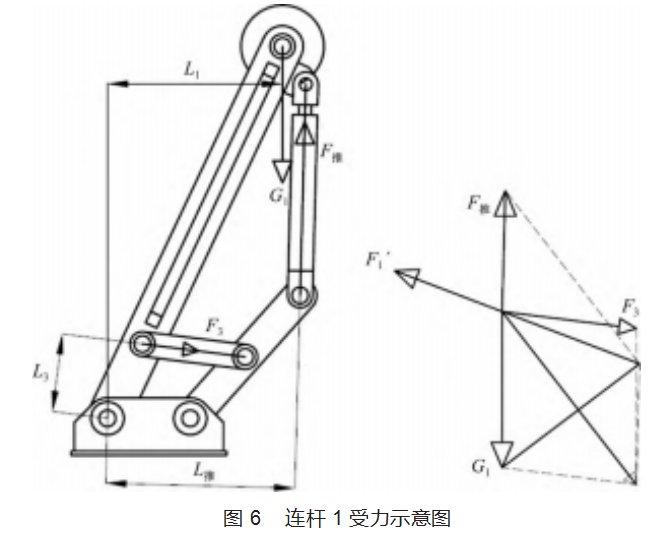

(3)连杆1受力分析:连杆1主要受到翻转物品重力G1、油缸作用力F推、连杆3作用力F3以及基座对其产生的支撑力F,如图6所示。

通过力矩平衡可得到F3关于F推和G1的表达式:

![]()

同时,通过力平衡以及各个力之间的夹角,由余弦定理[10]:![]() 可得到F关于F3、F推和G1的表达式和方向:F为F3、F推和G1三者合力,方向与之相反。

可得到F关于F3、F推和G1的表达式和方向:F为F3、F推和G1三者合力,方向与之相反。

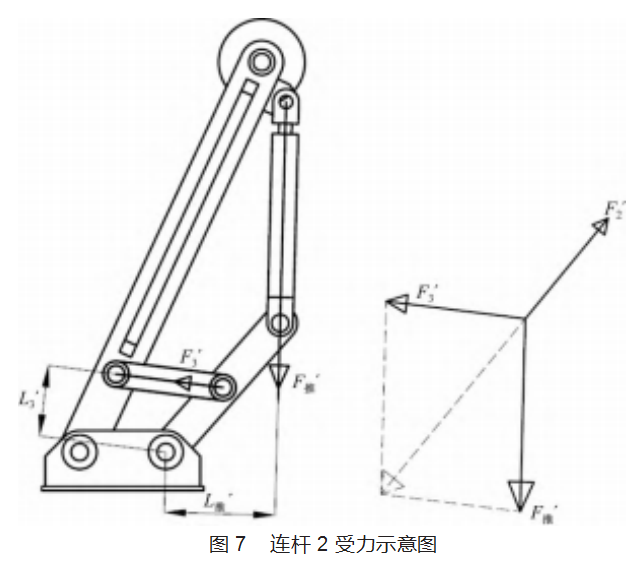

(4)连杆2受力分析:连杆2主要受到油缸作用力F推、连杆3作用力F3'以及基座对其产生的支撑力F2',如图7所示。

通过力矩平衡可得到F3'关于F推'的表达式:

![]()

同样可通过力平衡以及各个力之间的夹角,由余弦定理:![]() 可得到F2'关于F3'和F推'的表达式和方向:F2'为F3'和F推'两者合力,方向与之相反。

可得到F2'关于F3'和F推'的表达式和方向:F2'为F3'和F推'两者合力,方向与之相反。

由此,可得出力矩平衡方程组:

通过对该四连杆机构各杆件受力分析后组成的力矩平衡方程组,可得知其处于某形态下时,计算出油缸此时的推拉力大小。为求得油缸所需的最大推拉力,在此采用SolidWorks进行运动仿真,可粗略仿真出油缸最大推拉力时的状态和位置,进而计算出具体数值。

3 SolidWorks运动仿真

SolidWorks三维机械设计软件作为一种常用的三维建模软件,涉及航空航天、机车、食品、机械、模具等多个行业,具备功能强大、容易上手等特点,可进行一些机构建模、运动仿真。

本机构通过SolidWorks建模、Motion运动仿真,目的在于分析出机构在翻转过程中,油缸推拉力大小的变化趋势,再通过理论计算出油缸最大所需推拉力。因此,在不影响仿真效果的前提下,以该四连杆机构为例,将其简化建模,在对机构施加1个g的重力加速度,不计各个连接点产生的摩擦扭矩,对其进行简单的运动仿真,具体结果如下所示。

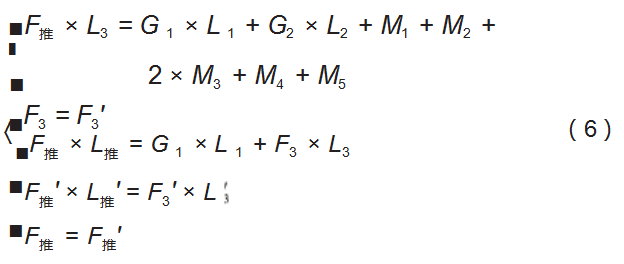

(1)在该机构打开翻转过程中:油缸先是提供推力,经过拐点时油缸受机构拉力影响提供一个保持力(可理解为拉力),受力趋势如图8~9所示。

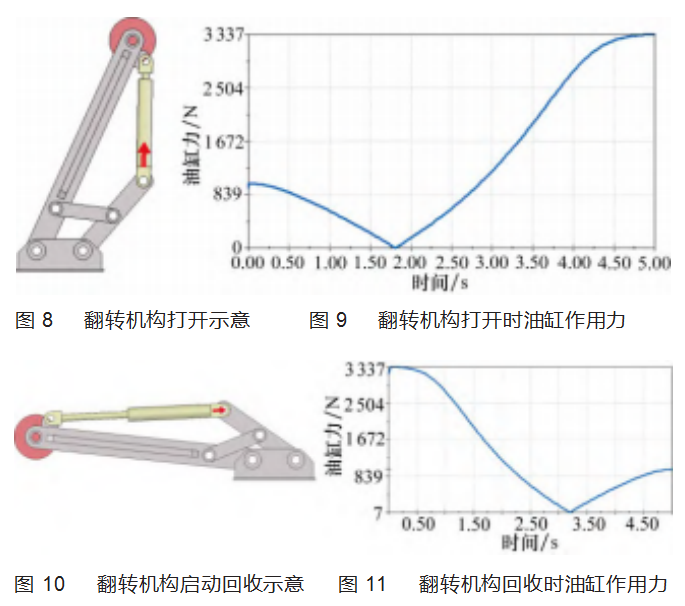

(2)在该机构回收翻转过程中:油缸先是提供拉力,经过拐点时油缸受机构重力影响提供一个保持力(可理解为推力),受力趋势如图10~11所示。

通过SolidWorks运动计算对油缸进行简单的动态受力分析可知,在整个来回翻转的过程中,油缸均呈现出启动时力最大、随后逐渐减小、经过拐点后又逐渐增大的趋势。因此在对油缸进行选型,计算油缸所需最大推拉力时,应在油缸启动和到位时分析其受力状态。

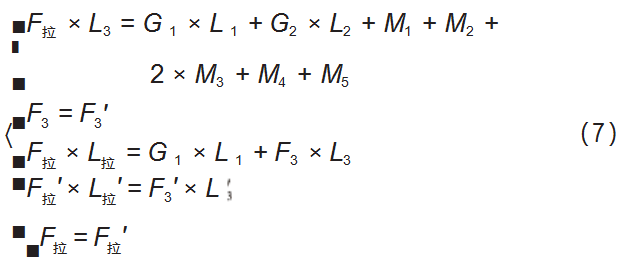

根据章节2油缸启动释放时的受力分析方法,同样可以通过分析该机构在刚启动回收状态下的相关尺寸关系,得到相应的力矩平衡方程组:

4设计案例分析

根据该四连杆翻转机构特性,尝试对机构进行优化设计,以此作案例分析,赋以具体参数,通过调整相关结构设计和翻转角度,分别计算出所需油缸最大推拉力,以此作为对比,得到相应计算结果如下。

4.1机构形式一受力计算

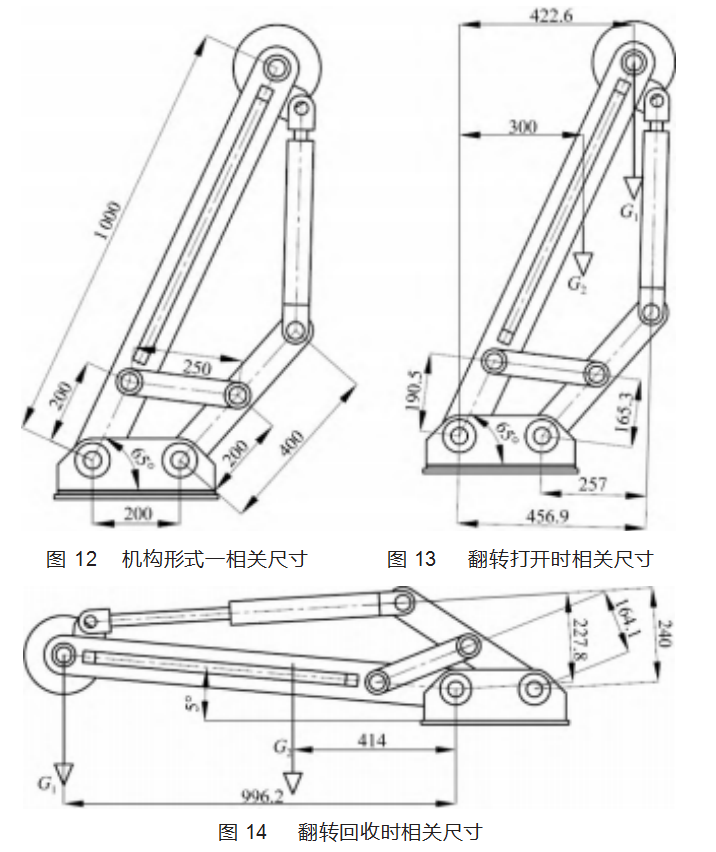

机构形式一以该四连杆翻转机构为基础,赋以具体参数为:机构整体质量1 000 N,最大载荷[11](重物)为1 000 N,连杆1初始角度65°,翻转角度110°。机构整体采用钢材拼焊,各连接处采用铜套与钢材转轴连接,转轴直径40 mm,取铜套(铝青铜)与钢材之间摩擦系数[12]0.2,各个尺寸如图12~14所示,要求对油缸行程和驱动力进行选型计算。

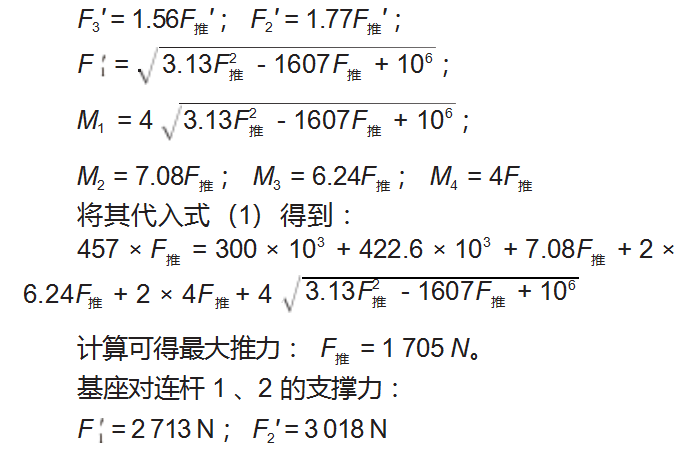

根据上述条件以及各个夹角,粗略计算可得(本文不再详细罗列计算过程)。

(1)机构启动时油缸最大推力计算

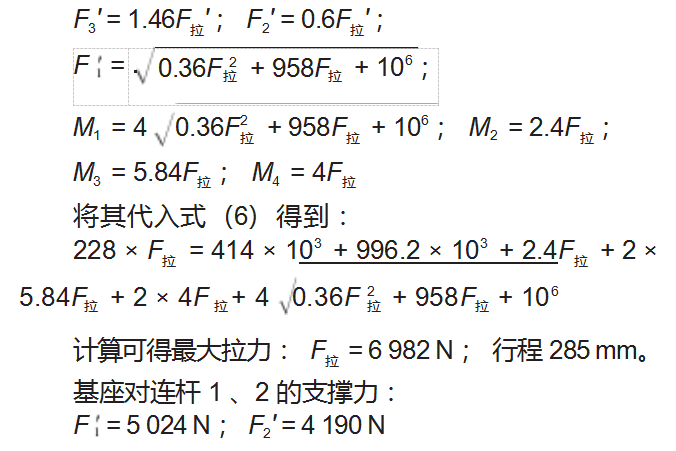

(2)机构启动时油缸最大拉力计算

该类翻转机构基本成对使用,构成A型吊架结构,因此单个油缸最大所需推力约853 N,最大拉力3 500 N,行程大于285 mm,另根据实际需要留有安全余量。

由以上数据可得:此机构所需的最大拉力远大于最大推力,且基座对连杆支撑力也较大,导致翻转过程中产生的摩擦力也较大,后续将在结构上对其优化设计,调整相关连杆尺寸、位置及角度后进行对比。

4.2调整后的机构形式二受力计算

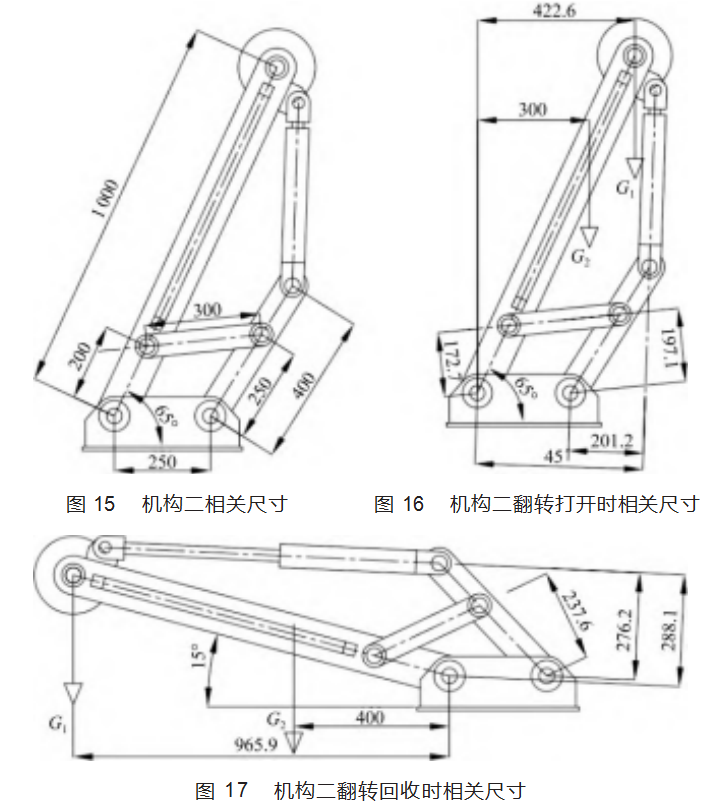

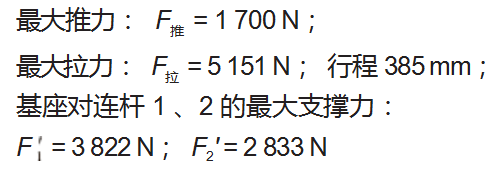

在机构形式一基础上对其翻转角度进行调整,由110°调整到100°,并对部分杆件尺寸进行微调,其中将基座两转轴间距由200 mm调整到250 mm,连杆3长度增加50 mm(安装孔距由250 mm调整到300 mm),连杆3在连杆2上的安装点由200 mm调整到250 mm,其他均不变,相应结构尺寸如下图15~17所示。

根据上述条件以及各个夹角,进行粗略计算如下(以下不再详细罗列计算过程)。

结构形式二成对构成A型吊架结构,单个油缸最大所需推力约850 N,最大拉力2 600 N,行程大于385 mm,另根据实际需要留有安全余量。

由此可得:在初始状态下的机构形式一,翻转角度大,但油缸最大拉力远大于最大推力,通过对其在结构尺寸上优化设计以及翻转角度上调整后得到的机构形式二,可达到平衡油缸最大推拉力的效果,并且对油缸最大拉力的调整以及基座对连杆产生支撑力的调整效果明显,后续仍可在此基础上继续优化改进,以达到最优效果。因此在面对不同的吊放平台和吊放需求时,该机构可通过在结构和功能上的优化调整,综合分析权衡利弊后,可使其得到应用。

5机构优缺点分析及设计建议

该四连杆机构整体结构紧凑、占用空间小是它闪亮之处,并且能够在一级油缸驱动下进行相对较大的角度翻转,适装性高。特别适用于一些在安装空间和载重方面有限制要求的平台,可使得吊放装置尽可能精简,例如无人艇等小型船只上的吊放装置。

但该四连杆机构仍存在不足之处:因翻转角度过大,导致机构整体受力情况不佳;各转轴受力也较大,产生了较大摩擦力容易卡滞;该机构对各组件加工精度、装配要求都很高,特别是成对使用的A型吊架类型翻转机构,还要求油缸有较高的同步性,避免两边翻转不同步导致整体卡死。

针对该四连杆机构存在的不足之处,有如下几条建议:

(1)着重对受力状态较差的构件进行强度校核和结构优化,尤其是中间连杆(上文中的连杆3),以及基座和相应的转轴;

(2)考虑到各转轴受力较大,在保证转轴强度的同时,还应进行防卡死设计;

(3)从机构整体运动稳定性角度出发,除了提高各组件加工精度、装配要求外,液压系统、电控系统设计至关重要,增加冗余设计和自适应设计,提高整体运动同步性。

6结束语

本文介绍了一种四连杆翻转机构,从连杆机构理论分析到三维建模运动仿真分析得到:该机构具有确定的相对运动,可在一级驱动下实现大角度翻转,分析和推导了相关受力杆件的计算方式以及机构整体运动过程中的受力状态;通过案例赋值及优化设计进行分析对比,得出该机构运动形式及优缺点,并提出了针对该机构的设计建议和适装平台建议。

研究表明:该四连杆机构需在翻转角度和驱动力之间进行权衡设计,同时液压系统、电控系统需同步进行针对性设计,具备一定的可行性和推广价值。整个研究过程具有一定意义的参考价值,可为小平台吊放设备的设计提供可靠依据。

参考文献:

[1]《船舶设计实用手册(第3版)》编委会.船舶设计实用手册(第3版)[Z].北京:国防工业出版社,2013.

[2]欧康.平面四杆机构的运动分析[J].农业装备技术,2021,47(6):58-59.

[3]胡超,张乐安,张峰,等.四杆机构在机械设计中的应用[J].湖北农机化,2019(11):35-36.

[4]李雅昔,李晓莉.基于Solidworks的平面铰链四杆机构的运动仿真分析[J].机械制造与自动化,2016,45(4):135-136.

[5]姜慧君,金丽琼,毛京兵,等.基于Solidworks的曲柄圆滑块机构仿真分析[J].中国设备工程,2019(12):208-209.

[6]李秀珍.机械设计基础(第5版)[M].北京:机械工业出版社,2013.

[7]郑文纬,吴克坚.机械原理(第7版)[M].北京:高等教育出版社,1997.

[8]牛治慧,苏建,张益瑞,等.基于力矩平衡原理的转向架重心测定方法[J].华南理工大学学报(自然科学版),2018,46(6):16-22.[9]卢黎明,李夫,李中豪.基于ADAMS的滚滑轴承摩擦力矩研究[J].机电工程,2020,37(9):1026-1031.

[10]殷琪瑶.解三角形在现实生活中的应用——正、余弦定理[J].科学技术创新,2018(31):30-31.

[11]中国船级社.船舶与海上设施起重设备规范[Z].北京:人民交通出版社,2008.

[12]成大先.机械设计手册(第1卷,第5版)[M].北京:化学工业出版社,2007.