基于 PLC 的自动化生产线实训设备设计论文

2023-06-14 09:06:03 来源: 作者:xiaodi

摘要:自动化生产线实训设备是以自动化生产线实际的生产过程为参考,整合了当前机电设备所用到的知识和技术点,解决了当前企业实际所用自动化生产线复杂学习难度大和校内实训设备功能单一综合性不强的问题,便于学生掌握自动化生产线相关技术的综合应用,提升职业技能水平。该实训设备通过两台S7-1200 PLC构成以态网通信控制网络,实现了系统工件的供料、输送检测、筛选推料、机械手翻转、分拣的生产过程和控制功能,综合应用了PLC控制技术、变频器控制技术、组态技术、电机控制技术、传感检测技术、气动技术、以太网通信技术等相关知识和技

摘要:自动化生产线实训设备是以自动化生产线实际的生产过程为参考,整合了当前机电设备所用到的知识和技术点,解决了当前企业实际所用自动化生产线复杂学习难度大和校内实训设备功能单一综合性不强的问题,便于学生掌握自动化生产线相关技术的综合应用,提升职业技能水平。该实训设备通过两台S7-1200 PLC构成以态网通信控制网络,实现了系统工件的供料、输送检测、筛选推料、机械手翻转、分拣的生产过程和控制功能,综合应用了PLC控制技术、变频器控制技术、组态技术、电机控制技术、传感检测技术、气动技术、以太网通信技术等相关知识和技术,解决了机电控制技术综合性应用和难度适中的问题,便于学生通过简单的PLC控制、变频器控制、步进电机控制、TCP以太网通信等相关实训的学习和实践,使学生掌握自动化生产线的安装、调试、设计的知识和技能,能够进行自动生产线的安装、调试、程序设计等相关实践活动。通过学生实际的学习和实践,能够较熟练地掌握实训设备相关的知识和技能。

关键词:自动化生产线;变频控制;步进控制;以太网通信

0引言

随着中国制造2025的提出,企业处于产业转型升级的关键时期,提出对现有的单一生产设备进行自动化升级改造的需求,急需一批掌握自动化生产线控制技术的机电人才。因此,机电从业人员学习与掌握PLC控制技术、变频器控制技术、组态技术、电机控制技术、传感检测技术、气动技术、通信技术等相关知识和技术是解决的首要任务。

国内外对自动化生产线控制系统做了大量研究。杨顺吉等[1]基于PLC实现了化纤箱封箱、捆绑、称重、喷码、码垛自动化生产线的自动化包装生产线控制系统。郭兰芳等[2]基于PLC对口罩生产线进行升级改造,实现了产能、效率及良品率的提升。张博等[3]基于PLC以太网通信的自动化生产线的实现。陈俊豪等[4]基于PLC实现螺栓连接件的自动化生产,对工厂的生产线自动化,对工厂的自动化生产线和教学都有一定的借鉴作用。廖斌等[5]提出一种基于PLC与组态软件的水泥生产线控制系统的设计方案,提高系统自动化程度,提升了生产效率。陈寨群等[8]利用PLC强大的网络通讯功能实现机械手搬运系统单元、货物自动识别缓冲系统单元、堆垛系统单元和自动化仓库系统单元进行连接组成一个完整的生产线培训控制系统模型。上述文献虽然涉及到了机电人员需要学习和掌握的相关技术,但是要么有的比较复杂,要么涉及到的技术点不全面,因而对于机电从业人员的学习和实践存在一定难度。本文将利用S7-1200 PLC构成简单的网络,综合应用PLC控制技术、变频器控制技术、组态技术、电机控制技术、传感检测技术、气动技术、通信技术等相关知识点,实现了工件的供料、输送检测、筛选、翻转及分拣的功能[9],功能相对简单,利于机电从业人员和学生的学习和实践。

1自动化生产线实训设备的设计原理

1.1自动化生产线的功能

自动化生产线是产品生产过程所经过的路线,即按照生产流程,经过加工、运送、装配、检验等一系列生产活动所构成的路线,实现自动生产,它将机械、电气控制、传感检测、液压气动、计算机网络等技术综合应用,通过一些辅助设备按工艺过程将各种机械加工装置有序连接,并控制液压、气压系统及电气系统,最终完成预定的生产加工任务。该自动化生产线实训设备实现了工件的供料、输送检测、筛选推料、机械手翻转、分拣的控制功能。

1.2自动化生产线实训设备的结构

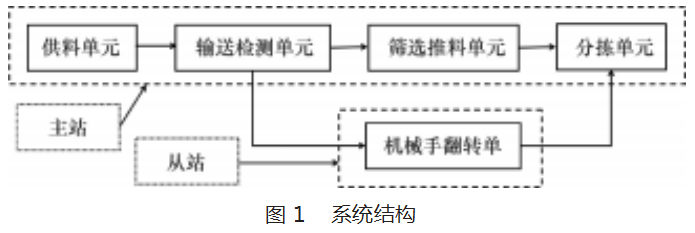

自动化生产线实训设备主要由供料单元、输送检测单元、筛选推料单元、机械手翻转单元、分拣单元组成。其中,供料单元、输送检测单元、筛选推料单元、分拣单元由主站PLC控制,机械手翻转单元由从站PLC控制,系统结构如图1所示。

1.3自动化生产线实训设备的控制要求

自动化生产线设备的控制主要有原点回归、手动模式、自动模式和安全保护。原点回归要求:紧急停机、故障停机或设备检修调整后,各执行机构可能不处于工作原点,系统上电后需进行原点回归操作,各机构回到原点位置。手动操作模式要求:选择“手动操作”工作模式,可在触摸屏上分别对各执行机构的运动进行控制。自动操作模式要求:选择“自动操作”工作模式,从站会自动检测各执行机构原点位置,如果不在原点,则会自动回原点。控制要求具体如下几点所示。

(1)按启动按钮,系统检测供料装置、筛选推料气缸、龙门机械手各执行机构的原点位置。原点位置满足执行步骤(2),不满足,人机界面错误指示区会显示“各机构请回原点”,并报警等待3秒后自动停机。

(2)供料装置有物料执行步骤(3),若无料,人机界面错误指示区会显示“请放入工件”,同时两层信号指示灯的红色、绿色指示灯会闪烁,并等待10 s,期间若有工件放入则执行步骤③,若等待时间到,系统自动停机。

(3)供料装置推出工件,传送带高速传送,检测单元检测工件的开口位置。非金属工件经筛选推料单元中心位置时推出输送带到不合格产品集料器1,金属工件在经过翻转机械手处理后所有工件开口朝下,到达传送带尾部时经分拣搬运机械手进行分拣,黑色金属工件放在集料器2,白色金属工件放在集料器3。

(4)供料装置内只要有工件,则供料单元送料气缸会送出下一个工件,否则会等待10 s,人机界面错误指示区会显示“请放入工件”,同时两层信号指示灯的红色、绿色指示灯会闪烁。

(5)若没有放入工件,等待时间到,系统自动停机。

(6)自动运行过程中,两层信号指示灯的绿灯亮。

(7)自动运行过程中,按“停止”按钮,自动化生产线在分拣完成当前的工件后自动停机,两层信号指示灯的红灯亮。

安全保护的要求:变频器因电机过载、过流、短路或输入电压过高等原因而保护停机时,人机界面错误指示区会显示“变频器故障”,并报警等待人工解除故障,自动生产线应立即停止运行。紧急或故障停机时,所有执行机构立即停止工作,若此时翻转机械手气动手指或分拣机械手吸盘有工件,均不允许跌落。故障停机后,应关闭电源后处理完故障方可重上电。紧急或故障停机两层信号指示灯的红灯闪烁,解除后红灯转为常亮状态。翻转机械手、分拣机械手在工作过程中不得与设备或输送工件发生碰撞。

2自动化生产线实训设备的硬件设计

2.1主从站输入输出设备及网络连接

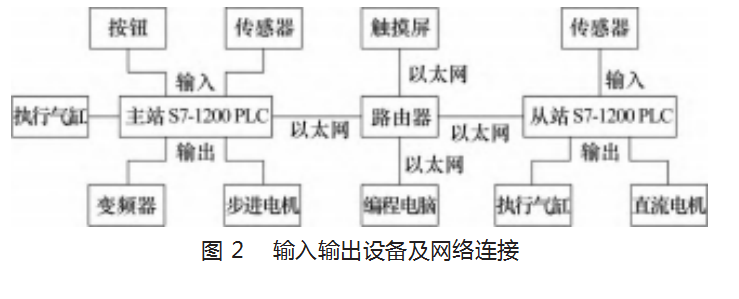

自动化生产线实训设备主站PLC的输入按钮或开关、传感器,输出主要有指示灯、气缸电磁阀、变频器。从站PLC的输入主要有传感器,输出主要有气缸电磁阀和直流电机。系统通过路由器,把编程电脑、KTP600触摸屏、主站和从站PLC连接起来,实现PLC之间的以太网通信、触摸屏与PLC的组态数据通信、PLC和触摸屏的程序下载,系统的输入输出设备及网络连接如图2所示。

2.2 PLC主从站硬件组态及网络拓扑

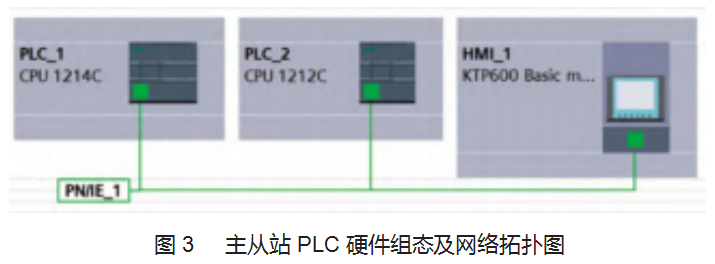

主站PLC由CPU模块CPU 1214C DC/DC/DC(订货号:6ES7 214-1AG40-0XB0)、信号模块SM 1223 DI16/DO16(订货号:6ES7 214-1BL32-0XB0)组成,从站PLC由CPU模块CPU 1212C DC/DC/DC(订货号:6ES7 214-1AE0-0XB0)组成。控制系统的触摸屏采用5.7″的高亮度LCD TFT液晶显示屏,分辨率为320×240,型号为KTP600 Basic PN(订货号:6AV6 647-0AB1-3AX0),该产品集成以太网接口。通过TIA Portal V15自动化集成软件对控制系统进行组态,主从站PLC硬件组态及网络拓扑如图3所示。

2.3变频器的接线及参数设置

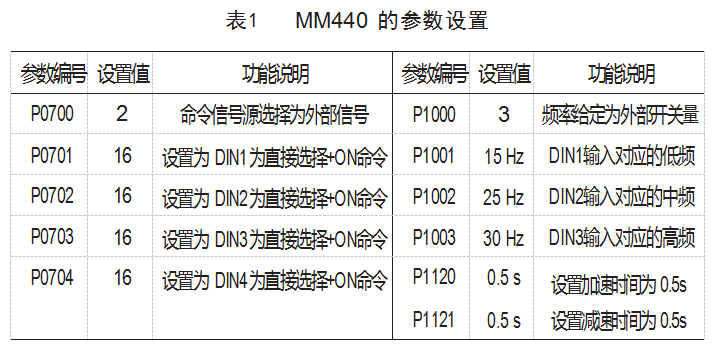

系统选用西门子变频器MM440,采用外部开关量控制,PLC的输出与变频器的数字输入信号DIN1-DIN4连接,以控制变频器的启停命令和频率给定信号,系统通过外部数字输入端实现多段速控制,加速时间为0.5 s,减速时间为0.5 s,参数需设置如表1所示。

2.4步进电机驱动器的设置及接线

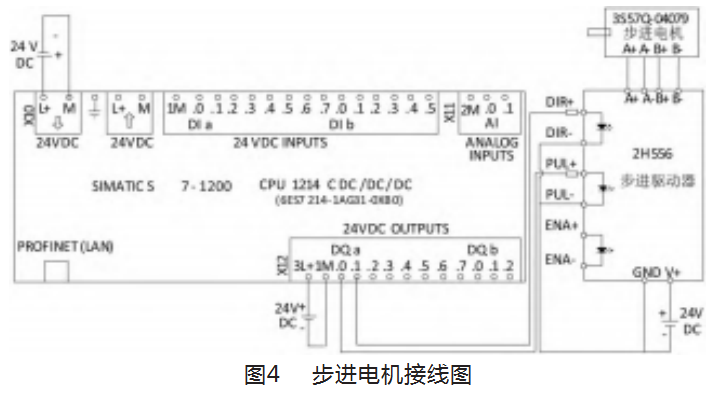

本系统设计选用的步进电机是四相八线步进电机,选用2H556型步进驱动器。四相八线步进电机接线方式分为并联式接线。步进电机驱动器是与步进电机及上位主控单元一起组成步进控制系统,PLC与步进电机的接线如图4所示。

图4中,PUL为脉冲信号,脉冲的数量、频率和步进电动机的位移、速度成比例;DIR为方向信号,它的高低电平决定电动机的旋转方向;ENA为使能信号,本设备让其悬空。从接线可以看出,步进电动机驱动器接收控制器来的低电压低功耗控制信号,为步进电动机输出两相脉冲功率电源。

在2HS556驱动器的侧面连接端子中间有一个8位DIP功能设定开关,可以用来设定驱动器的工作方式和工作参数。驱动器的细分设置为2 000,静态电流是动态电流的一般,工作电流的平均值为3.5 A。

3自动化生产线实训设备的软件设计

3.1主站PLC的I/O分配表

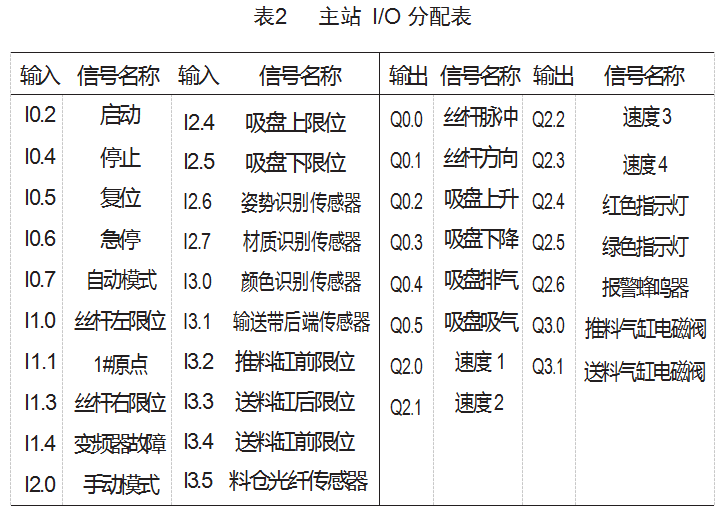

自动化生产线设备主站PLC的输入主要有启动、停止、复位、急停按钮,手自动模式转换开关,步进电机左右限位和原点检测传感器,工件的颜色、材质、姿势识别传感器,气缸的上下或前后限位等相关传感。主站PLC的输出主要有控制步进电机的脉冲和方向信号,气缸的下升或下降,吸盘的排气或吸气,推料气缸的送料和推料及缩回,信号指示灯,变频器的多段速控制信号。主站输入和输出的I/O地址分配具体如表2所示。

3.2从站PLC的I/O分配表

自动化生产线实训设备从站PLC的输入主要有机械手翻转单元的上下限位和左右限位,输出主要有气爪的升降、夹紧或松开及正反转控制,从站输入和输出的I/O地址分配具体如表3所示。

3.3 TCP以太网通信组态及实现

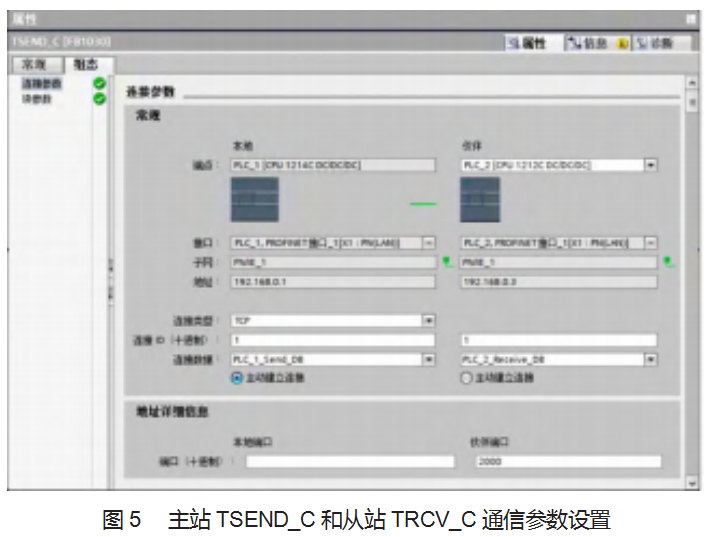

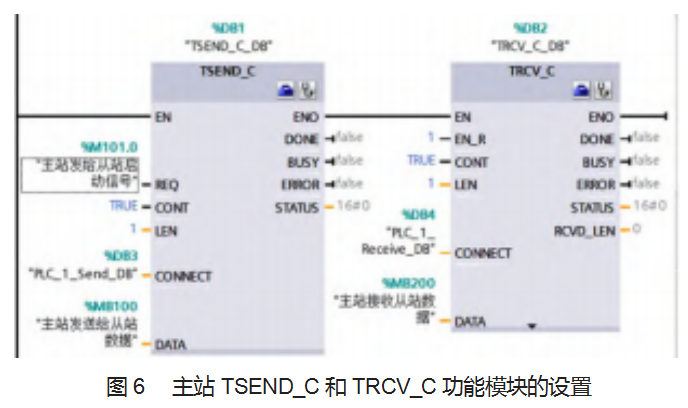

主站与从站PLC是通过工业以太网连接并进行通信的,系统通过路由器或交换机用网络双绞线连接起来,组成工业以太网网络。通过TIA Portal V15软件在主、从站分别调用以太网通信功能模块TSEND_C和TRCV_C进行组态,通过设置相应的参数,主站的组态结果如图5所示,从站的组态结果类似。主站以太网通信功能模块的组态结果所图6所示,从站的组态结果类似。

3.4轴工艺对象的组态及功能块调用

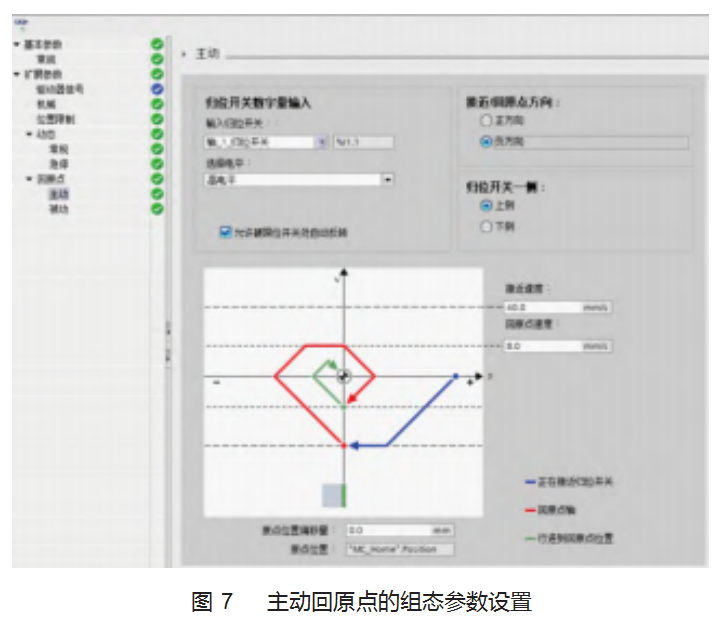

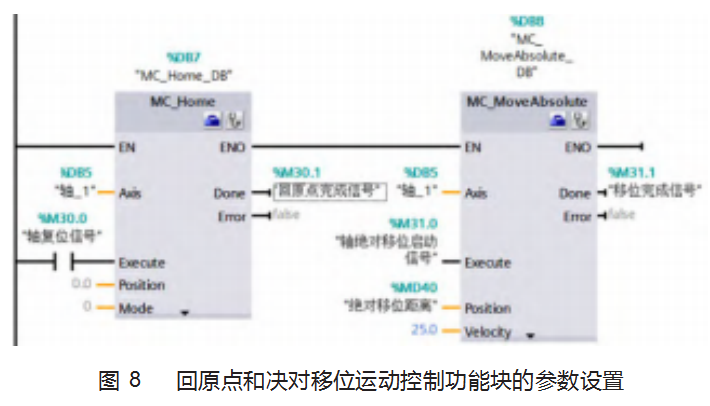

在主站PLC中添加轴运动控制工艺块,并对工艺对象进行组态,组态轴工艺对象分为对基本参数组态和对扩展参数组态。对轴的常规参数硬件接口的“选择脉冲发生器”选择为“Pulse_ 1”,系统将自动分配它的输出位置、脉冲输出地址、方向输出地址。分别对轴的扩展参数的驱动器信号、机械参数、位置监视,动态参数的加减速度和急停参数,回原点的常规原点信号设备和主动回原点的方式进行设置。其中主动回原点的组态参数设置如图7所示,回原点和决对移位运动控制功能块的参数设置如图8所示。

3.5系统程序的控制流程设计

通过对控制系统控制功能的分析,控制系统的流程主要分为3部分:主站公共程序、主站顺序控制流程和从站控制流程。

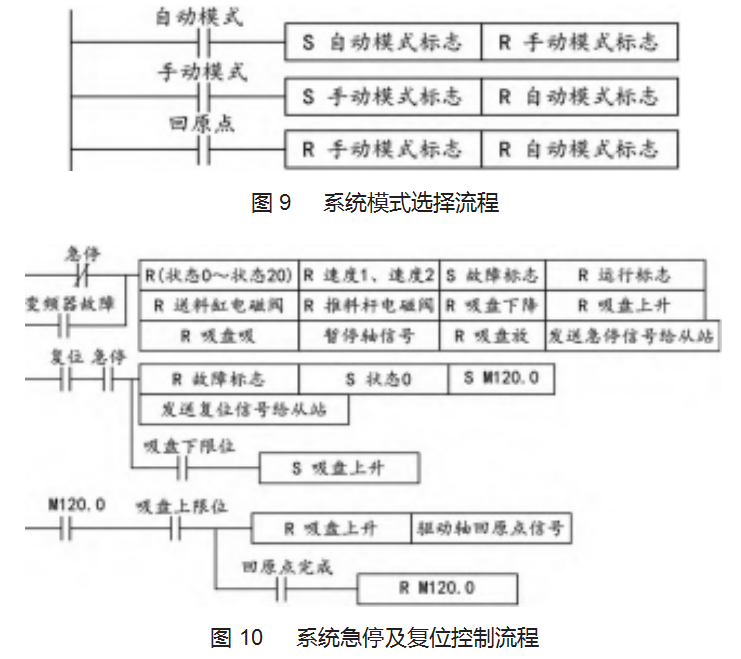

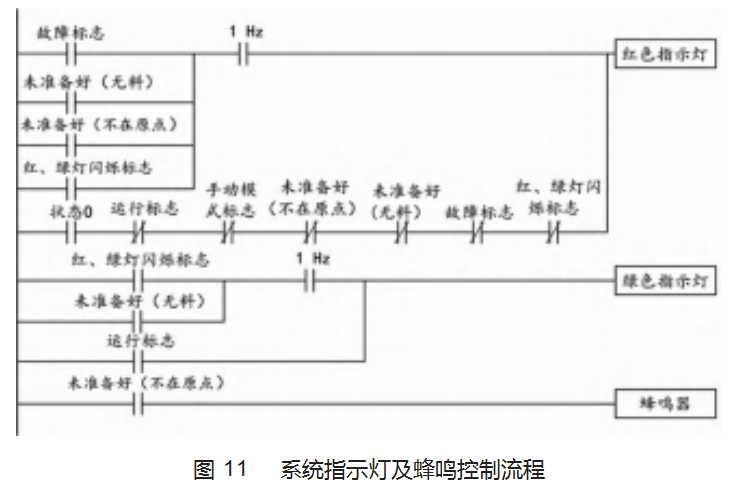

3.5.1主站公共程序流程

公共程序是本系统程序的公共部分,包括了模式选择部分、急停及复位部分、指示灯及蜂鸣部分。流程图如图9~11所示。

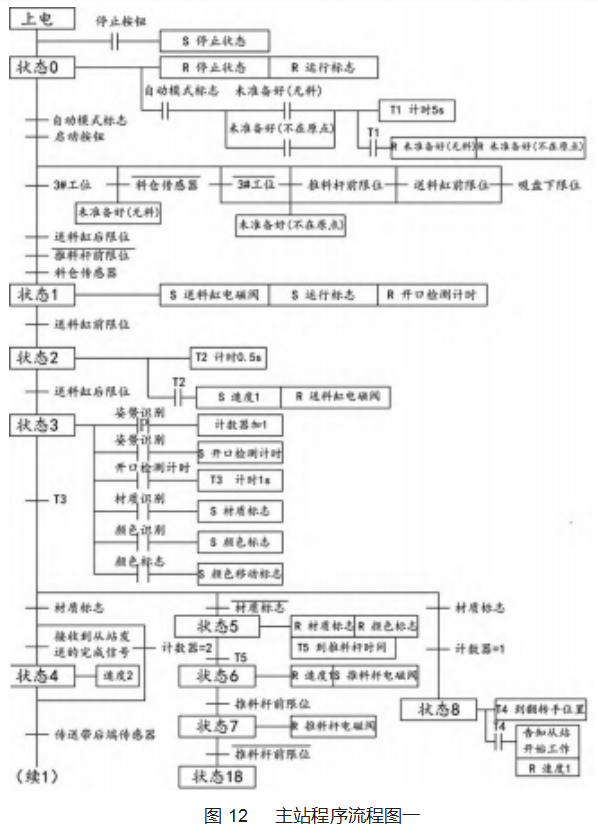

3.5.2主站顺序控制流程

主站控制程序是控制供料单元、输送及检测及推料单元和分拣单元。其控制流程如图12、图13所示,并需要把程序流程图转换为PLC梯形图程序。

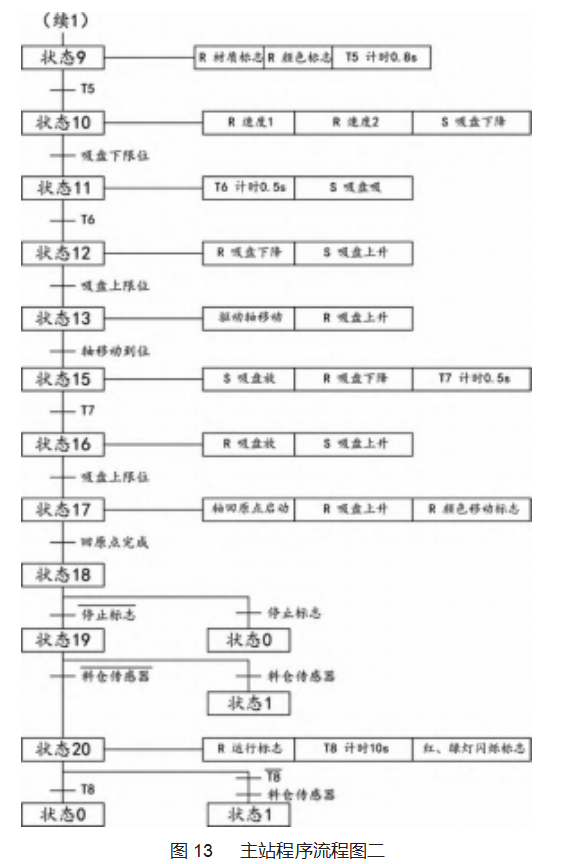

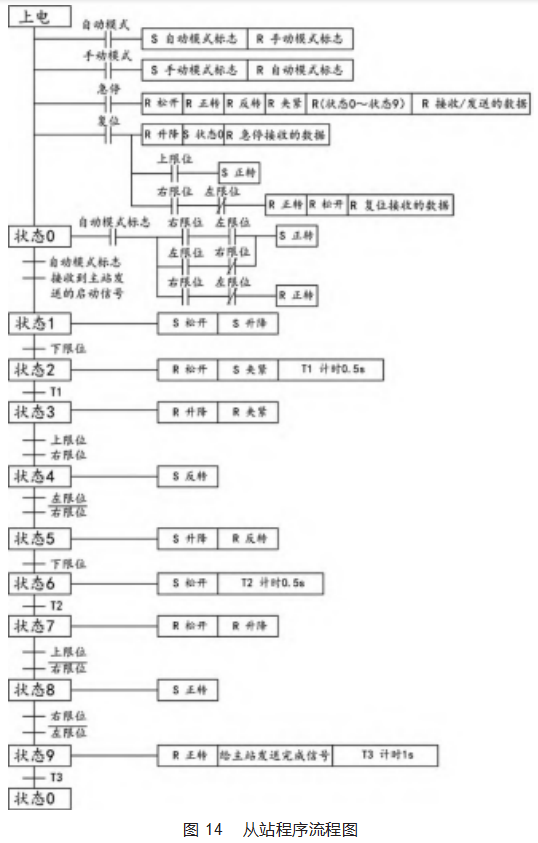

3.5.3从站控制程序流程

从站控制程序是控制机械翻转手单元的,其流程图如图14所示,并需要把程序流程图转换为PLC梯形图程序。

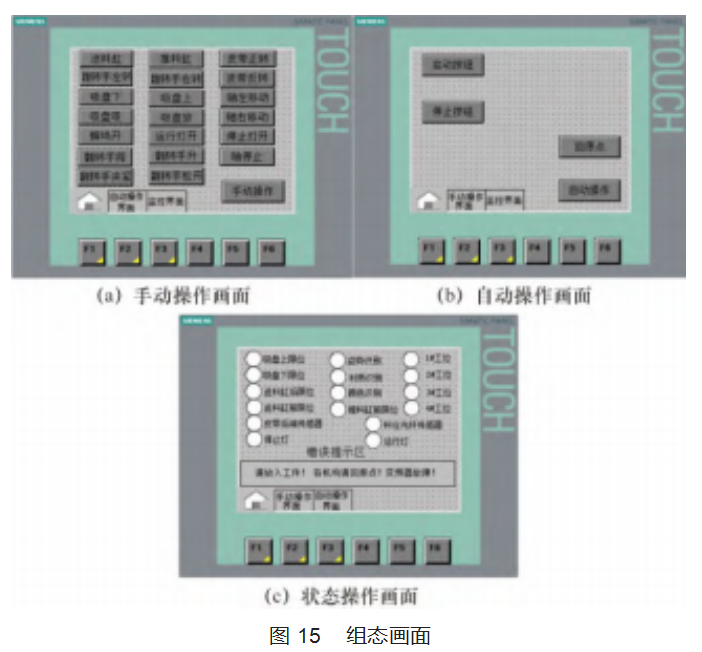

3.6触摸屏的画面设计

KTP 600触摸屏的画面设计是由TIA Portal V15软件设计,触摸屏组态画面设计如图15所示。

4实训设备的实训效果

经学生学习和实训,该自动化生产线实训设备能够实施PLC控制、变频器控制、组态、电机控制、传感检测、气动、通信等针对知识和技能点的简单实训,也可以进行工件的供料控制、输送检测控制、供料输送检测筛选控制、机械手翻转控制、分拣控制等局部单元实训,还可以进行工件的供料、输送检测、筛选、翻转、分拣的整体综合控制实训。学生通过单一实训、局部单元实训、系统整体联调实训,从简单到复杂,由个体到单元,由单元到整体,循序渐进,能够掌握传感器的调试,气动回路的调试,PLC的逻辑和顺序功能图的编程,三相异步电机的变频的控制,直流电机的正反转控制,步进电机的回原点、绝对移位、相对移位控制,组态的应用,TCP以太网的通信应用等相关知识和技能。也能够分析控制系统的控制任务要求,实现顺序控制流程图的设计,培养了学生程序设计思维的能力,提升了学生自主分析问题和解决问题的能力,能够更好的满足当前企业对机电从业人员的技术技能需求。学生具备一定的技术基础和分析问题和解决问题的能力,新知识和技术可以得到拓展,以更好的适应机电一体化设备的设计、安装、调试等相关工作岗位,有更大的发展空间。

5结束语

自动化生产线的自动化程度,代表了装备制造行业科技的发展水平,随着制造业的转型升级,企业需要更多的自动化生产线安装、调试、维护和设计的专业技术人才。自动化生产线实训设备将PLC控制、变频器控制、组态、电机控制、传感检测、气动、通信等技术进行了整合,解决了当前企业实际所用自动化生产线复杂学习难度大和实训内容单一综合性不强的问题,便于学生掌握自动化生产线相关技术的综合应用。经过教学实践,自动化生产线实训设备基本上能够满足学生的实训要求,能够使学生掌握PLC控制技术、变频器控制技术、组态技术、电机控制技术、传感检测技术、气动技术、通信技术等相关知识,提升职业技能水平。

参考文献:

[1]杨顺吉,于永民.基于PLC的自动包装生产线控制系统设计[J].机械工程与自动化,2021(4):179-181.

[2]郭兰芳,吴丽红,曾凤,等.基于PLC的平面口罩生产线控制系统设计[J].工业仪表与自动化装置,2021(4):64-66.

[3]张博,霍天龙.基于以太网通讯的生产线信息自动化设计[J].机电工程技术,2021,50(12):153-154.

[4]陈俊豪,沈景凤,孔强强.基于西门子PLC的螺栓连接件生产线控制系统[J].农业装备与车辆工程,2020(10):137-141.

[5]廖斌,杨书仪.基于PLC与组态软件的水泥生产线控制系统设计[J].科技创新导报,2020(9):92-94.

[6]黎一强.基于PLC位置控制系统急停处理的研究与应用[J].机电工程技术,2020,49(8):131-134.

[7]唐伟,陈昆.烟用滤棒成型机自动循环投料装置的研制[J].机电工程技术,2020,49(6):74-76.

[8]陈寨群.基于PLC通信的模块化生产线控制系统[J].电子世界,2013(6):90.

[9]韩琳,邵忠良.可编程程序控制系统设计师-S7-1200系列自动线教程[M].广州:华南理工大学出版社.2015.