乳化炸药药条成型装置关键结构优化与成型工艺改进研究论文

2026-02-11 15:19:39 来源: 作者:xuling

摘要:随着对安全性和成型质量要求的不断提高,乳化炸药药条成型装置面临着设备结构复杂、成型效率低、质量波动等问题。

摘要:随着对安全性和成型质量要求的不断提高,乳化炸药药条成型装置面临着设备结构复杂、成型效率低、质量波动等问题。研究围绕乳化炸药药条成型装置的关键结构进行优化,重点分析了现有装置的构成与存在的技术难题,提出了相应的结构优化方案以及改进工艺的具体措施,为实际生产提供技术支持,具有重要的理论价值与应用意义。

关键词:乳化炸药;药条成型;结构优化;工艺改进;自动化

0引言

乳化炸药作为一种高效、安全的爆破材料,在矿山开采、油气田开发及军事领域广泛应用。随着工业化生产的不断发展,对乳化炸药药条的生产效率和质量要求日益提高,传统的乳化炸药药条成型装置在生产过程中存在结构复杂、成型精度不足、效率低下等问题。为了满足日益增长的市场需求,提升产品的安全性和可靠性,对成型装置进行关键结构优化和工艺改进显得尤为重要。

1乳化炸药药条成型装置的关键结构及工艺问题分析

1.1现有成型装置的基本构成与工作原理

乳化炸药药条成型装置的基本构成包括原料配料系统、输送系统、成型系统、加热与冷却系统以及控制系统等几个部分,其中原料配料系统负责准确称量和配比乳化炸药的各类成分,保证配方的准确性。输送系统则利用泵送、管道输送等方式将已配好的原料送入成型区,并在成型区使乳化炸药经过加热、混合和压力处理后,利用模具被压制成药条形状。成型系统常包括压制装置、模具、加热与冷却板等,其中加热系统保证药条在成型时达到合适的流动性,而冷却系统则利用温控设备保证成型药条的强度和稳定性。控制系统则对整个装置进行自动化控制,调节各个环节的运行状态来保证整个成型过程的顺利进行。成型装置利用在一定的压力和温度下压制乳化炸药原料,使其成型为标准的药条,并在冷却过程中固定形状来保证最终产品的外观和性能[1]。

1.2现有装置中存在的主要技术问题

现有乳化炸药药条成型装置在实际应用过程中面临着若干重点的技术问题,其中成型装置的温控系统精度较低,尤其是在加热与冷却过程中,温度控制不稳定,导致药条成型过程中的温度波动较大,进而影响了药条的流动性和密度分布,造成成型药条的质量不一致,表面出现裂纹或气泡。模具设计方面,现有设备的模具结构未能有效解决使用过程中的磨损问题,模具材料的耐用性较差,长时间使用后容易发生变形或损坏,导致药条尺寸不精确,形状不稳定,影响生产的一致性和产品质量。在自动化控制方面,设备的控制精度不足,无法精确调节和监控成型过程中的关键参数,如温度、压力和流速等,尤其在高速生产过程中,装置无法有效应对参数的快速变化,导致生产效率低下,质量波动较大。生产效率方面,现有装置在负载较重的情况下容易发生故障,导致频繁停机或需要进行维护,这使得高效生产难以实现[2]。此外,设备的灵活性和可调性较差,无法快速适应不同配方、药条尺寸或生产要求,限制了其在多样化生产中的应用范围。

1.3当前工艺流程的分析

乳化炸药药条的成型工艺流程有原料配料、混合、加热、压制成型、冷却、成品切割等多个环节,其中原料配料系统先根据一定的比例将燃料、氧化剂、增塑剂等物质精确称量后,利用输送系统传送到混合区来保证原料的均匀性和一致性。混合过程中采用高效的搅拌装置保证各成分完全混合来形成稳定的药条混合物,进而经过预热加热系统加热到适当的温度,让成型系统依靠特定设计的模具和加压设备,将加热后的药条混合物压制成标准形状的药条。成型完成后,药条经过冷却系统迅速降温,保证药条在固化过程中具有足够的强度和稳定性。最终冷却后的药条被切割成一定长度的成品,进入包装和储存环节[4]。

1.4工艺过程中存在的主要问题与瓶颈

乳化炸药药条成型的工艺过程中,温控系统的精度不足导致加热和冷却过程中温度波动较大,进而影响了药条的流动性和密度分布,导致成型药条的质量不稳定,尤其是在原料混合和加热过程中,温度波动会直接影响药条表面及内部的结构,可能出现气泡、裂纹等缺陷。另一个瓶颈是模具材料的耐用性差,容易磨损或发生变形,从而影响药条的尺寸精度和形状一致性。此外,大多数现有装置仍依赖人工调节和监控关键工艺参数,导致成型过程中的关键参数难以得到精确控制。

2乳化炸药药条成型装置的结构优化与工艺改进方案

2.1结构优化的设计原则与目标

乳化炸药药条成型装置的结构优化设计的第一原则是提升系统的可靠性与稳定性,减少因设备故障引起的生产停滞,进而保证生产线的持续运作和长期稳定。结构优化的另一个原则是利用引入先进的控制系统,使成型装置能实时监测温度、压力、流量等重要参数并根据反馈信号自动调节运行状态,进而降低人工干预来提高生产效率。

2.2关键部件的优化方案

对于加热系统的优化,需先改进热源的选择并采用碳纤维加热管替代传统电加热管,迅速传递热量,减少电能浪费。其中改进热源分布结构采用更均匀的加热方式,引入智能温控系统,结合高精度温度传感器对成型区温度进行实时监控,并与PID控制系统联动,自动调节加热温度。对于模具系统的优化,需采用高耐磨合金钢或硬质合金,有效延长模具使用寿命并减少因磨损导致的维护成本和生产停机时间。对于成型过程中药条的成型要求,采用具有良好散热性能的模具结构设计并在模具内壁增加陶瓷涂层等特殊涂层,提高模具的抗腐蚀能力,进而延长模具的使用寿命。模具冷却系统的设计上需增加模具冷却通道的数量并设计合理的通道布局,使冷却液可以均匀分布到模具的每个角落,避免局部温差过大。自动化控制系统的优化中需引入基于PLC(可编程逻辑控制器)的自动化控制系统,并配合高精度传感器用于实时监测温度、压力、流量等重点参数,精确调节成型过程中的温度、压力、流量等参数,保证每个工序的运行都在最佳状态下进行。控制系统应采用PID算法,加入预警机制和故障诊断功能并增加自动化生产数据记录与分析功能,使温度和压力等可以在设定范围内进行微调,避免设备出现故障导致生产停滞[3]。

2.3优化乳化炸药配方与成型参数

乳化炸药药条的成型质量与配方直接相关,而优化配方的核心目标是保证物料在成型过程中的均匀性、流动性和稳定性。传统的增塑剂如磷酸酯类在高温下容易分解并失去其增塑效果,尤其在高压成型过程中可能导致药条不稳定。基于此,使用更高效且温度稳定性更强的环氧化脂肪醇或改性聚氨酯类增塑剂,在较宽的温度区间内保持良好的流动性。在氧化剂与还原剂的配比方面,当前配方中氧化剂比例过高,导致物料反应性过强,成型过程中容易产生温度波动。为了优化,调整氧化剂与还原剂的比例,减少氧化剂的使用并使用较低反应性且稳定的硝酸盐类物质,进而减缓化学反应的速度。表面活性剂的选择上,传统的表面活性剂可能会在高温下失效。为了优化乳化效果,可以选择改性脂肪醇聚氧乙烯醚,在较宽的温度范围内保持稳定的乳化效果,减少药条表面气泡的形成,保证药条的致密性与稳定性。成型参数的优化中,温度、压力和流速是影响药条成型质量的重点因素。对于温度控制,改进过程可以优化加热系统,采用电磁加热装置,使电磁加热能更加均匀,温度变化较小。具体实施中,将物料温度控制在45~50℃的范围内,避免过高温度导致药条表面过度流动或不稳定。而压力则使将成型压力利用自动调节系统进行精确控制在1 500~2 000 N/m2之间,进而使用压力传感器实时监控并调整,保证药条的密实性与均匀性,流速的优化则调整泵速或流量控制阀,保证物料在模具中的均匀流动[5]。

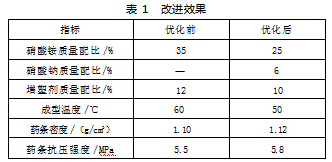

某化工厂的乳化炸药药条生产过程中,传统配方和成型工艺存在温度波动大和药条质量不稳定等问题。基于此,化工厂调整配方中的氧化剂比例,将硝酸铵的比例从35%降低至25%并引入稳定性较高的硝酸钠(6%)减缓反应速度,接着在表面活性剂选择上采用改性脂肪醇聚氧乙烯醚,减少气泡生成并提高药条的致密性和稳定性。此外,成型工艺上将成型温度从60℃优化至50℃并使用自动化压力调节系统将压力精确控制在1 500~2 000 N/m2之间,保证药条均匀密实。具体效果如表1所示。

从表格数据变化可见,优化方案通过调整组分配比和工艺参数,有效改善了药条的物理性能。硝酸铵质量配比由35%降低至25%,引入6%的硝酸钠作为替代成分,这种替代提升了药条中氧化剂体系的多样性,降低了硝酸铵的热敏感性和吸湿性,有助于提升储存稳定性和成型一致性。增塑剂质量配比由12%下降至10%,说明在保持柔韧性的前提下实现了用量的最小化,优化了体系的挥发性与机械兼容性,进一步改善了药条的成型行为和后期强度表现。成型温度从60℃下降至50℃,表明优化后的体系在较低温度下即可实现有效成型,这一变化不仅降低了能源消耗,也说明物料间的界面结合性有所提升。最终呈现出药条密度从1.10 g/cm3提高至1.12 g/cm3,抗压强度由5.5 MPa增至5.8 MPa的效果,说明在密实度增强的基础上,结构强度得到同步提升,验证了优化措施对提升成品性能的正向作用。

2.4改进成型设备与模具设计

现有的加热系统常采用电加热管,但由于加热效率较低且加热不均匀,导致成型过程中药条的温度波动较大。为了解决这一问题,现有的加热系统需采用具有较高的热传导效率的石墨加热板,使用智能PID温控系统并利用精确的温度反馈机制,实时调整加热功率,保证温度波动在±2℃之内,进而避免由于温度波动对药条质量的影响。现有模具材料多采用合金钢,其耐磨性较差且在高温下容易变形。为了解决这一问题,模具设计需采用硬质合金或高耐磨涂层材料,尤其是钨合金或陶瓷涂层材料,提高模具的使用寿命并减少维护成本和生产停机时间。此外,模具内部的冷却设计需在模具内增加多个冷却通道,合理布置冷却液流向,并采用无死角的流道设计,避免药条流动时出现堵塞现象,进而保证药条均匀填充模具。

2.5提升成型工艺的过程控制与自动化水平

当前的成型装置控制系统自动化水平较低,难以精确调控温度、压力等参数,进而影响药条的成型质量与一致性。为了解决这一问题,现有设备中需集成基于PLC(可编程逻辑控制器)的自动化控制系统并配备实时监测传感器,实时采集关键参数并使用PLC系统与成型设备的加热、压制系统进行联动,自动调整生产参数,保证每个环节的参数保持在理想范围内。当温度传感器检测到加热区温度低于设定值时,PLC控制系统将自动提高加热功率,而如果压力传感器发现模具内压力不足,系统则自动调整压制力来保持模具内压力稳定。自动化系统还需要具备自适应调节功能和故障诊断和报警功能,一旦原料配比发生波动时,控制系统可以根据实时反馈自动调节加热和成型参数,进而保证每一批药条的生产质量一致性。

3结语

研究分析了乳化炸药药条成型装置的关键结构问题并针对现有装置的技术瓶颈提出了相应的结构优化与工艺改进方案,为生产过程提供了更加可控和高效的解决方案。未来乳化炸药药条成型装置将随着技术的不断进步,实现更高程度的智能化、自动化与精密化,进而进一步推动生产效率的提升及产品质量的一致性。

参考文献

[1]张建华,李佳乐,张肯,等.混装乳化炸药间隔装药技术在某露天矿山现场应用研究[J].爆破,2025,42(1):63-70.

[2]葛立芳,魏国,吴攀宇,等.油相材料对现场混装乳化炸药基质非等温热分解特性的影响[J].火工品,2025(2):59-67.

[3]李雅茹,孙金山,董千,等.高强度钢管约束下小直径乳化炸药爆速特性[J].工程爆破,2025,31(1):89-94.

[4]李强.预先危险性分析法在乳化炸药生产过程危险因素分析中的应用[J].化工安全与环境,2025,38(2):10-14.

[5]王克,梁昊,宋家旺,等.蓖麻油含量对乳化炸药基质抗振动性能的影响[J].佳木斯大学学报(自然科学版),2025,43(1):166-169.