气化滤饼复合陶粒制备及其性能研究论文

2026-02-11 14:49:16 来源: 作者:xuling

摘要:以气化滤饼、粉煤灰和偏高岭土原材料制备了烧结陶粒,探究了不同气化滤饼掺量、不同烧结温度和时间条件下陶粒的吸水率和抗压强度。

摘要:以气化滤饼、粉煤灰和偏高岭土原材料制备了烧结陶粒,探究了不同气化滤饼掺量、不同烧结温度和时间条件下陶粒的吸水率和抗压强度。结果表明:陶粒吸水率和抗压强度随气化滤饼掺量增大先增大后降低,气化滤饼掺量为40%、烧结温度1 150℃、煅烧20 min时,陶粒综合性能最优。陶粒浸出液中重金属浓度均低于标准(GB 3838—2002)限值,固化效果显著。

关键词:气化滤饼;烧结陶粒;抗压强度;吸水率;重金属

0引言

煤炭是我国优势矿产资源,煤炭消费占我国能源消费总量超过50%[1]。煤化工产业作为煤炭清洁利用技术近年来在我国得到了快速发展[2]。作为煤化工产业重要的前置环节煤气化过程虽然不产生有害气体,但仍然会排放一定数量的燃煤残渣。煤气化残渣主要分为两类,一类是在气化炉底部从捞渣池中捞出的,被称为煤气化渣粗渣,也是常规意义上的煤气化渣;另一类是在气化炉洗气过程中得到的气化细渣,由于大多数洗气过程均采用压滤脱水,最终的气化细渣以滤饼形式排出,因此气化细渣也被称为气化滤饼[3]。与气化粗渣20%左右的含水率相比,气化滤饼含水率通常高达50%以上[4]。气化渣中的水主要赋存形式包括颗粒表面以及颗粒内部大孔中的自由水,约占总含水量的80%,和颗粒内部微孔中的结合水[5],约占总含水量的20%。气化滤饼由于微小的颗粒尺寸以及特殊的水分赋存方式,导致其中相当一部分水分难以脱出,因此,采用气化滤饼作为粉体材料,往往伴随着较大脱水能耗。另一方面,气化滤饼中的残碳质量分数通常高达30%以上[6],结合其高铝、高硅相的化学组成特点,采用气化滤饼制备陶粒类材料具有较高的技术可行性。

1实验部分

1.1实验材料

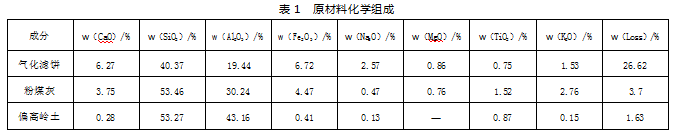

实验选用的原材料主要有气化滤饼、粉煤灰以及偏高岭土。其中,气化滤饼和粉煤灰来自宁夏宁东地区某公司排放的气化滤饼和循环流化床粉煤灰,比表面积分别为55.4 m2/g和34.24 m2/g。偏高岭土来自于内蒙古某公司生产的高活性偏高岭土粉,比表面积为82.83 m2/g,气化滤饼、粉煤灰、偏高岭土化学组成如表1所示。气化滤饼的重金属元素浸出浓度参照《地表水环境质量标准》(GB 3838—2002),可以看出,气化滤饼中砷、铬、镉、铅、铜均超过了标准限值,其中,镉超标250倍,铅超标近40倍。

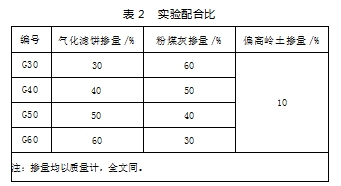

实验制备的气化滤饼复合陶粒采用气化滤饼、粉煤灰和偏高岭土为原材料,其中设定气化滤饼掺量为30%~60%,相应粉煤灰掺量为60%~30%,为获得更好的成型效果,补充铝相含量,还加入了一定数量的偏高岭土。由于偏高岭土成本较高,各组配比中,保持10%偏高岭土掺量不变。具体配比如表2所示。

1.3实验方法

实验主要包括陶粒的制备、陶粒性能测定。其中,陶粒的制备过程主要包括原材料处理、搅拌混合、制球、干燥、煅烧。首先,将气化滤饼自然风干至含水率为30%后的气化滤饼与粉煤灰、偏高岭土依次倒入搅拌机中搅拌均匀;其次,采用手工揉制造粒的方式制备生料球,料球直径控制在1.5~2.0 cm。生料球制备好以后在自然环境中干燥24 h后放入鼓风干燥箱中100℃干燥24 h后放入高温炉中按设定温度煅烧,煅烧完成后关闭高温炉电源,让陶粒在高温炉中自然冷却至室温后取出进行性能测试。

颗粒强度测试:在每组陶粒中选取10颗平均粒径大致相同的颗粒在压力机上测试,取抗压强度平均值表示。其中,抗压强度参照文献提出的最大载荷除以陶粒投影面积的2.8倍表示[7]。吸水率实验参照标准据GB/T 17431.2—2010《轻集料测试方法》进行。

气化滤饼及陶粒重金属元素参照HJ/T 300—2007《固体废物浸出毒性浸出方法醋酸溶液缓冲法》进行。测试设备在珀金埃尔默电感耦合等离子体光谱仪(PerkinElmer 8300)进行。

2结果与讨论

2.1原材料组成对陶粒性能的影响

如图1所示,随气化滤饼掺量增大,陶粒吸水率、抗压强度呈先增大后降低的趋势。其中,气化滤饼掺量从30%增长至40%,抗压强度显著增大,吸水率则略有增大,增幅分别为40.2%和11.5%。当气化滤饼掺量掺量从40%增长至50%,抗压强度则呈明显降低趋势,降幅高达33.8%,而吸水率则增大近65.5%。气化滤饼掺量进一步增大,抗压强度持续降低,降幅为26.9%,吸水率也呈降低趋势,降幅为27.1%。

已有研究[8]表明,在烧结陶粒中,增加硅相含量能够促进玻璃相生成,增加铝相含量,可以提高莫来石等结晶相生成。当气化滤饼掺量为30%时,由于体系偏高岭土和高铝粉煤灰数量偏大,铝硅比过高,体系莫来石晶相比例过大,随着气化滤饼掺量增长至40%,强度显著增大,这说明陶粒体系铝硅质量比对体系的显著影响。进一步增大气化滤饼掺量,体系抗压强度显著下降,表明铝硅质量比过低,仍然会导致陶粒强度下降。综合以上分析,当气化滤饼掺量为40%时,陶粒力学性能最佳,并且吸水率也保持在较低范围,因此后续实验选用该组配比进行。

2.2烧结制度对陶粒性能影响

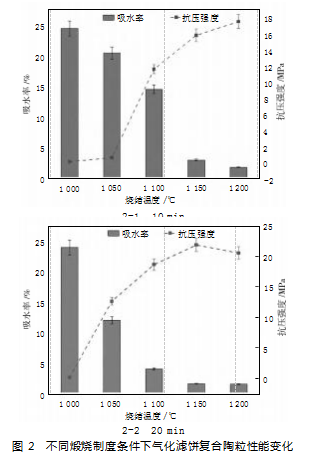

实验选择烧结温度分别为1 000、1 050、1 100、1 150、1 200℃,煅烧时间恒定为10 min和20 min,考察不同烧结时间对陶粒吸水率和抗压强度的影响。

图2为不同烧结温度和烧结时间条件下陶粒吸水率和抗压强度的变化规律。可以看出,随着烧结温度的升高,陶粒抗压强度呈上升趋势,吸水率呈下降趋势。其中,图2-1为煅烧时间10 min条件下陶粒吸水率和抗压强度随煅烧温度变化情况。由图2可见,当煅烧温度低于1 100℃,陶粒强度几乎为0 MPa,说明该温度条件下,体系未发生有效的相变反应。当烧结温度超过1 100℃,陶粒强度持续增长,吸水率明显降低。

图2-2为煅烧时间20 min条件下陶粒吸水率和抗压强度随煅烧温度变化情况。由图可见,该条件下,煅烧温度为1 050℃时,陶粒抗压强度为12.5 MPa,煅烧温度升高至1 100℃,抗压强度与1 050℃相比,增长了约32.4%,煅烧温度为1 050℃,增长约73.6%,1 150℃至1 200℃,强度和吸水率均未发生显著变化。

对比不同煅烧时间发现,延长煅烧时间可一定程度降低煅烧温度。实验条件下,气化滤饼复合陶粒烧成温度1 100℃煅烧10 min与1 050℃煅烧20 min条件下,抗压强度基本相当,但1 050℃煅烧20 min条件下制备的陶粒吸水率要低于1 100℃煅烧10 min。

表明烧结时间的延长有利于形成更为致密的陶粒结构。综合考虑,由气化滤饼、粉煤灰和偏高岭土制备的气化滤饼复合陶粒的最佳烧结制度可控制为煅烧温度1 150℃、煅烧时间20 min。

2.3气化滤饼复合陶粒环境特性

实验采用原材料组成为气化滤饼质量占比40%、粉煤灰质量占比50%、偏高岭土质量占比10%,煅烧温度为1 150℃,煅烧时间为20 min制备了气化滤饼复合陶粒,对陶粒进行了重金属浸出实验,并采用ICP-OES电感耦合等离子体光谱仪测试了浸出液的重金属离子浓度参照《地表水环境质量标准》(GB 3838—2002)。

结果显示,气化滤饼复合陶粒可以有效固化气化滤饼中的重金属离子,并且满足相关标准要求(GB 5085.3—2007)。结合已有研究表明,高温烧结陶粒对重金属离子的固化作用包括3个方面[9-10]:一是陶粒良好的多孔结构对重金属离子的吸附作用;二是重金属离子代替陶粒中硅酸盐晶体晶格中的阳离子,形成稳定的固溶体结构;三是陶粒中的玻璃体对重金属的物理固封作用。

3结论

本研究以煤气化滤饼、粉煤灰和偏高岭土为原料制备复合陶粒,探究不同气化滤饼掺量(30%~60%)、烧结温度(1 000~1 200℃)和时间(10~30 min)对陶粒吸水率及抗压强度的影响。得到的主要结论包括:

1)气化滤饼复合陶粒吸水率和抗压强度随气化滤饼掺量增加呈先增大后降低的趋势,掺量为40%,性能最优。煅烧温度越高,复合陶粒强度越高,吸水率越小。延长煅烧时间可适当降低煅烧时间。

2)气化滤饼中重金属浸出浓度超标,烧结陶粒可有效固化气化滤饼中的重金属元素。实验条件下,气化滤饼掺量为40%、粉煤灰掺量50%、偏高岭土掺量10%,在烧结温度1 150℃、煅烧时间20 min条件下,陶粒综合性能最优,重金属浸出浓度均低于GB 3838—2002标准限值,满足环境安全要求。

参考文献

[1]《BP世界能源统计年鉴》(2020版)发布:全球2019年能源概况[J].煤化工,2020,48(3):86.

[2]Ishii H,Hayashi T,Tada H,et al.Critical assessment of oxy-fuel inte-grated coal gasification combined cycles[J].Applied Energy,2019,233:156-169.

[3]Zhou F,Yan C J,Wang H Q,et al.The result of surfactants on froth flotation of unburned carbon from coal fly ash[J].Fuel,2017,190:182-188.

[4]Zhang Y X,Zhou L,Chen L Q,et al.Synthesis of zeolite Na-P1 from coal fly ash produced by gasification and its application as adsorbent for removal of Cr(VI)from water[J].Frontiers of Chemical Science and Engineering,2020,15(17):1-10.

[5]郭凡辉.气流床煤气化细渣水分赋存及脱水能量作用机制研究[D].北京:中国矿业大学,2021.

[6]Xu S Q,Zhou Z J,Gao X X,et al.The gasification reactivity of un-burned carbon present in gasification slag from entrained-flow gasifier[J].Fuel Processing Technology,2009,90(9):1062-70.

[7]Yongdan Li,Wu D,Zhang J,et al.Measurement and statistics of sin-gle pellet mechanical strength of differently shaped catalysts[J].Pow-der Technology,2000(2):176-184.

[8]龙雨欣,鲍银珠,黄小凤,等.锡尾矿基高强陶粒制备及其性能[J].建筑材料学报,2025,28(1):50-57.

[9]Zhang J,Liu B,Zhang S.A review of glass ceramic foams prepared from solid wastes:Processing,heavy-metal solidification and volatilization,applications[J].Science of the Total Environment,2021,781:146727-146740.

[10]Chen L,Liao Y,Ma X.Heavy metals volatilization characteristics and risk evaluation of cocombusted municipal solid wastes and sewage sludge without and with calcium-based sorbents[J].Ecotoxicology and Environmental Safety,2019,182:109370-109379.