考虑多影响因素的火电厂喷淋塔脱硫优化研究论文

2026-02-11 10:45:22 来源: 作者:xuling

摘要:随着环保要求不断提高,火电厂脱硫系统优化成为提升企业竞争力的关键。研究以石灰石-石膏湿法脱硫工艺为研究对象,针对目前脱硫塔运行中存在的效率不高、工况稳定性差等问题,通过工艺参数和结构优化手段对脱硫系统进行优化。

摘要:随着环保要求不断提高,火电厂脱硫系统优化成为提升企业竞争力的关键。研究以石灰石-石膏湿法脱硫工艺为研究对象,针对目前脱硫塔运行中存在的效率不高、工况稳定性差等问题,通过工艺参数和结构优化手段对脱硫系统进行优化。研究对改进系统进行验证,在火电厂运行24 h后,优化后系统的脱硫效率达到96.4%,远高于优化前的91.7%,该结果说明了系统的优化提高了脱硫效率的效率,有望降低运行成本和碳排放。

关键词:火电厂;脱硫;喷淋塔;气液传质;PID控制

0引言

燃煤电厂在中国能源结构中仍占据主体地位,且电厂所排放的二氧化硫是造成大气污染和酸雨的主要来源之一。石灰石—石膏湿法脱硫技术有着满足超低排放标准的优势,成为当前火电行业中应用最广泛的烟气脱硫工艺之一[1]。近年来,行业发展已从“达标排放”向“环保排放”过渡,研究重心也从工艺装置的基本建构转向精细化运行控制与节能降耗优化。在实际工程应用中,越来越多研究关注如何通过气液传质强化、控制系统智能化等手段提升系统响应灵敏度与运行经济性[2]。然而,现有技术中仍存在喷淋塔内部烟气分布不均和脱硫控制系统响应能力弱的问题。基于此,研究从结构与控制两方面入手,构建一套适用于工程条件的高效脱硫运行优化系统。该系统兼顾工程适用性与工艺可复制性,将传质强化结构与控制动态响应优化进行联动设计,为复杂耦合条件下的脱硫系统稳定运行提供了可行的技术路径。

1现状分析

石灰石-石膏湿法脱硫技术在火电厂污染控制领域占据核心地位,凭借多重优势已成为大型燃煤电厂的首选脱硫解决方案。作为主流的烟气脱硫方法,石灰石-石膏湿法脱硫技术具有显著的技术经济优势。该技术使用的主要吸收剂石灰石来源广泛、储量丰富且价格相对低廉;且石灰石-石膏湿法脱硫技术工艺成熟度高,系统运行可靠性良好,特别适合大型燃煤机组的连续稳定运行需求[3-4]。在目前的研究中,该技术在正常工况下可实现超过90%的二氧化硫去除效率,充分满足日益严格的环保排放标准要求。尽管石灰石-石膏湿法脱硫技术在实际应用中取得了显著成效,但现有系统仍存在一些技术挑战,主要表现为脱硫效率波动较大、运行参数难以稳定控制、喷淋塔内烟气流场分布不均匀等问题。特别是在系统长周期运行过程中,浆液中氯离子、氟离子等杂质的积累导致副盐结垢问题日益严重,影响传质效率并加剧设备腐蚀;同时,温度控制精度不足以及分布式控制系统PID参数设定欠佳等问题,也进一步限制了脱硫系统性能的稳定发挥和效率的提升空间。

2影响脱硫效率的因素与改进方法

2.1影响脱硫的因素及脱硫工艺参数改进

在石灰石—石膏湿法脱硫系统中,脱硫效率受多种运行与设计因素的影响。对脱硫性能产生影响机理的因素主要为脱硫反应温度、副盐含量、DCS系统PID参数和烟气截面流场分布等。脱硫反应的本质是气液两相之间的化学吸收反应,温度直接影响吸收剂CaCO3与SO2之间的反应速率[5]。通常情况下,温度升高有助于提高反应速率,但过高的温度会导致CO2等副产气体挥发增加,浆液挥发损耗加快,同时加剧设备腐蚀,因此最佳控制温度通常在45~55℃之间。在脱硫过程中SO2的吸收属于气液反应型传质过程,为了揭示温度、气速、液速等物理参数对脱硫过程的影响,引入有效传质速率表达式如式(1)所示。

式中:y(t)和u(t)分别为系统输出响应和系统输入;G(s)是被控对象的传递函数;而Kp、Ki和Kd分别为PID的比例、积分和微分系数。

2.2优化工艺流程的系统设计

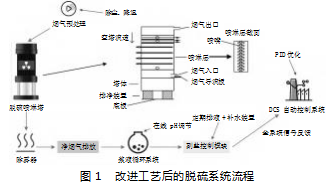

为解决烟气在塔内流场不均与传质效率低的问题,研究采用了以工艺流程为核心的优化方法。在石灰石—石膏湿法脱硫工艺中,整个系统工艺流程不仅关系到SO2的去除效率,更直接影响设备的稳定运行、吸收剂的利用效率与副产物的排放品质。传统系统由于流程结构未能充分协调各环节之间的反应平衡与动态响应,因此脱硫系统流程的优化并非局部改进,而是一个涉及气液反应、液固分离、自动控制与物料循环的系统工程,其核心在于提升整体协同效率与抗干扰能力。其中喷淋塔作为石灰石—石膏湿法脱硫工艺的核心设备,其内部结构设计直接决定了气液接触效率和脱硫反应效果[6]。在保证系统稳定运行的前提下,通过合理设计塔体内部构件与气流分布结构,可有效提升传质速率,降低局部负荷不均引发的效率损失。最终完整的改进工艺后的脱硫系统流程如图1所示。

由图1可知,优化后的脱硫系统整体工艺流程包括烟气预处理、脱硫反应、除雾、浆液循环、副盐控制与智能控制六大部分,形成闭环控制、传质强化、动态调节的一体化运行机制。在喷淋塔中,通过优化喷嘴布置、控制喷淋强度与塔内流速,实现气液充分接触。浆液由循环泵持续输送,经pH在线调节维持在5.0~5.6的最佳反应范围;副盐控制模块通过定期排液与补水调节控制Cl-质量浓度低于12 g/L,避免石膏质量下降与设备腐蚀。整个系统通过DCS控制平台集中管理,并在PID参数优化基础上实现动态工况下的脱硫效率自适应调节,从而形成完整高效的闭环控制流程。针对喷淋塔主要进行三方面的改造,首先是优化喷嘴布置方式与角度,采用交错、旋转角度布置,增加喷淋覆盖区域,提高浆液与烟气接触的均匀性。随后是在烟气入口处加装烟气导流板,用以增强截面烟气分布的均匀性,降低烟气局部流速偏高现象。最后是降低喷淋塔内的空塔流速,改善浆液分布均匀性,保证高效稳定脱硫。

3改进系统的脱硫效率评估

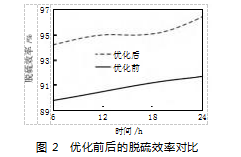

为了评估改进工艺后系统的脱硫效率提升效果,研究的实验在火电厂实际运行条件下进行,选择锅炉负荷在80%至100%范围内的典型工况作为测试环境,保持煤种与入塔SO2浓度稳定,确保具有可比性。在优化前与优化后分别进行连续48 h的数据采集,记录进出口SO2浓度、浆液pH值、副盐离子浓度、脱硫塔温度等关键参数,同时监控DCS控制系统PID响应曲线,评估其对系统扰动的调节能力,确保脱硫效率的提升不以增加能耗或物料消耗为代价,以综合指标作为评估依据,判断优化工艺的实际应用价值。首先对优化前后的系统进行对比,在不同运行时间后得到脱硫效率如图2所示。

由图2可知,优化后的系统在整个运行过程中脱硫效率始终维持在较高水平,且随着时间的推移依然呈上升态势,表现出良好的持续稳定性。运行6 h时,优化前脱硫效率为89.8%,而优化后已达94.2%,提升幅度达到4.4个百分点;到运行24 h时,优化前为91.7%,而优化后则上升至96.4%,总提升幅度达4.7个百分点。优化前系统进入稳态后效率增幅逐渐趋缓,而优化后系统在中后期仍具有较强的提升潜力,说明改进后的工艺在长期运行下更能维持反应活性,减缓因副盐积累、浆液老化等因素引起的效率衰减,体现出较强的工况适应性与抗疲劳能力。之后对48 h后不同工况对脱硫效率的影响进行验证,具体结果见表1。

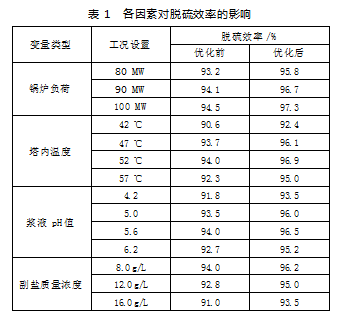

在表1中,研究对比了优化前后脱硫系统在不同运行参数下的效率表现。优化后在所有工况下脱硫效率均有提升,表现出更强的稳定性和适应性。在锅炉负荷由80 MW升至100 MW时,优化后的系统的脱硫效率由95.8%提升至97.3%,较优化前最高提升2.8个百分点;塔内温度在47℃附近表现最优,优化后脱硫效率达96.1%;浆液pH值以5.6为最优条件,优化后脱硫效率为96.5%,即使在偏低或偏高pH下也维持高效。副盐质量浓度升高时,优化后效率下降幅度小于优化前,尤其在16 g/L条件下仍达93.5%。整体来看,优化后的系统显著提升了脱硫效率的高度与稳定性,并且在高负荷、高副盐等不利条件下表现也很优秀。

4结论

湿法脱硫系统凭借其运行中的稳定性、经济性及适应性成为火电行业运行优化的重点。为提升喷淋塔在变负荷及复杂烟气条件下的脱硫效率,研究从工艺参数、控制逻辑和塔内结构等多个维度构建多因素协同优化路径。通过对比脱硫系统的运行数据可知,优化后系统在各变量条件下均表现出更高的脱硫效率及更小的波动幅度。在满负荷工况下,脱硫效率由94.5%提升至97.3%,塔内温度优化后效率最高达96.9%,而在副盐质量浓度升高至16 g/L的不利条件下仍保持93.5%,优于优化前的91.0%。实验结果表明,优化参数以及改进喷淋塔后的系统在工况适应性、控制响应速度及传质强化方面均有显著提升,具备推广价值。但研究过程以短期工况为主,未来可结合石膏品质分析与CFD流场模拟进一步深化结构设计与过程调控的协同性研究。

参考文献

[1]水玉蝶,王润芳,金琳琳,等.燃煤电厂石灰石-石膏湿法脱硫系统中痕量元素的迁移分布规律[J].环境科学研究,2023,36(6):1115-1124.

[2]杨国华,吴迪,苟远波,等.基于气-液传质氨法脱硫喷淋吸收CFD仿真模拟[J].中国环境科学,2023,43(4):1519-1527.

[3]俞立,侯大伟,钱新凤.浆液密度对湿法脱硫石膏脱水影响机理研究及应用[J].环境工程,2023,41(1):280-284.

[4]赵鹏飞,钱玉良,金鑫,等.基于注意力机制和CNN-GRU模型的脱硫系统pH值预测[J].水电能源科学,2024,42(9):199-203.

[5]卢锐,李磊,孔尧辉,等.脱硫废水替代工艺水制备蒸压加气混凝土实验研究[J].煤炭学报,2024,49(1):1-11.

[6]时国华,潘春江,赵玺灵,等.余热回收喷淋塔喷淋优化研究[J].流体机械,2024,52(1):48-55.