聚氯乙烯生产中氯化汞触媒负压气力输送系统优化设计研究论文

2026-02-11 10:40:36 来源: 作者:xuling

摘要:为解决聚氯乙烯行业氯化汞触媒人工抽装导致的汞暴露风险高、环境污染重、效率低下等问题,该研究在宁夏英力特化工氯碱运行部开展负压气力输送系统优化设计。

摘要:为解决聚氯乙烯行业氯化汞触媒人工抽装导致的汞暴露风险高、环境污染重、效率低下等问题,该研究在宁夏英力特化工氯碱运行部开展负压气力输送系统优化设计。项目以42台Φ3 000 mm×4 968 mm转化器作为研究对象,采用双水环真空泵冗余配置,DN150耐腐管道实现82 m超长距输送,通过风速≥18 m/s防堵设计及316L不锈钢内衬、导电聚乙烯软管提升防腐能力。此外,集成旋风分离器与PTFE覆膜滤袋除尘器,辅以氮气吹扫密封,建立“碱洗塔-气水分离”废气链与含汞废液中和管理闭环。经过优化之后,单台触媒抽装时间由8 h缩短至2.5 h,含汞粉尘逸散量下降98%,废气汞浓度优于国标,人力成本降低75%且三年职业病发生率为零,为氯乙烯行业提供了切实可行的半自动化升级方案。

关键词:聚氯乙烯;氯化汞;负压气力输

0引言

随着聚氯乙烯行业对环保水平的要求逐渐提高,传统氯化汞触媒人工抽装工艺的弊端逐渐显现。在转化器触媒更换作业中,人工操作不仅效率低下,导致含汞粉尘逸散以及氯化氢气体暴露,严重威胁操作人员健康。临床数据显示,长期接触可引发间质性肺炎、肾损害等职业病。宁夏英力特化工厂拥有42台Φ3 000 mm×4 968 mm转化器,单台装填触媒达4.5 t,触媒粒度直径Φ(3~6)mm×(3~8)mm且含微量强腐蚀性氯化氢,现有作业模式已难以满足GB16297环保标准要求。为解决这一问题,该研究提出负压气力输送系统优化设计方案,通过构建机械抽装、分级分离、三废协同的技术路线,解决82 m超长距输送难题,使粉尘捕集率达到99.9%。该系统不仅将人工接触风险降至零,更通过PLC自适应控制实现半自动化作业,为提高氯乙烯行业的环保水平提供技术支持。

1项目概况

宁夏英力特化工股份有限公司位于宁夏河滨工业区,作为区域性氯碱产业核心企业,其氯碱运行部现配备42台Φ3 000 mm×4 968 mm转化器,单台需装填含微量氯化氢的氯化汞触媒4.5 t,触媒粒度Φ(3~6)×(3~8)mm。在聚氯乙烯生产过程中,传统人工触媒抽装方式暴露出严峻问题。一方面,作业人员需直接接触高毒性氯化汞,且触媒含有的氯化氢气体会刺激呼吸道,造成职业健康风险。另一方面,人工翻倒触媒导致含汞粉尘逸散,单台转化器抽装耗时长达8 h,不仅效率低下,违反GB16297等环保标准。此外,现场最远输送距离达82 m,人工操作难以实现密闭化,加剧了环境污染与资源浪费。在此背景下,开展负压气力输送系统优化设计迫在眉睫,通过构建机械抽装替代人工作业体系,降低汞暴露健康风险、遏制含汞粉尘扩散、提升作业自动化水平。

2优化设计具体措施

2.1气力输送系统创新设计

2.1.1高负压生成单元

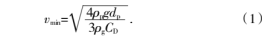

针对传统人工抽装触媒效率低且无法满足82 m超长距输送的难题,研究人员采用双水环真空泵冗余配置作为核心动力源[1]。具体实践中,配置2台水环真空泵,一用一备并联运行。当主泵故障或真空度低于-60 kPa阈值时,PLC系统在5 s内自动切换备用泵,确保系统持续运行。针对该项目中超长距输送的难点,采用DN150内衬316 L不锈钢管道,通过变频调速技术动态调节真空泵电机频率,将频率控制在10~50 Hz。当输送距离达最远端82 m时,系统自动提升负压至-65 kPa以克服阻力,并通过管道压差传感器实时反馈数据至DCS,确保负压稳定性误差≤±3%。此外,考虑到长距离输送过程中可能存在堵塞的问题,研究人员还进行了防堵设计,通过计算临界悬浮风速将管道设计风速提升至≥18 m/s。同时采用大曲率弯头,通过这种方式降低触媒颗粒与管壁的碰撞能量。其计算公式为式(1):

式中:v min为临界悬浮风速,m/s,其设计目标值≥18m/s;ρp为触媒颗粒密度,kg/m3;g为重力加速度,为9.81m/s2;dp为触媒颗粒当量直径,m;ρg为空气密度,kg/m3,考虑到宁夏的极端低温为-26.5℃,因此取ρg≈1.4 kg/m3;CD为颗粒阻力系数,该研究中,不规则颗粒经验值为2.0~2.5。具体实践中,先确定ρp、dp、ρg、CD的具体参数,然后计算临界风速,虑触媒含氯化氢,需要减少管壁接触时间。

2.1.2耐腐蚀材料优选

为解决氯化汞触媒中微量氯化氢的强腐蚀性问题,研究人员在关键部件实施分级防腐策略。其中,针对核心设备,使用旋风分离器以及布袋除尘器,前者的壳体采用碳钢作为基材,内壁整体包覆3 mm厚316 L不锈钢板,其Cr、Ni、Mo质量分数分别为17%、12%、2.5%,焊缝经过X射线探伤检测合格后酸洗钝化,确保Cl-耐受极限提升至w(Cl-)=120×10-6。后者则使用PTFE覆膜材质制作滤袋,箱体内壁喷涂改性环氧树脂涂层,涂层厚度控制在200μm,确保耐HCl腐蚀等级达ANSI/NACE MR0175标准[2]。此外,对于软管系统,抽吸软管选用PE+35%碳纤维的导电聚乙烯,将其表面电阻控制在≤106Ω,通过这种方式消除触媒摩擦产生的静电积聚风险。软管长度按转化器列管深度定制并增加500 mm作为冗余,末端加装Φ25 mm的304不锈钢探杆,精准触及管程底部管板,触媒残留率<0.3%。

2.2分离系统分级优化

2.2.1旋风分离器

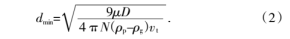

针对氯化汞触媒颗粒与含汞粉尘的物性差异,一级分离采用高效旋风分离器实现粗颗粒快速分离。在具体实践中,筒体采用Φ450×855/2000 mm双锥体结构并将锥体倾角控制在55°,基于临界沉降公式精确控制入口流速为18 m/s。其计算公式为式(2):

式中:dmin为可分离的最小粒径,m,设计目标值≤50μm;μ为气体动力黏度,Pa·s,该研究中,空气黏度设为1.62×10-5;D为旋风分离器筒体直径,m;N为气流有效旋转圈数,一般情况下双锥体结构的有效旋转圈数为5~10圈,该研究中取7圈的中位值;vt为颗粒切向速度,m/s,入口流速18 m/s时,筒内切向速度可达28.8 m/s。在该状态下,可以产生高达250 g的离心加速度,确保>50μm颗粒分离效率>95%。底部配置双翻板阀联动系统,结合压差变送器实时监控,当压差超3 kPa自动触发反吹,有效抑制颗粒二次飞扬导致的效率衰减[3]。针对汞蒸气逸散风险,在旋转阀位置引入“双道氮气吹扫密封”技术,第一道气幕在负压区形成动态隔离屏障,第二道气幕精密阻断阀体0.1 mm级机械间隙,双级协同使汞蒸气泄漏率降至≤0.001 mg/m3。

2.2.2脉冲布袋除尘器

针对一级旋风分离后残留的0.1~50μm含汞粉尘,二级除尘系统采用PTFE覆膜滤袋脉冲清灰技术。具体实践中,在滤室顶部安装差压变送器,当压差≥1 400 Pa时,PLC自动触发分区清灰程序。清灰采用0.55 MPa压缩氮气,脉冲宽度80 ms,喷吹周期基于压差上升斜率动态调整,显著减少无效喷吹次数。箱体内部设置气流均布板以及导流格栅,使断面风速偏差严控在8%以内。在静电防护方面,针对触媒摩擦的静电积聚风险,滤袋纬向织入316L不锈钢导电丝,箱体多点接地电阻<4Ω,使操作静电压降至≤50 V,滤袋缝线采用PTFE/P84混纺线,针孔处涂覆纳米硅胶密封剂,令汞蒸气穿透率<0.000 5%。

2.3三废协同治理技术

2.3.1废气处理链

针对负压输送系统分离段排出的含汞废气,设计了构建三级协同净化体系。一级碱洗中和单元采用立式碱洗塔,废气自脉冲布袋除尘器出口接入塔体底部。塔内填充Φ50鲍尔环填料,其堆积高度为2.5 m,比表面积为220 m2/m3,通过顶部喷淋20%NaOH溶液形成气液逆流接触。在此过程中,HCl气体与碱液发生中和反应生成NaCl溶液,同时Hg2+转化为HgO微粒沉淀析出,实现HCl去除率≥99%、实测出口浓度<1×10-6的双重净化目标。二级气水分离单元配置锥形容器,内置60°倾角双层PP折流板。净化后气体以≤1.2 m/s设计流速通过折流通道,利用惯性碰撞原理高效分离夹带液滴[4]。分离液经液位联锁阀自动回流至碱液循环槽,气相则经由在线Hg分析仪实时监测,确保Hg2+质量浓度≤0.005 mg/m3后通过15 m高排气筒达标排放(如图1所示)。

2.3.2废液闭环管理

针对废气碱洗单元产生的含汞废碱液,该研究设计了三级递进式净化体系。其中,一级中和钝化采用混凝土结构中和池,废碱液经重力流进入反应区,通过DCS系统精准投加30%稀硫酸,在机械搅拌器强制混合下实现充分中和反应,生成硫酸钠溶液并释放Hg2+离子。此阶段严格控制水力停留时间,避免局部过酸导致汞蒸气逸散,同时在线ORP监测仪实时监控反应终点,确保Hg2+释放率>99%。二级混凝沉降阶段将中和后废水泵入斜管沉淀池,投加聚氯化铝以及阴离子型聚丙烯酰胺[5]。通过电荷中和及桥联作用,使分散的HgO微粒絮凝成≥50μm絮体,在表面负荷1.2 m3/(m2·h)条件下实现高效固液分离,污泥经锥斗收集后含水率≤95%。三级深度脱汞环节将上清液导入含汞废水专线,采用两级串联螯合树脂进行离子交换。当出口Hg2+质量浓度≥0.000 5 mg/L时触发再生程序,确保出水Hg2+质量浓度≤0.001 mg/L。

3优化实施效果验证

3.1核心性能达标情况

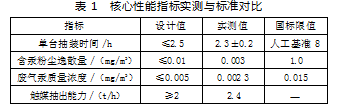

通过半自动化抽装系统及三废协同治理技术的组合应用,项目核心性能指标全面超越设计目标(详见表1)。

分析表1可以发现,由于该厂引入了负压系统动态调控以及软管四通道并行作业方法,机械抽装速度提升220%。在环保方面,使用PTFE滤袋+碱洗塔的组合,令粉尘逸散量降幅98%,抽装能力超设计20%,满足82 m长距输送需求,实现了无堵塞运行>500 h的目标。

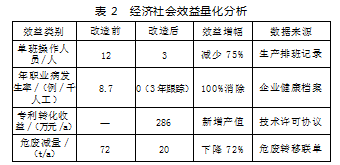

3.2经济社会效益分析

技术升级重构了触媒抽装作业的经济模型。人力成本因自动化设备替代骤降,通过物理隔离与废气闭环治理彻底消除健康风险(详见表2)。

分析表2可以发现,经过技术升级后,人力投入降至1/4,年节省薪资支出148万元,三年跟踪期职业病归零。此外,碱液循环利用率达到了85%,中和污泥Hg质量分数≥5%,年回收汞金属1.2 t,为企业节省了大量成本。

4结论

该研究针对聚氯乙烯行业氯化汞触媒人工抽装存在的环境污染、职业健康危害及效率低下等核心问题,构建了半自动化负压气力输送系统。通过三级技术突破实现行业升级。具体实践中,一方面采用水环真空泵,实现了82 m长距输送,触媒抽出能力≥2.4 t/h,效率相较于人工方式提升了220%,单台转化器作业时间由8 h压缩至2.3 h。另一方面,引入三级分离链,在旋风分离器与PTFE覆膜布袋除尘器的协同作用下,含汞粉尘逸散量降至0.003 mg/m3,汞捕集率达99.98%。此外,废气经碱洗塔实现HCl去除率≥99%及Hg2+→HgO转化,废液通过中和-混凝-树脂吸附三级处理,出水Hg2+质量浓度≤0.001 mg/L,危废量减少72 t/a。该研究为氯乙烯行业提供了兼具安全、环保、经济性的工业化技术优化路径,对推动重金属高危介质处理的生态化转型具有一定的促进作用。

参考文献

[1]梅乐,徐锦程.空气悬浮风机在聚合装置干燥二次输送系统中的应用[J].中国氯碱,2025(2):25-29.

[2]张征国,张隆刚,徐玮.聚氯乙烯干燥系统运行稳定性的提升[J].聚氯乙烯,2022,50(11):25-26.

[3]邢屹立,和虎.聚氯乙烯干燥工艺介绍与对比[J].中国氯碱,2022(2):13-16.

[4]邹磊,尹建平,汪海位.聚氯乙烯糊树脂生产中乳化剂精准加料系统防积料措施[J].聚氯乙烯,2021,49(11):6-8.

[5]梁妮,党志勇,王迎军.聚氯乙烯在智能型配电系统中的应用研究[J].塑料科技,2021,49(6):114-117.