油页岩炼油烟气低排放技术实践与探讨论文

2026-01-22 16:51:07 来源: 作者:xuling

摘要:随着环保要求的日益严格,传统的油页岩干馏烟气治理技术无法满足新的排放标准。简要介绍了高效的烟气脱硫除尘工艺和低氮燃烧工艺改造方案,探讨了实现低排放的可能性。

摘要:随着环保要求的日益严格,传统的油页岩干馏烟气治理技术无法满足新的排放标准。简要介绍了高效的烟气脱硫除尘工艺和低氮燃烧工艺改造方案,探讨了实现低排放的可能性。

关键词:油页岩;脱硫;低氮燃烧;低排放

0引言

油母页岩资源利用是个小众行业,产业集中率高,项目主要集中在少数几家煤炭企业,项目规模不大,产业发展受政策影响大。目前在国家日益严格的环保法规之下,环保治理技术受到各家企业重点关注。相较于干馏污水处理、NOx减排、VOCs治理等技术,脱硫、除尘等烟气污染物达标排放技术作为最早采用、逐步成熟的环保治理技术,方案类型较多,但处理效率较低,已经不符合目前的环保要求,需要进一步探索研究低排放技术。

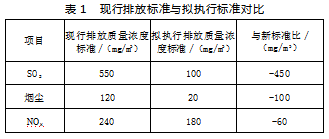

1页岩炼油上次装置现阶段排放情况

油页岩经破碎、筛分成一定的粒径后进入干馏炉内,在干馏段经干燥、预热与干馏后,其中所含页岩油大部分被热解释放出来。干馏炉出口的干馏产物,经处理得到页岩油与瓦斯(干馏煤气)。一部分瓦斯经水洗后作为燃料供蓄热式加热炉使用。加热炉燃烧后的烟气经除油、脱硫等装置处理后经烟囱排入大气。目前,早期建设的油页岩干馏装置,烟气排放执行的标准为《GB 16297—1996大气污染物综合排放标准》。随着环保要求的日益严格,拟执行《GB 31571—2015石油炼制工业污染物排放标准》。现行排放标准与拟执行标准对比,如表1所示。

早期建设的大部分干馏装置烟气净化装置只设置了脱硫系统,采用的主要工艺有双碱法、镁法、石灰-石膏法等工艺,其共同的缺点是脱硫效率不高、运行成本高、管线易堵塞。烟尘颗粒物一般依靠脱硫液洗涤,NOx、非甲烷烃一般依靠调节燃烧即可满足排放标准。

2烟气脱硫除尘改造及效果

2.1改造前双碱法工艺简介

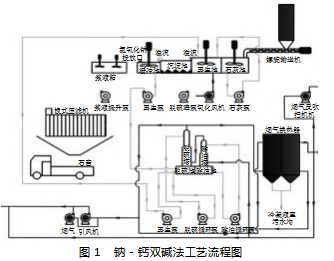

抚矿页岩炼油厂早期建设的脱硫装置采取的是钠钙双碱湍流传质工艺。其工艺过程为:来自加热炉的烟气进入湍流式洗涤除油塔。用水做洗涤剂,使水与含油烟气和粉尘在湍流发生器中充分接触。通过上述过程,大部分油类物质和粉尘进入水中,完成烟气脱油和除尘。脱油除尘后的烟气进入脱硫塔,在脱硫塔湍流发生器中,烟气中的二氧化硫与脱硫液充分接触,形成亚硫酸钠,完成烟气净化。净化后的烟气经脱硫塔上部除雾器的高效气液分离,脱水除雾后,通过烟道、烟囱排空。脱硫吸收液在吸收SO2后由吸收塔塔底排放口泵至混合再生池。在混合再生池中,脱硫反应的副产物被泵入石灰浆液再生成难溶的亚硫酸钙,排入沉淀池进行固液分离,沉淀池分离出来的上清液溢流到清液池,与泵入的氢氧化钠浆液混合;沉淀下来的含水率较低的亚硫酸钙浆液在混合再生池中,经罗茨风机鼓入的空气氧化成石膏,经沉淀后由行车式抓斗机捞出,上清液返回清液池。再生过程中产生可循环利用的脱硫剂溶液返回脱硫塔[1],见图1。

该厂在实际生产过程中,脱硫系统存在的主要问题如下:

1)脱硫效率低,大约在90%,尤其是在入口烟气SO2上线运行时,无法将SO2质量浓度降至100 mg/m3以下。

2)管线存在结垢堵塞情况,双碱法降低结垢的优势并不明显。

3)碱的消耗量较大,运行成本较高,NaOH为强碱,安全性较低。

4)仅依靠喷淋水和脱硫液除尘效率较低。

5)整体工艺自动化程度低,工人劳动强度较大。

2.2低排放改造实践

基于尽早适应更加严格的排放标准考虑,抚顺炼厂对老旧双碱法湍流工艺进行了试点升级改造。

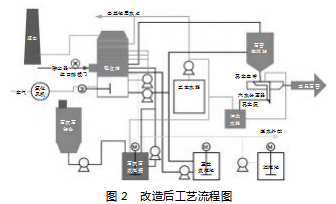

考滤现场位置及空间,同时充分利用原有设备,脱硫工艺由双碱法改为石灰-石膏法,原有除油塔部分保留利旧,脱硫系统的制浆和渣浆处理部分保留利旧,脱硫塔拆除重建,新建脱硫塔及内部构件,由于原有脱硫循环池的储存量不够,在脱硫塔附近新建浆液循环箱,在脱硫塔附近新建循环泵房,在脱硫塔上方新建高效组合除尘装置(2层平板除雾器+湍流微湿电+深度除沫装置),新建出口烟道与原有出口烟道对接。新建脱硫塔系统增加阻力2 200 Pa。

总体工艺:石灰—石膏湿法脱硫(湍流微湿电+深度除沫装置)→烟囱,见图2。

改造的核心主要有以下几个方面:

1)双碱法改为石灰-石膏法。一方面是基于全厂工艺统一的考虑,另一方面减少NaOH用量,降低成本和安全风险。

2)湍流传质改为多层喷淋,使烟气流向均匀,并确保脱硫液与烟气充分接触和反应。增加了两层喷淋装置,单层喷淋覆盖率达到200%以上。液气比提高,操作弹性增加,可根据入口SO2质量浓度调整循环泵运行台数。

3)浆液管路系统增加反冲洗和排凝点,避免管线堵塞。

4)除尘采用2层平板除雾器+湍流微湿电+深度除沫装置相结合的工艺,不在单一依靠喷流洗涤,保证颗粒物达标。

5)增加pH计、密度计、流量计等仪表系统,更换控制系统,全面提升自动化水平。

2.3改造后效果分析

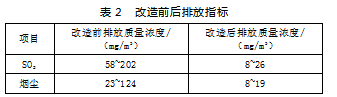

改造后对烟气排放指标进行了连续监测,与原排放指标进行了对比,如表2所示。

结合现场运行实际和数据对比来看,改造所采取的技术工艺,在脱硫上效果明显,不但能够满足拟执行的《石油化学工业污染物排放标准》,而且能够达到50 mg/m3以下的低排放标准。在除尘上,效果比改造前有所提升,监测数据满足标准,但很多时段监测数据在上限。

3低氮燃烧改造实践

3.1烟气脱硫工艺的选择

对于NOx的排放,抚顺炼厂研究探讨了选择性催化还原法(以下简称SCR法)、选择性非催化还原法(以下简称SNCR法)、SNCR与SCR联合脱硝法、电子束脱硝、氧化吸收法、臭氧法等,均因不符合现场实际未予采用。

1)选择性催化还原(SCR):效率高(95%),装置复杂,投资大,催化剂价格高,易产生危废,若用液氨做还原剂,易购成危险源,运行成本高。

2)选择性非催化还原(SNCR):脱硝效率偏低(20%~50%),合适的反应温度窗口狭窄,低投资和低运行成本。

3)混合型(SNCR/SCR):将SNCR与烟道型SCR结合,SNCR承担脱硝和提供NH3的双重功能,利用烟道型SCR将上游来的NH3与NOx反应完全,适应于场地空间有限的特定环境,脱硝效率可达到75%左右。

4)低NOx燃烧(LNB):通过控制燃烧区域的温度和空气量,以达到阻止NOx生成及降低其排放的目的。将燃烧器、二次风及燃尽风等技术作为一个整体考虑,以低NOx燃烧器与空气分级为核心,在炉内组织适宜的燃烧温度、气氛与停留时间,形成欠氧燃烧,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。

3.2空气分级低氮燃烧技术

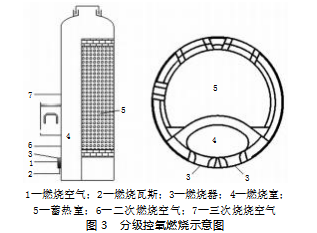

经过不断的研究探索及分析试验,技术人员转变技术思维,从NOx产生源头入手,利用干馏瓦斯气及燃烧风含氧量等相关特性,采用了空气分级的低氮燃烧方式,按比例对加热炉燃烧区域进行二次通风,在操作上严格控制燃烧空气含氧量。该方案对加热热炉燃烧区域的进风系统进行改进,将燃烧所需的空气量分成三级送入,见图3。

一级通风管路利用原有加热炉燃烧器,通过燃烧风阀门开度调节一级燃烧风量给定,使第一级燃烧区内空气系数(该部分输入的空气占总输入空气的比例)在0.6左右;二级通风管路设置在加热炉炉体一级燃烧器侧方位上部1.5 m处开口,向燃烧室内注入空气,继续对剩余瓦斯进行燃烧,通过其上的远控调节阀门,控制二级燃烧区域风量空气系数在0.3左右;三级通风管路设置在加热炉炉体上水盆上方2 m处开口,向燃烧室内注入空气,通过其上的远控调节阀门,控制三级燃烧区域风量空气系数0.1左右,使该区域成为富氧燃烧区。

当采用空气分级燃烧后,火焰温度峰值明显比不采用空气分级燃烧时降低,故热力型NOx降低。经过烟气在线分析数据对比,烟气中NOx质量浓度由1 000~1 300 mg/m3下降至100 mg/m3,远低于《石油化学工业污染物排放标准》180 mg/m3。

4未来设想

经过对油页岩干馏烟气低排放技术的不断探讨和实践,采用成熟的脱硫工艺、高效除尘组合装置和低氮燃烧技术,SO2、烟尘、NOx完成可以满足《石油化学工业污染物排放标准》,但烟尘排放的不稳定行、低氮燃烧导致的非甲烷烃超标仍然制约着实现整体低排放。今后应该将技术重心放在系统的稳定运行和非甲烷烃的治理上。

参考文献

[1]吴忠标,刘越,谭天恩.双碱法烟气脱硫工艺的研究[J].环境科学学报,2001,29(5):534-537.

[2]郑普,吴忠敏,李云,等.油页岩低碳制氢工艺设计与技术经济评价[J].化学工程,2024,52(12):88-94.