微波辅助热分解技术在 APT 氧化钨生产中的应用论文

2026-01-22 11:34:13 来源: 作者:xuling

摘要:文章针对APT氧化钨制备过程中的能效与品质提升问题,创新性引入微波辅助热分解技术。通过系统探究微波加热的电磁-热耦合机理、非平衡态反应动力学特性,以及功率密度、升温速率等关键工艺参数对WO3产物性能的影响机制。

摘要:文章针对APT氧化钨制备过程中的能效与品质提升问题,创新性引入微波辅助热分解技术。通过系统探究微波加热的电磁-热耦合机理、非平衡态反应动力学特性,以及功率密度、升温速率等关键工艺参数对WO3产物性能的影响机制。同时采用对比试验,分析了不同温度与功率条件下WO3的形貌结构、收率纯度及能耗效率。结果表明,微波辅助技术可降低反应能耗,缩短处理时间。且所制备的WO3产物具有更规则的立方体形貌、更高结晶度及化学纯度,微波场特有的选择性加热特性可有效抑制局部过热导致的晶格缺陷。该技术通过电磁能直接转化为分子振动能,实现了对反应路径的精准调控,为钨冶金绿色化提供了新思路。

关键词:APT;微波加热;氧化钨;热分解

APT氧化钨作为钨冶金中关键环节,其热分解工艺对三氧化钨(WO3)产品的结构与性能具有决定性影响。传统加热方式存在能耗高、反应效率低及产品不均一等问题,亟需技术优化。文章引入微波辅助热分解方法,系统分析其加热机理与动力学特征,通过试验对比产物结构、收率及能耗效率,验证该技术在APT氧化钨生产中的可行性与优势,在推动钨材料绿色高效制备技术的发展。

1 APT氧化钨生产工艺概述

APT(仲钨酸铵)氧化钨的生产工艺是钨资源高值化利用及功能钨材料制备的重要步骤,其核心在于通过热解方式将APT高效转化为高纯度的三氧化钨。

传统的工艺流程通常包括三个阶段:预处理干燥、热分解反应以及冷却固化。首先,APT需在100~150℃条件下充分干燥,去除其晶体结构中吸附或结晶水,以防后续分解过程中因水分挥发造成晶体爆裂或结构扰动。然后,在空气气氛中加热至500~800℃,使APT逐步分解并释放出水蒸气、氮氧化物等副产气体,晶体重组,生成黄色六方相或蓝色三斜相WO3,具体晶型与升温速率及终温控制密切相关[1]。整个热解过程中对温控系统精度、升温均匀性及气氛稳定性要求极高,稍有偏差将可能导致晶型不稳定或副产物残留。目前工业常用的电阻炉加热方式,虽然具备技术成熟、操作简便等优势,但普遍存在升温慢、热效率低、反应时间长及能耗高等问题,且产品粒径分布较宽,难以满足高性能钨材料在电子、光电及硬质合金领域的精细化要求。

2微波辅助热分解技术原理

2.1微波加热机理

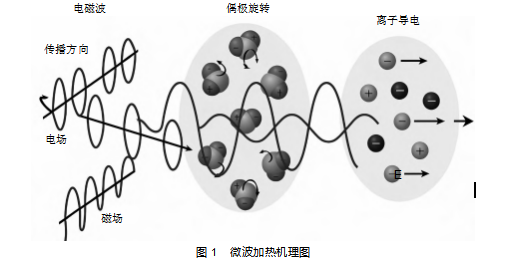

微波加热是一种基于电磁波能量传递的内加热方式,其主要机理为极性分子的偶极旋转与离子导电机制。微波频率通常为2.45GHz,对极性或具电荷载流子的物质具有显著的吸收效应[2]。当微波辐射作用于APT等极性物质时,材料内部的极性分子在交变电场中持续快速翻转,产生摩擦热,从而在整体材料内部实现均匀升温。若样品中存在可移动离子,离子导电效应将增强热能的快速释放,进一步加快加热速率。相较传统热传导加热方式,微波加热具有“体加热”特性,能在极短时间内实现材料内部升温,避免外热内冷现象。微波选择性加热可针对APT中不同组分产生差异化热效应,利于反应动力学优化与产物结构调控。

2.2微波热分解反应动力学

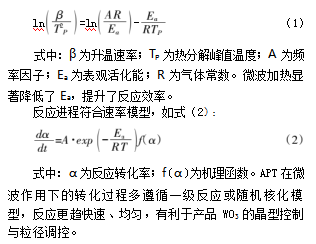

微波热分解反应动力学研究APT在微波辐射场中热分解过程的速率特征与能量变化规律。微波场下,反应受热均匀性和能量快速耦合影响,表现出较低的表观活化能与更快的反应速率。APT热分解为WO3的主要动力学过程可通过非等温条件下的Kissinger方程描述,如式(1):

2.3微波设备结构与参数设计

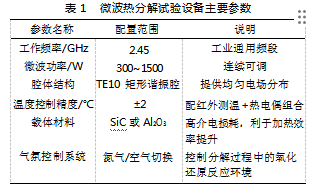

试验级微波设备通常包括磁控管发射系统、谐振腔体、温控装置、反应器支架及气氛控制单元[3]。谐振腔设计需保证电磁场分布均匀,避免热斑集中引起局部过热。常用频率为2.45GHz,微波功率范围控制在300~1500W。为提升热解反应的稳定性,系统集成红外测温模块与热电偶反馈调节,实现温度闭环控制。载体材料(如SiC)应具有高介电损耗因子,以提高微波吸收效率,微波设备关键参数配置,如表1所示。

3试验设计与工艺参数优化

3.1试验材料与设备配置

试验所用APT为工业级仲钨酸铵,纯度≥99.5%,粒径分布为20~60μm。为提高微波吸收效率,采用粒径为1~2mm的碳化硅(SiC)颗粒作为载体材料,并置于高纯石英坩埚中均匀混合[4]。试验装置为试验型微波热解系统,配备2.45GHz磁控管,最大功率1500W,可连续调节。腔体为矩形谐振结构,带多点温控反馈系统。温度监测采用红外测温仪(测温范围100~1200℃)与K型热电偶双重控制。样品处理区设于腔体中心高能密度区,试验全程通入高纯氮气以维持惰性气氛,气流速率控制在100mL/min,防止氧化反应干扰产物结构。

3.2工艺参数设置

试验中将APT样品与SiC载体按1:1质量比均匀混合后置于石英坩埚中,送入微波谐振腔中心区域。微波加热功率设置为600W、900W和1200W三档,分别进行对比试验,升温速率控制在10℃/min[5]。设定目标反应温度为600℃、700℃和800℃,并保持恒温处理20min。为保障气氛稳定性,全程通入高纯氮气,流速100mL/min。试验采用单因素变量法,每次仅改变一个参数,考察其对热分解效率与产物特性的影响。温度由红外测温仪与热电偶联合实时监测,反应结束后自然冷却至室温,样品密封保存用于后续分析。

3.3微波热分解流程与操作步骤

微波热分解试验的具体流程旨在确保APT原料在受控环境中高效、均匀地转化为三氧化钨(WO3),全过程包括样品制备、系统设定、加热反应及产物表征四个环节。

对APT原料进行严格的预处理,包括筛分杂质、控制粒径及在110℃下干燥4h,确保其处于无结晶水、无游离水状态,以避免热分解过程中出现飞溅、团聚或结构不稳定现象。随后,将干燥后的APT与粒径为1~2mm的碳化硅(SiC)按1:1质量比充分混合。SiC作为微波辅助介质,可增强电磁能量吸收,提高升温速率与热场均匀性[6]。准确称取10g混合样品,平铺于高纯石英坩埚中,厚度控制在1cm以内,避免过厚导致内部加热不足。

将坩埚置于微波谐振腔体的中心位置,使用石英托架固定其位置,确保处于最大电磁场强度区域。微波反应系统配备2.45GHz磁控管,最大功率1500W,试验设定功率根据工艺需求选取600W、900W或1200W,升温速率控制在10℃/min。系统同步开启高纯氮气通入,气体流量控制在100mL/min,以构建惰性气氛,抑制副反应发生。待温度升至设定值(如700℃或800℃)后,保温20min以完成APT的热分解反应。反应结束后立即关闭微波源,停止氮气通入,让样品在炉内自然冷却至室温,以防温度骤降导致晶体应力开裂。

冷却后的样品小心取出,密封保存以避免吸湿和结构转化。随后依次开展X射线衍射(XRD)分析以判定晶型、扫描电子显微镜(SEM)观察粒径与形貌特征、热重-差示扫描量热分析(TG-DSC)以评估热稳定性和反应过程中的热效应。通过上述试验流程,可系统获取微波热分解工艺下WO3产物的结构信息与性能参数,为工艺优化与机制研究提供支撑。

4试验结果与性能分析

4.1产物形貌与结构分析

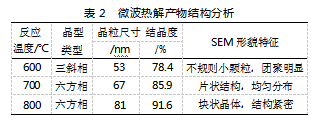

重点考察晶粒尺寸、结晶度及微观结构变化规律,以揭示温度对微波热分解产物结构调控的作用机制,结果如表2所示。

从表2可知,随着温度由600℃升至800℃,WO3晶体类型由三斜相转为结晶性更优的六方相,晶粒尺寸从53nm增至81nm,结晶度提高至91.6%。600℃样品呈不规则团聚状态,而700℃和800℃样品逐步演化为片状与块状结构,颗粒边界清晰、分布均匀,显示出微波在高温条件下可促进晶体有序生长与形貌优化,利于提升材料性能与应用稳定性。

4.2收率与纯度对比分析

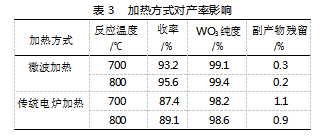

在WO3制备过程中的反应效率与产品质量,分别在700℃和800℃条件下开展了两种加热方式的对比试验,测定产物收率、纯度及副产物残留率。结果汇总如表3所示,以评估微波加热在热分解反应中的优势与潜力。

如表3所示,在相同温度条件下,微波加热所制WO3产物的收率显著高于传统电炉,其中800℃下微波反应收率达95.6%,比传统工艺提高6.5%。纯度方面,微波产物WO3纯度可达99.4%,远高于电炉加热下的98.6%。同时,副产物残留率控制在0.2%以内,明显优于传统方法的0.9%,说明微波热分解反应更彻底、副反应更少,具有更高的产出质量与工艺效率。

4.3能耗与时间效率评价

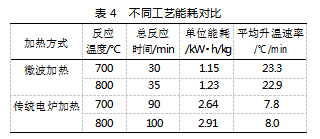

评估微波热分解技术在APT氧化钨过程中的能源利用效率与时间响应性能,对微波加热与传统电炉加热的反应总时长、单位能耗和升温速率进行了定量测试。试验设定在相同温度条件下展开,以确保结果具备可比性,相关数据如表4所示。

从表4可看出,微波加热在700℃和800℃条件下的反应时间分别仅为30min和35min,远短于传统电炉的90min和100min,节约时间约65%。单位能耗方面,微波工艺为1.15~1.23kW·h/kg,较电炉的2.64~2.91kW·h/kg下降超过50%。此外,微波升温速率达23.3℃/min,显著高于传统工艺的8℃/min以内。上述数据表明微波加热具有快速升温、高效能量转化的显著优势,更适合应用于节能与高效型氧化钨制备流程。

5结论

微波辅助热分解技术在APT氧化钨制备中展现出显著的效率优势与结构调控潜力,能够有效提升WO3产物的结晶度、纯度与收率,降低能耗与反应时长,具有良好的工艺适应性与应用前景。在后续研究中,可进一步探索微波场耦合反应动力学机制、腔体电场分布优化及工业化规模放大条件,以实现绿色高效的钨资源精细化利用。

参考文献

[1]谢贤,吴素芳.微波辅助加热在热分解反应中的应用与进展[J].化学反应工程与工艺,2024,40(5):452-467.

[2]张威,胡祖辉,徐双,等.高比表面积黄色氧化钨制备工艺研究[J].中国钨业,2022,37(6):42-47.

[3]张龙辉,周俊安,徐国钻,等.APT形貌对W、WC粉及硬质合金组织性能的影响研究[J].稀有金属与硬质合金,2022,50(1):81-88.

[4]徐俊良,王水龙,王海龙,等.蓝钨生产工艺参数对其物理性能影响的研究[J].世界有色金属,2020(22):186-187.

[5]谢中华,余春荣,汪壮瀚,等.高纯均相针状紫色氧化钨制备工艺研究[J].中国钨业,2019,34(5):71-76.

[6]徐继红,彭成松,丰芸,等.微波辐射CMC-g-PAMPS/APT高吸水树脂的制备及表征[J].精细化工,2014,31(4):427-431.