铜矿电机车齿轮失效的成因与改进研究论文

2026-01-22 11:13:10 来源: 作者:xuling

摘要:铜矿井下运输电机车齿轮在高湿、高冲击及粉尘等严苛工况中频发疲劳失效问题,此状况已成为制约设备稳定运转及矿石产能的影响因素。

摘要:铜矿井下运输电机车齿轮在高湿、高冲击及粉尘等严苛工况中频发疲劳失效问题,此状况已成为制约设备稳定运转及矿石产能的影响因素。文章针对失效成因,借助成分分析、金相组织观测及力学性能测试等手段,对典型齿轮样本展开系统性探究,研究结果表明,材料成分波动、晶粒粗大、热处理硬度不均及夹杂物诱发裂纹是导致失效的主要缘由。据此提出以Nb-Ti微合金强化结合清洁冶金技术为核心的材料改进方案,同时优化渗碳、淬火及回火工艺,以增强组织稳定性与抗裂纹能力,所研发的新型Mo-B系贝氏体齿轮在实际矿区运行过程中,展现出优良的疲劳寿命与断裂抗力特性,该研究成果不仅为齿轮钢材的高性能化发展指明方向,也为铜矿运输系统齿轮材料的选型及使用寿命的延长提供了工程实践依据。

关键词:齿轮失效;冶金缺陷;疲劳裂纹;热处理工艺;新型合金钢

井下铜矿运输系统多将电机车作为关键牵引设备,其动力传递主要依靠齿轮副承担高负载、高频次的工作任务,由于粉尘、水汽及润滑性能劣化等工况影响,齿轮部件常出现疲劳失效问题,造成设备停运、维护成本增加,对矿石产能及运输效率的稳定性产生制约。近年来,多项事故调查显示,早期断齿与剥落现象多是由冶金成分不均匀、夹杂物引发裂纹及热处理缺陷所致,反映出传统齿轮钢材在结构韧性和疲劳耐久性方面存在不足,针对微观组织调控与材料改进展开研究,对失效机制进行系统剖析并探寻工程替代方案,对于提升重载齿轮的服役性能、降低维护频率具有重要的工程应用价值和推广意义。

1铜矿电机车齿轮失效分析

1.1齿轮的作用与工作环境

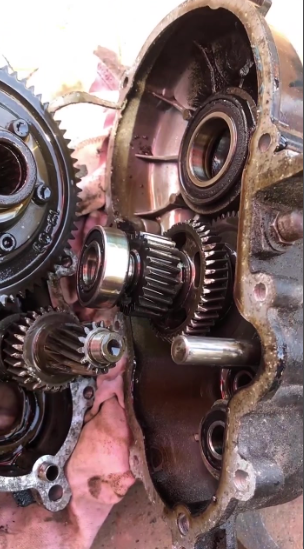

在井下铜矿运输系统中,电机车作为主要运载动力单元,需要在湿度大、粉尘浓度高且高负载与强冲击交替叠加的环境中长期运行,其齿轮机构负责承接从电动机输出轴至车轮的全部转矩传递进程,受限于矿井通风条件,齿轮箱运行温度常年维持在45℃以上,部分区域甚至可达60℃,润滑油黏度因此下降,致使齿面边界润滑加速进入干摩擦状态。随着开采时间的延长、备件资金等方面的影响,各种修理难以得到保证,外加运输线路不规范,致使电机车各种事故频发,影响到电机生产效率,也影响到生产任务的完成。反映出的众多问题都集中在牵引电机方面,如电机整流不好、烧前压环、小齿轮脱缓及折断等。井下粉尘所含Fe、SiO2微粒侵入齿轮啮合区域并与润滑油混合,构成三体磨损体系,进而破坏齿面硬化层,导致微裂纹扩展及疲劳剥落现象。井下高湿环境中,水分经油封细微缝隙渗入齿面,致使润滑油氧化乳化,使得齿轮箱内润滑与冷却效能降低[1]。

1.2失效案例分析

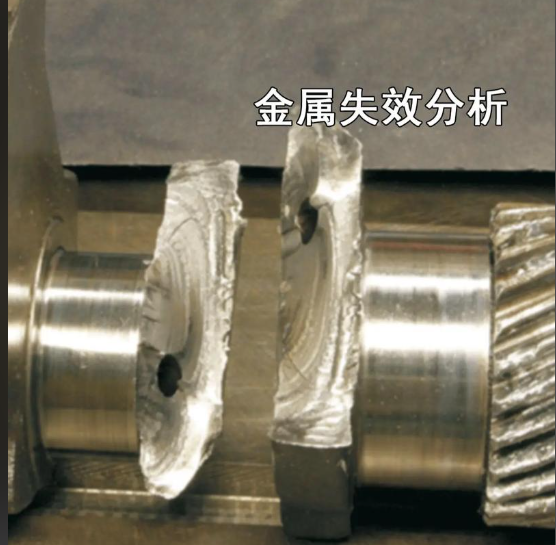

在某大型铜矿调度维修系统中选取连续服役超18个月的电机车齿轮样本,通过断口解剖分析、金相观察及硬度梯度测试发现,断齿、点蚀、疲劳剥落与黏着磨损为主要失效形式。齿根区域扫描电镜分析表明,沿加工缺陷起始的裂纹呈层状推进趋势,裂纹沿珠光体片层交界快速扩展形成断口。齿面裂纹分布呈现出由润滑失效诱发的浅层点蚀向深层剥落过渡的特征,能谱分析显示剥落区氧化铁含量升至14.2wt%,表明局部高温氧化严重,齿面磨损区域维氏硬度较母材下降超25%,齿顶出现典型塑性流痕与切削状沟槽,磨粒分析检测到粒径830μm的石英粉尘。统计近三年现场维保数据,齿轮类故障在整车故障中占比达38%,其中齿面破坏引发的维修占比61%,平均故障周期约7.2个月,不足设计寿命的一半,维修记录显示,该类齿轮失效多为突发性断齿,常导致整车停运35小时,需更换整套传动组件。

1.3齿轮失效对铜矿生产的影响

根据矿山调度中心连续12个月运输效率分析数据,齿轮故障所致车辆停运次数占全年机械停运总数的27%,主要集中于早班与夜班高负荷运行阶段,日均影响运载班次2~3次不等。由于井下运输系统采用电机车编组轮换制度,单组故障会引发后续运输节奏紊乱,矿石出井流程中断持续时间平均超过4h,依据出矿台账数据推算,齿轮失效对日均出矿量影响达11.6%,折合年产量损失超过2.5万吨。设备利用率从同期计划值82.4%下降至实际平均68.1%,同时每次齿轮更换涉及维修人员4人以上、时间超过6h,平均维修备件费用折算为单车年成本增加约2.3万元。齿轮失效不仅降低设备运行可靠性,也制约运输系统整体稳定性,直接影响采选节奏与成本控制水平,在产能瓶颈与深井延伸条件下问题尤为显著。

2齿轮失效的冶金成因分析

2.1材料成分与显微组织异常

选取典型失效齿轮样本,运用电感耦合等离子体发射光谱仪(ICP-OES)检测成分分布,并借助金相显微镜观察显微组织结构。检测结果表明,该批次齿轮钢中碳含量波动于0.26%~0.35%,高碳区域易生成过量珠光体与细小粒状渗碳体,致使韧性下降并诱发脆性断裂。沿齿轮节圆截面观察,可见先共析铁素体偏析条带,条带间组织呈现混合状珠光体-贝氏体结构,硬度测量值在HV280~HV340间波动。能谱分析证实,偏析区Mn、Cr元素含量升高,局部Mn偏析达12.3%,进而引发晶粒粗化及相界硬度梯度不均。SEM断口分析发现,裂纹多起源于珠光体与铁素体交界面,沿晶界穿晶推进并向主裂纹聚合,形成扇形扩展模式[2]。晶粒度检查显示,偏析区晶粒尺寸超过ASTM6级标准,组织不均成为导致疲劳起裂与扩展速率加快的主要因素,整体而言,齿轮钢冶炼及成分控制环节存在偏析控制不严、合金分布不均等问题,对组织稳定性与疲劳强度匹配产生影响。

2.2热处理缺陷与工艺偏差

对现场失效齿轮样本沿齿宽方向截取5mm厚切片,利用洛氏硬度计进行表层和心部硬度梯度测量,并结合激光扫描共聚焦显微镜与金相显微镜分析热处理组织变化,齿面表层区域可见淬火马氏体分布不均,马氏体片层间夹杂球化珠光体,回火不足区面积占比达23%。部分试样在0.8mm以下区域硬度低于47HRC,与设计目标62±2HRC存在明显偏差。裂纹显微分析显示多数疲劳裂纹起源于淬硬层底部,断口呈现脆性断裂特征,温控记录表明炉温在淬火保温阶段存在波动,波幅约±28℃,部分齿轮因加热不均导致组织转变不充分,齿轮齿面油淬过程中温差超过16℃,淬裂试样在齿根圆角区域可见多边形裂纹交错扩展。X射线残余应力测试显示表层残余拉应力平均值为+420MPa,高于安全阈值范围,易促使裂纹加速扩展,整体热处理过程中控温偏差大、冷却不均及回火制度不严谨,是造成组织脆性与应力集中的关键工艺缺陷。

2.3夹杂物与晶界缺陷对性能的影响

齿轮失效部位切片经电解抛光及腐蚀处理后,借助SEM结合EDS开展夹杂物分布与元素组成分析,识别出Al2O3、CaO·SiO2及TiN等非金属夹杂物,最大粒径12.6μm,平均分布密度达11个/mm3。失效区域夹杂物多存在于晶界附近,形成尖锐形核裂纹源,扫描图像显示晶界沿夹杂物边界发生裂解[3]。部分裂纹区夹杂物周围出现宽度达2μm的贫碳带,对晶界键合强度产生影响。EBSD分析结果显示,该区域晶界高角度分布比例超过65%,晶界应变集中易诱发微裂纹多向扩展,金相观察发现,裂纹沿晶界推进并在多晶粒交汇区发生偏转,晶界氧化层厚度达0.9μm,夹杂物源裂纹多呈扇形扩展并穿透硬化层,形成剥落核。试验对比表明,夹杂物密度越高的样本,其齿面点蚀深度与面积明显增加,剥落周期平均缩短至3.4×104次循环,较标准疲劳寿命降低约42%,夹杂物控制不足与晶界连续性破坏,是导致齿面早期疲劳裂纹及剥落的主要冶金缺陷。

3现有齿轮材料性能评价与对比

3.1典型材料成分及力学性能分析

采用20CrMnTi和40Cr钢材分别加工齿轮样件,依照《合金结构钢》GB/T 3077—2015、《钢质模锻件金相组织评级图及评定方法》GB/T 13320—2007标准制备试棒进行拉伸、冲击及硬度测试。20CrMnTi在调质状态呈现良好塑性,屈服强度平均980MPa,断后伸长率13.4%,冲击吸收能量波动大,冲击韧性随心部硬度梯度显著降低。40Cr经油淬+高温回火处理,表现更高抗拉强度(1170MPa)及抗弯性能,然屈服比接近1,塑性储备不足。光学显微镜下,20CrMnTi晶粒细小均匀,渗碳层深度可控,表面硬度稳定61~63HRC;40Cr组织为回火索氏体与少量马氏体混合态,硬度高但分布不均,加载疲劳测试中,40Cr试样在应力比R=0.1、最大应力1100MPa条件提前裂纹起始,寿命差异大,材料力学性能与组织匹配程度直接决定齿轮重载环境强韧平衡,选材需兼顾硬度控制与冲击性能调节能力。

3.2齿轮服役条件下的微观疲劳机制

在模拟服役状态构建加载频率20Hz、载荷幅值500~1200MPa的齿轮疲劳试验平台,采用超声疲劳系统对渗碳层实施循环加载,齿面裂纹初始源于应力集中处的非金属夹杂边界,裂纹垂直载荷方向扩展,穿透硬化层后沿软基体方向延伸。疲劳试样SEM观察可见裂纹推进区呈现典型分叉与再结合路径,片状脱落区边缘伴随塑性剪切带及细小二次裂纹,体现微观裂纹网络协同演化过程。试验中渗碳层剥落前存在微突起与氧化产物沉积,EDS检测显示裂纹区含氧量升至13.1wt%,载荷循环数超过4×105时,裂纹深度达0.38mm并伴随显著硬度下降,表层硬度从原值62HRC降至48HRC以下,裂纹扩展速率与渗碳层质量、残余应力场耦合紧密,疲劳剥落过程分为微裂纹起始、亚表层贯通、材料崩解三个阶段。

3.3失效前后材料组织演变对比研究

对连续服役超1.2×106次循环的失效齿轮样品开展显微组织与性能残余分析,运用切片法从齿顶、齿中及齿根三个区域采集样本,经3%硝酸酒精溶液腐蚀后通过显微镜观察组织演化状况[4]。齿面表层原始回火马氏体组织呈现网状分布解体,马氏体片层间出现大量球化渗碳体聚集,渗碳层内珠光体片层粗化并呈团簇状分布,界限模糊,表明局部渗碳层热稳定性降低,穿透式扫描电镜显示亚表层晶界氧化层厚度达0.7μm,基体晶粒发生亚结构细化退化。硬度梯度测试表明硬化层硬度由原始HV680降至HV470以下,深层硬度下降幅度超18%。表层元素迁移分析中发现Cr、Mn含量在裂纹扩展区域减少,Ti、Ca元素在裂纹尖端富集,显微组织退化与热-应力循环交互作用紧密,疲劳诱导的局部组织转变和硬度劣化共同致使齿轮承载能力持续下降。

4齿轮材料的优化方向与工艺改进建议

4.1合金成分优化与清洁冶金技术应用

在典型20CrMnTi齿轮钢中引入微合金元素Nb和Ti,运用RH真空脱气与Ca处理技术调控非金属夹杂物类型及尺寸,于终炼阶段借助氩气搅拌促进夹杂上浮去除,实验钢平均氧含量降至14ppm,夹杂物球化率达91%,SEM观察证实Al2O3与TiN夹杂粒径控制在3~7μm范围内。经热处理后试样拉伸强度提升至1035MPa,冲击吸收功达到68J,较未净化样品提高约20%,金相分析显示合金元素将晶粒细化至ASTM 9级,显微组织呈现均匀渗碳马氏体结构。疲劳寿命测试采用R=0.1载荷比的循环加载方式,在1.1×106次循环后试样未出现显著裂纹扩展,断口起始区域夹杂物明显减少,冶炼控制参数优化具备工业连铸工艺基础,具备大批量推广应用的冶金条件与经济可行性。

4.2热处理制度改进与工艺参数控制

针对齿轮疲劳裂纹起始于渗碳层与心部过渡区的问题,采用多段等温渗碳结合控冷油淬工艺,渗碳阶段设定930℃主温区,保温9小时形成1.5mm稳定渗层,随后在840℃进行组织预转变,油淬过程实施温度分区控制,最大冷却速率不超过80℃/s,回火采用520℃双回制度,每次2小时以调控残余应力场,样品表面硬度达63HRC,心部硬度稳定在34HRC,硬度梯度连续性良好。通过XRD测试得表层残余压应力场平均值为-350MPa,断口SEM图像未发现典型回火脆性裂纹带,与传统一次淬火回火工艺相比,疲劳寿命提升约38%。炉温控制精度提升至±3℃,实际产线验证显示合格率提升至97.4%,该热处理制度融合双温控制与多次回火,可有效抑制裂纹源形成,具备稳定工艺窗口及批量生产能力。

4.3新型材料应用前景与工程验证

选用以Mo-B为主要强化机制的贝氏体高韧齿轮钢开展替代验证,化学成分控制在0.28C-1.5Cr-0.8Mo-0.002B-0.1V范围内,通过TMCP控轧工艺形成细晶贝氏体基体与纳米析出碳化物共存组织,热处理采用感应淬火+高温回火工艺,齿面硬度维持在64HRC,抗弯疲劳极限提升至1120MPa[5]。电机车齿轮样件在实际井下工况中运行周期达15.3个月,未出现剥落或断齿现象,金相组织经2000h服役后仍保持细小片状贝氏体结构,晶界未见氧化损伤,硬度保持率超过91%,较原20CrMnTi钢提高约17%。工程经济性分析显示,新型钢材料单件成本增加约12%,因更换频次减少,每台车年维护成本降低1.7万元。该材料适配现有齿轮制造与热处理设备,具备在高负载冲击条件下推广应用的材料基础和运行稳定性验证。

5结语

铜矿电机车齿轮在井下重载环境中显现多种典型冶金缺陷与失效形式,包括成分偏析、夹杂聚集及热处理组织不均等问题,对其疲劳寿命和稳定性产生严重影响,基于失效样品分析结果,提出微合金化净化冶炼、双温区热处理及残余应力调控相结合的材料改进途径。新型Mo-B系合金钢通过控制组织均匀性与强韧匹配关系,在工业验证中获得良好效果,达成服役寿命延长和维护成本降低的目标,后续可结合数字化仿真优化组织演化进程,并拓展至其他高强齿轮应用场景,为矿山装备结构部件耐久性设计提供借鉴。

参考文献

[1]邹德志,李凯.齿轮材料弯曲S-N曲线测试及拟合方法[J].汽车工艺与材料,2018(2):50-54.

[2]吴昊,何嘉兴,李佳汶.高速列车齿轮传动系统机电耦合建模与振动特性分析[J].机车车辆工艺,2024,60(5):1-7+40.

[3]周明明,姜永升,肖英杰.齿轮钢中非金属夹杂物检测方法对比及其对疲劳性能的影响[J].轨道交通材料,2024,3(1):61-65.

[4]李云昆.18CrNiMo7-6渗碳齿轮钢超高周疲劳性能研究[D].昆明:昆明理工大学,2020.

[5]袁洁,纪宏超,宋昌哲,等.齿轮疲劳裂纹萌生与扩展行为研究现状[J].机械传动,2023,47(5):167-176.