硅钢板剪切刀具微结构优化设计及效果分析论文

2026-01-14 11:30:58 来源: 作者:xuling

摘要:作为冶金工业中的核心功能材料,硅钢板在剪切过程中容易出现材料损伤、刀具磨损等恶性循环问题,从而降低成材率、增加铁损能耗,并增加刀具的消耗成本。

摘要:作为冶金工业中的核心功能材料,硅钢板在剪切过程中容易出现材料损伤、刀具磨损等恶性循环问题,从而降低成材率、增加铁损能耗,并增加刀具的消耗成本。针对上述问题,文章重点提出基于圆形微结构的刀具优化设计方案,通过构建多目标优化模型,结合Johnson-Cook本构模型的有限元仿真,确定了深度10μm、间距50μm的圆形微结构为最优结构参数。实验验证表明,该优化设计可显著降低毛刺高度、减少铁芯损耗并延长刀具使用寿命,为提升冶金精整质量与刀具服役性能提供了兼具理论价值和工程实践意义的解决方案。

关键词:硅钢剪切;刀具微结构;失效机理

硅钢板作为冶金行业装备的核心铁芯材料,其剪切精整质量直接影响磁性能与能效[1]。然而,在剪切过程中,由于界面摩擦、刃口应力集中及裂纹无序扩展相互作用[2],易形成刀具磨损与材料损伤相互加剧的恶性循环问题,进而导致成材率降低、铁损能耗增加、刀具消耗成本增加[3]。针对硅钢板材料的特性和精整工艺难点,现有研究对系统性阻断双向恶化机制关注不足。为此,文章提出基于微结构协同调控的创新设计,通过多目标优化模型量化毛刺高度、铁芯损耗与刀具寿命的权重关系,结合有限元仿真筛选微结构参数,并采用飞秒激光制备技术实现高精度形貌控制,旨在同步优化裂纹引导、应力分散与摩擦抑制性能,为破解冶金硅钢精整共性难题提供新途径。

1硅钢板剪切失效机理

硅钢板精整过程遵循弹性变形、塑性滑移至韧性断裂的典型力学演化路径。在塑性滑移阶段,断口附近塑性变形导致加工硬化与残余应力,严重破坏硅钢磁畴有序性,是铁芯损耗剧增的关键因素。与此同时,刀具刃口承受高剪切力与摩擦热的耦合作用,呈现三种失效形式。由于硅钢硬质点及加工硬化层的作用,刀具失效(如磨损、塑性变形)会进一步扩大板材塑性变形区域并导致裂纹无序扩展;反之,加剧的材料损伤(如毛刺、硬化层增厚)又显著提高了刃口应力水平和摩擦热,加速刀具失效,形成“材料损伤-刀具磨损”的相互加剧循环。Weiss H.A.2017的研究表明[4],剪切加工是铁芯损耗的重要诱因,其有限元分析发现应力分布对刀具服役寿命及产线停机成本具有关键影响,论证了材料损伤与刀具磨损间的正反馈关系。

硅钢精整过程中“材料损伤-刀具磨损”的恶性循环主要由界面摩擦黏着、刃口应力集中及裂纹无序扩展驱动。因此,面向硅钢的微结构设计必须同时实现三大功能:降摩擦(保护表面/绝缘层)、散应力(护磁畴/减硬化)、导裂纹(控毛刺)。此协同优化是保障硅钢磁性能、成材率及经济性的核心。

2精整刀具微结构工艺优化方法

2.1精整微结构参数与工艺实现

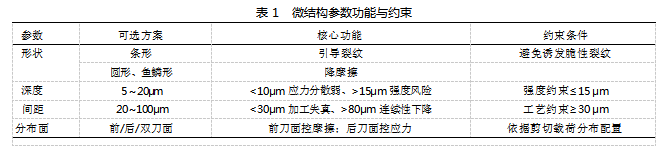

要实现硅钢精整中微结构“降摩擦、散应力、导裂纹”的设计目标,需明确关键参数及其功能,如表1所示。第一,形状选择需考虑硅钢轧制方向与脆性,可选条形、圆形或鱼鳞形,其中条形结构因方向性强更利于沿硅钢轧制方向引导裂纹扩展,圆形与鱼鳞形则通过冶金级表面光洁度降低界面摩擦。第二,深度与间距设定需权衡应力分散效果与刀具基体强度与加工可行性。形状深度范围控制在5~20μm,过浅难以满足硅钢剪切应力场分散需求,过深可能削弱硬质合金刀具基体强度;间距设定为20~100μm,该范围既保证轧制态硅钢应力分散的连续性,又避免因过密抬升单件生产成本[5];第三,分布面可选择前刀面、后刀面或双面,需根据硅钢精整工艺特征针对性配置,前刀面主导轧制油膜摩擦、后刀面主导剪切应力集中。

微结构的实际制备需兼顾精度与成本约束,目前可选用的技术包括飞秒激光、电火花加工与光刻。飞秒激光加工精度达±1μm,适用于小批量高精度微结构制备,其非接触式加工特性可避免刀具材料热损伤;电火花加工精度为±5μm,虽成本较低但易引入热影响区,更适合硬质合金刀具的批量粗加工;光刻技术精度±2μm,适合标准化批量生产,但其对刀具材料的化学稳定性要求较高。考虑本研究聚焦高精度微结构的小批量验证需求,飞秒激光凭借其高加工精度与低损伤特性,被选为当前阶段的优选制备技术。

2.2冶金工艺多目标优化建模

为将上述三大定性需求转化为可量化的设计依据,需构建多目标优化模型以指导微结构参数的定量选择。模型的核心在于将冶金精整过程中的关键性能指标与微结构参数关联,通过数学函数实现对设计目标的综合评价。目标函数定义为综合评价函数F,其表达式如式(1)所示:

F=w1·h+w2·D+w3·L(1)

式中:h为剪切后板材的毛刺高度,μm,反映微结构对裂纹扩展的引导效果;D为板材损伤程度,以磁损耗表征,W/kg,对应界面摩擦降低后材料加工硬化的抑制水平;L为刀具寿命,剪切次数,体现应力分散对刃口塑性变形的抑制作用。

权重赋值依据:采用层次分析法(AHP)量化各目标优先级。基于冶金产品性能核心诉求,毛刺高度h与损伤程度D因直接主导恶性循环被赋予较高权重(各0.4),刀具寿命L作为衍生指标权重为0.2,经一致性检验确认合理(CR<0.1)[6]。权重系数w1=0.4(毛刺)、w2=0.4(损伤)、w3=0.2(寿命)通过层次分析法确定,优先控制对铁芯性能影响最显著的损伤与毛刺问题。考虑加工可行性与刀具强度约束,设定微结构深度≤15μm源于硬质合金弯强度测试,基于硅钢应力场仿真连续性阈值设定间距≥30μm。

2.3有限元仿真优化

为验证模型并筛选最优参数,采用有限元仿真模拟硅钢剪切过程。根据硅钢高应变率剪切特性,选择适用于金属材料高应变率变形的Johnson-Cook本构模型,其表达式为式(2):

σ=(A+Bεn)(1+Cln·ε*)(1-T*m)(2)

式中:σ为等效应力,MPa;ε为等效塑性应变;ε*为塑性应变率(ε/ε0,ε0=1s-1);T*为温度(T-Troom)/(Tmelting-Troom);静态屈服强度A=500MPa;应变硬化系数B=300MPa;应变硬化指数n=0.2;应变率敏感系数C=0.015;温度敏感系数m=1.0。

仿真边界条件结合实际剪切工况设置,包括刀具位移加载速率、板材约束方式及界面摩擦系数等。通过对条形、圆形、鱼鳞形等不同微结构参数组合的仿真计算,发现圆形微结构深度10μm、间距50μm在应力分散、裂纹引导及磨损抑制方面表现最优。其刃口最大等效应力由无微结构时的800MPa降至300MPa,有效缓解了局部应力集中;裂纹扩展路径与剪切方向夹角控制在30。以内,显著提高了剪切面的平整性;刀具磨损速率较无微结构刀具降低25%,表明该参数组合对界面摩擦的抑制效果显著。上述仿真结果不仅验证了多目标优化模型的可靠性,更为微结构制备实验提供了明确的参数导向,如优先选择圆形微结构,深度10μm、间距50μm,为后续实验验证与性能测试奠定了基础。

3服役性能验证及阻断机制

3.1服役性能试验方案

为验证微结构优化设计的实际效果,本研究搭建了可重复、对比性强的试验平台,通过系统性试验验证优化刀具的性能提升。试验装置采用三维剪切力在线测量平台,集成精度±0.1N三向测力仪与帧率1000fps高速摄像机,可同步采集剪切过程中的动态力值变化与裂纹扩展行为,为分析界面摩擦、应力分布及裂纹演化提供数据支撑。试样选用典型硅钢牌号,包括0.35mm厚取向硅钢板(GO)与0.5mm厚非取向硅钢板(NGO),覆盖主要应用场景,确保工业适用性。

对比试验设置两组刀具,基准组为传统刀具为无微结构的YG20硬质合金刀具,试验组优化刀具为飞秒激光制备的圆形微结构刀具,其微结构参数基于有限元仿真的最优结果确定深度10±1μm、间距50±2μm。剪切工艺参数统一设定为,剪切速度10mm/s,刃口间隙0.02mm(该间隙依据前期预实验确定为获得最佳断面形貌的临界值)。此方案通过严格控制材料、刀具基体材质、工艺参数等变量,聚焦于微结构本身的影响,为后续定量评估优化刀具在降低板材损伤磁损耗D、控制毛刺高度h及降低刀具消耗频次L提供可靠基础。

3.2冶金适用性多尺度验证

为全面、可靠地评估优化刀具对“材料损伤-刀具磨损”恶性循环的抑制效果,文章建立了涵盖宏观板材性能、微观材料状态及刀具服役性能的多尺度评价体系。宏观层面,聚焦硅钢板关键质量指标,选取剪切后板材毛刺高度h与铁芯损耗增量D作为关键指标,目标值分别设定为h≤10μm、D≤3%,直接反映微结构对裂纹无序扩展及磁畴有序性破坏的抑制效果。微观层面,针对硅钢剪切特有的加工硬化与绝缘层损伤问题,通过冶金行业标准《金属显微组织检验方法》GB/T 13298—2015分析,量化断口附近加工硬化层厚度目标≤0.2mm及硅酸镁绝缘涂层破损率目标≤5%,符合《电工钢带(片)涂层绝缘电阻和附着性测试方法》GB/T 2522—2017涂层完整性要求,揭示微结构对材料内部损伤机制的调控作用。刀具性能层面,基于多目标函数F中的寿命指标L及磨损抑制需求,采用三维形貌仪测量刃口磨损体积增量目标≤20%并统计刀具寿命即剪切次数,目标≥7万次,验证应力分散与摩擦降低对延缓刃口失效的实际效果。此多尺度指标体系紧密关联失效机理与设计目标,通过量化数据闭环验证微结构优化设计的综合有效性。

3.3恶性循环阻断机制验证

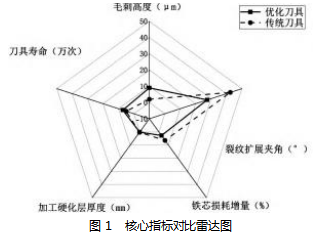

试验数据明确验证了优化刀具在阻断“材料损伤-刀具磨损”恶性循环方面的显著成效。为系统量化微结构对恶性循环关键环节的抑制效果,传统与优化刀具的五项核心指标对比,如图1所示。

毛刺控制方面,优化刀具剪切后的毛刺高度稳定在8~10μm,较传统刀具的20~25μm降低约60%,高速摄像观测显示裂纹扩展路径与剪切方向夹角集中于25。~30。,传统刀具为40。~45。,证实圆形微结构通过预设几何约束有效引导裂纹有序扩展,与仿真预测的裂纹夹角≤30。一致,显著抑制了毛刺生成。材料损伤抑制方面,优化刀具加工的铁芯损耗增量仅为2.5%~3.0%,较传统刀具的5.0%~8.0%减少50%以上;结合断口金相分析,其加工硬化层厚度≤0.18mm,传统刀具≥0.30mm,且绝缘涂层破损率≤4.5%。该现象源于微结构分散刃口应力的核心机制,显著缩小了塑性变形范围,从而保护了磁畴有序性与绝缘层完整性,印证了应力集中破坏磁畴机理。刀具寿命提升方面,优化刀具平均寿命达7.2万次,较传统刀具的5.0万次提升44%,三维形貌测量表明其刃口磨损体积增量≤18%。SEM观测发现微结构腔内填充硅钢磨屑,结合界面摩擦系数由0.3降至0.2,证明微结构通过储存磨屑与优化表面拓扑,有效抑制了黏着磨损,呼应“黏着磨损加剧材料损伤”机制。上述结果证实微结构协同调控显著提升冶金精整效能。

4结语

本研究通过设计深度10μm、间距50μm的圆形微结构,协同实现了裂纹有序扩展引导、刃口应力分散及界面摩擦抑制,为冶金精整工艺升级提供了创新解决方案。优化刀具使成材率显著提升即毛刺高度降低60%、能耗有效降低即铁芯损耗增量减少50%以上、寿命提升44%,验证了微结构调控机制的有效性。后续研究将拓展至微结构耐久性及不同硅钢牌号的适用性分析。未来需探索梯度复合微结构的自适应设计,结合机器学习优化参数组合,并深化微结构在高速剪切与极端工况下的失效边界研究,以加速在冶金连续剪切生产线中的产业化应用。

参考文献

[1]邓建新,孟莹,张志慧,等.织构化表面涂层的研究进展[J].航空制造技术,2022,65(7):22-35.

[2]张培耘,张彦虎,华希俊,等.微织构化表面润滑设计与发展分析[J].表面技术,2021,50(9):14-32.

[3]唐联耀,唐玲艳,李鹏南,等.微织构刀具切削钛合金的研究进展[J].宇航材料工艺,2020,50(4):8-12.

[4]H.A.Weiss,N.Leuning,et al.Influence of shear cutting parame-ters on the electromagnetic properties of non-oriented electrical steel sheets[J].Journal of Magnetism and Magnetic Materials,2017,421:250-259.

[5]Winter Kieran,Liao Zhirong,Ramanathan Ramkumar,et al.How non-conventional machining affects the surface integrity and magnetic properties of non-oriented electrical steel[J].Materials&Design,2021,210.

[6]任仲伟,邓静,蒋宏婉,等.基于近场动力学的微结构铣刀破损预测与优化设计[J/OL].哈尔滨理工大学学报,1-12[2025-09-08].