钴冶炼中高氨氮废液处理工艺实践论文

2026-01-14 11:22:18 来源: 作者:xuling

摘要:有色金属冶炼属于高耗能、高排放行业,尤其在钴冶炼过程中会产生大量的高氨氮废液,同时废液中含有钴、镍等重金属,若直接排放将严重破坏环境生态平衡。

摘要:有色金属冶炼属于高耗能、高排放行业,尤其在钴冶炼过程中会产生大量的高氨氮废液,同时废液中含有钴、镍等重金属,若直接排放将严重破坏环境生态平衡。但通过应用相关工艺进行妥善处理,可实现达标排放,而且可以回收氨氮、硫酸钠或氯化钠等有用物质,从而提高资源利用率,有效减少污染排放,促进绿色生产。文章首先简述了钴冶炼特点及基本工艺,再以实际生产为例,分析其生产工艺中产生的高氨氮废液和对环境的影响作用,进而针对吹脱法、MAP化学沉淀法和生物法等传统高氨氮废液处理方法存在的缺陷,提出应用四效降膜蒸发器,采用A/O(兼氧/厌氧)生化法进行工艺优化。结果显示经该工艺处理后,该企业钴冶炼产生的高氨氮废液达到排放标准,且运行成本低、节能效果良好。

关键词:钴冶炼;高氨氮废液;四效降膜蒸发器;A/O生化法

1钴冶炼特点及基本工艺概述

钴常以砷化物、硫化物或氧化物形式伴生于镍钴硫化矿/氧化矿、砷钴矿、铜钴矿及含钴黄铁矿中,其冶炼过程由于多金属分离难度大,凸显出工艺复杂的特点。根据原料特性,钴冶炼的主要工艺分为四类:一是高温熔炼富集湿法提取,适用于高砷钴矿,通过熔炼挥发砷(As2O3),产出钴锍或合金后酸浸、萃取分离镍钴并电积或氢还原提钴,虽能有效脱砷但能耗高;二是硫酸化焙烧浸出法,针对钴硫精矿,经流态化焙烧生成可溶硫酸盐、磁选富集后加压酸浸,溶液除铁、萃取分离杂质,最后电积钴或煅烧得氧化钴,浸出效果好但对焙烧温度控制严;三是还原焙烧氨浸法,适用于含硫砷钴矿,还原焙烧脱砷后稀酸浸出,通氨形成钴氨络合物经高压氢还原得钴粉,钴回收率高但烟气处理复杂;四是加压浸出法,作为主流工艺尤其适合复杂多金属钴矿,在高温高压下硫酸浸出,浸出液净化除杂后萃取分离镍钴并电积,具有流程短、无有害废气、镍钴回收率高的综合优势[1]。

2钴冶炼生产工艺分析

2.1工艺流程

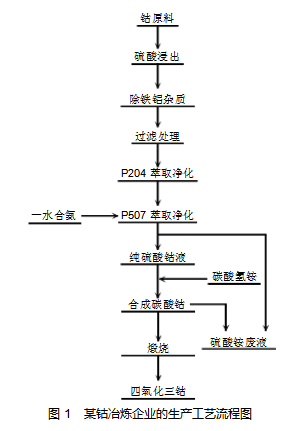

某企业是一家大型的矿业企业,主要以钴矿冶炼、钴类新能源材料产品生产(Co3O4)为主。企业于2018年进行产能升级,引入了国际领先水平的生产线,钴金属的年处理能力高达3500t。从该企业的钴冶炼生产来看,主要采用萃取净化工艺,具体工艺流程,如图1所示。以钴原料为起始,首先进行硫酸浸出操作。浸出后,进行除铁铝杂质的步骤,之后做过滤处理。过滤处理完,依次用P204萃取净化、P507萃取净化(P507萃取净化过程中会用到一水合氨),得到纯硫酸钴液。纯硫酸钴液与碳酸氢铵反应,合成碳酸钴,此过程会产生硫酸铵废液,且部分物质可循环回纯硫酸钴液相关流程。合成的碳酸钴进行煅烧,最终得到四氧化三钴。

由图1可知,该企业钴冶炼工艺中,Co3O4的核心生产流程为:钴原料处理→钴盐合成→材料制备,具体流程及高氨氮废液产排节点如下:

2.1.1钴原料处理与硫酸浸出

首先在钴原料预处理环节,以钴矿为原料,通过破碎、筛分等物理处理去除内部杂质。其次,采用硫酸通过酸浸工艺溶解钴矿物,使钴以离子形态进入溶液,同时分离不溶性杂质。

Co3O4与硫酸反应时金属氧化物与酸中和,生成对应硫酸盐和水;钴矿以碳酸盐形式存在,酸浸时直接释放CO2,生成硫酸钴溶液。酸浸后的溶液含有大量的Fe2+/Fe3+、Al3+等杂质离子,需要通过加入CaO、NaOH或氨水等碱性物质来调节pH值,使Fe3+、Al3+水解生成氢氧化物沉淀:通过调节溶液pH值,使Fe3+、Al3+离子形成氢氧化物沉淀,并过滤去除,最终得到含钴滤液。

2.1.2钴盐合成与萃取净化

首先,利用P204萃取剂进行除杂处理,分离残留的重金属杂质(如铜、锌等),同时对萃后的余液返回处理,直至萃取得到高纯度钴溶液。其次,向纯溶液中加入碳酸氢铵,经过反应后生成碳酸钴沉淀。最后,经过过滤分离碳酸钴后,母液中留下含硫酸铵(NH4)2 SO4和未反应的氨氮化合物。

2.1.3四氧化三钴制备

将碳酸钴在高温下进行焙烧分解,生成四氧化三钴(Co3O4),同时释放CO2。

2.1.4高氨氮废液产排节点

在萃取净化单元,萃取的过程中可能因试剂夹带或平衡破坏,产生含少量萃取剂和氨氮的废水。在碳酸钴合成单元,直接使用碳酸铵和氨水调节pH值,而反应后母液中残留的大量未反应(NH4)2CO3、(NH4)2SO4及游离NH3·H2O,便成为高氨氮废液的主要来源。

2.2高氨氮废液主要成分及对环境的影响

高氨氮废液中的主要成分为碳酸铵(NH4)2CO3,同时含硫酸铵(NH4)2SO4和氨水NH3·H2O等次要成分。碳酸铵反应分解后释放NH4+和CO32-;硫酸铵为钴盐合成副产物,其废液中还含有铜(Cu)、镍(Ni)、锰(Mn)、铁(Fe)、镁(Mg)、铬(Cr)、锌(Zn)、铅(Pb)等重金属。

钴冶炼废液中的高氨氮污染物若未经合规化处理就直接排放,将对生态环境构成系统性威胁。首先,造成水体严重污染。NH4+经硝化转化为NO3--N,将使水体出现富营养化,引发藻类大量繁殖形成“水华”现象,进而过度消耗溶解氧致鱼类窒息死亡,同时受污染后腐烂的藻类还会释放硫化氢进一步加剧水质污染[2]。其次,渗入土壤的NH4+经硝化后生成H+将增加土壤的酸度,破坏微生物群落;土壤中SO42-的大量积累也会引发盐渍化,导致农田减产。而氮过量也会造成土壤养分结构失衡。另外。高氨氮污染物还会加大大气污染程度,如游离NH3挥发与SO2、NOX反应生成硫酸铵、硝酸铵颗粒物(PM2.5),会加剧雾霾,影响人体健康。

3钴冶炼中高氨氮废液处理工艺优化

3.1工艺选择与流程设计

当前,对于高氨氮废液的处理有多种工艺技术,常用的包括吹脱法、MAP化学沉淀法、反渗透膜法及生物法等。这些传统处理方法虽能实现一定效果,但也多有不足,如吹脱法虽能去除氨氮,但存在NH3逸散二次污染风险且无法同步处理重金属离子;MAP化学沉淀法因生成磷酸铵镁沉淀物,产生大量固体废物,同时药剂成本较高;生物法受限于高浓度氨氮(>500mg/L)对微生物的抑制效应(NH3毒性阈值>200mg/L),仅能实现末端治理难以保证有用资源的回收;而反渗透膜法因硫酸铵结晶堵塞膜孔存在的膜污染严重、吨水电耗高及膜的寿命短等问题[3]。

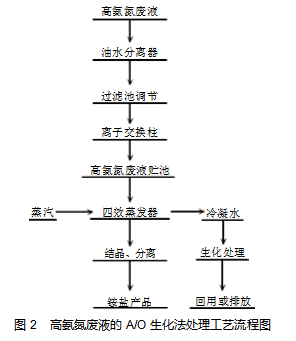

鉴于此,该企业引入四效降膜蒸发器设备,并采用A/O生化法来去除高氨氮废液中的氨氮及有机物,其基本工艺流程,如图2所示。高氨氮废液依次经过油水分离器分离油分、过滤池调节水质后,进入离子交换柱处理,随后流入高氨氮废液贮池。接着,废液被送入四效蒸发器,同时通入蒸汽辅助蒸发。从四效蒸发器出来的物质,经结晶、分离工序可得到铵盐产品;蒸发器产生的冷凝水则通过生化处理,最终实现回用或达标排放。

3.2参数设置与操作

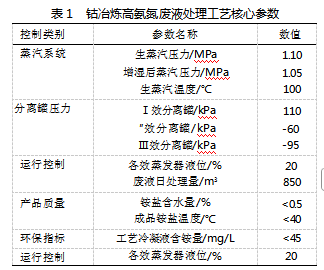

结合高氨氮废液的主要成分及工艺要求,相关处理参数设置如表1所示。

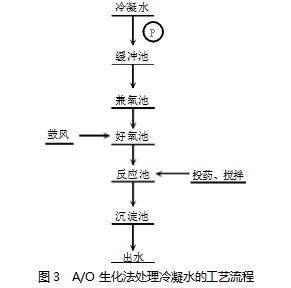

实际操作中,废液首先经油水分离器回收有机相,调节pH值后泵入离子交换柱去除重金属,暂存于废液贮池。随后,废液进入四效蒸发系统:依次经预热器升温、Ⅲ效蒸发器蒸发并气液分离,再依次进入Ⅱ效、Ⅰ效蒸发器进一步浓缩。系统采用热能梯级利用设计,Ⅰ效使用外部高压蒸汽加热,其产生的二次蒸汽依次作为″效、Ⅲ效和Ⅳ效的热源,实现高效节能。浓缩液达到要求浓度后进入结晶锅结晶,随后经离心分离得到硫酸铵晶体(产品包装入库),分离出的母液返回系统再浓缩[4]。该生产流程中,整个蒸发期间产生的冷凝水通过A/O生化法进行处理,处理流程如图3所示。

图3中冷凝液罐中的废液进入缓冲池后,将废液的COD控制在350mg/L以下,并将pH值调至6.5~8.5;随后废水流入温度稳定在15~45℃的兼氧池,池内填料表面附着大量兼氧细菌,实施8h连续的兼氧处理,充分利用兼氧细菌的水解和产酸作用,增强废液的可生化性。随后,将废水放入好氧池,利用池中生物填料上所附着的好氧菌将废液中的氨氮及有机物分解为无机物,其曝气温度为15~45℃、持续时间20h、压缩空气压力0.2~0.4MPa。在反应池流入含有死亡脱落细菌和SS的废水后,加入药剂并进行搅拌,使其充分反应,随后添加助凝剂让废液中的细小的悬浮颗粒凝结为易沉的絮凝体[5]。最后,将反应后的废水放入沉淀池进行固液分离,沉淀池上部达标清水可实现回用或达标排放。

3.3处理效果

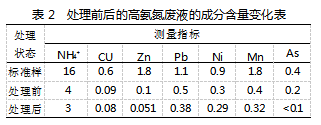

经采用该方法进行处理后,该企业生产中高氨氮废液主要成分的含量明显下降,如表2所示,各项指标均达到污水综合排放标准。

通过应用本处理工艺,该企业在年处理30×104t高氨氮废液中,一方面实现资源高效转化,稳定回收2×104t工业级硫酸铵,年销售收入达1500万元,年节水31.5%、节电20.2%以上,运营成本节约超200万元;另一方面通过生物-物化工艺协同,将废液氨氮浓度降至≤8mg/L,达标安全排放标准,从源头避免了工业生产对环境的威胁,达到经济效益与生态效益的双提升。

4结论

四效降膜蒸发器结合A/O生化处理法,具有工艺流程简短、运行成本低且装置稳定性强等优势,满足钴冶炼生产中高氨氮废液处理的长期连续作业要求。应用该工艺不仅能够有效解决企业生产中含硫酸铵废液蒸发时带来的高能耗、设备易腐蚀等难题,还能实现资源的回收利用,可创造一定的经济效益,对于有色冶炼企业而言意义重大,本研究也为同类企业处理该类废液提供了有效参考。

参考文献

[1]张向阳.高盐化工废水的处理和实践[C]//中国科学技术协会,青岛市人民政府.2020第十五届青岛水大会报告集.安徽金龙机械有限公司;,2020:224-226.

[2]刘国旗,任志勇,李欢,等.贵金属生产中高氨氮废水的处理研究[J].中国金属通报,2019(6):171-172.

[3]澹台姝娴.高盐高氨氮废水处理方法[J].氯碱工业,2016,52(2):31-33.

[4]邢晓钟,叶剑鸣.从硫酸钴废液中提取精制硫酸钴的工艺研究[J].世界有色金属,2016(11):57-60.

[5]董孝民.厌氧氨氧化脱氮技术在高氨氮废水中的应用[J].石油化工安全环保技术,2016,32(3):61-64+4.