基于 DCS 程序的闪速炉冷却设备智能投切控制优化研究论文

2026-01-08 14:40:41 来源: 作者:xuling

摘要:针对目前某铅冶炼厂闪速炉冷却设备,在突发故障时出现应急响应缺陷与自动化程度不足等问题,文章提出了基于DCS程序的智能投切控制优化方案。

摘要:针对目前某铅冶炼厂闪速炉冷却设备,在突发故障时出现应急响应缺陷与自动化程度不足等问题,文章提出了基于DCS程序的智能投切控制优化方案。通过优化供电结构、升级信号传输方式、重构控制逻辑及设计智能诊断与分级启动策略,显著提升了设备的可靠性、自动化与应急响应速度。文章的研究结果表明,优化后智能投切控制程序连锁覆盖率提升至90%,应急响应时间缩短至4min以内,为高温冶炼设备的安全稳定运行提供了技术支撑。

关键词:DCS程序;闪速炉冷却设备;智能投切控制

闪速炉冷却程序既是设备安全的“防护盾”,也是生产连续的“稳定器”[1]。其作用主要体现在两方面,一是隔绝高温熔体与炉体结构的屏障,由于闪速炉内部存有850吨、平均温度1000℃的高温熔体,温度过高会导致炉壁耐火材料熔化,进而破坏炉体结构,冷却程序能够降低炉壁热量,使炉体表面温度控制在200~300℃,防止高温熔体直接熔毁炉壁耐火材料,保障设备安全运行;二是应急能源切换的枢纽,若冷却设备一旦失效,需要立即停炉检修且停炉维修耗时较长,该程序会启动应急响应,保障冷却设备持续运行,避免因停电导致的冷却中断。然而目前某铅冶炼厂闪速炉冷却程序虽然配备了2台1650kW应急柴油发电机及冗余设备,但现有的DCS程序在供电设计、自动化程度及信号稳定性方面存在明显缺陷,导致停电时设备投切滞后,风险系数较高。基于此,文章在DCS程序基础上,设计了该闪速炉冷却设备智能投切控制优化方案并进行了应用分析,为冷却程序的智能投切控制应用提供技术参考。

1闪速炉冷却设备智能投切控制原理

闪速炉冷却设备智能投切控制原理基于“数据驱动决策、分级联动控制、故障预诊预控”的核心逻辑,通过DCS程序与硬件设备的深度协同,实现高温冶炼场景下冷却设备的全自动智能管理。通过压力、温度等传感器实时采集设备运行数据,经分布式IO模块传输至DCS,利用多参数融合算法评估设备健康度,结合工艺优先级实施冗余设备动态投切与分级时序启动。

2闪速炉冷却程序现状问题分析

2.1应急供电有缺陷

现有闪速炉冷却程序在应急供电设计上存在程序性缺陷,导致停电时关键设备无法可靠启动。冷却设备的2#强制循环泵的主供电线路没有接入1650kW应急柴油发电机输出端,当遇到突发情况,如停电时,该泵会因为失去动力而无法自动启动,进而导致余热锅炉程序冷却循环中断,汽包温度可在5min内从304℃飙升至超温阈值(350℃),存在爆炸风险。

2.2自动化控制不足

冷却程序缺乏全流程自动化连锁设计,各子模块(水套冷却、锅炉冷却、炉底冷却)独立运行。当炉底风机故障时,程序无法自动联动增加水套冷却流量作为补偿,需要操作人员同时执行“启动备用风机→调节水泵频率→确认炉底温度”等独立操作,操作流程比较复杂,容易出现纰漏。另外设备控制逻辑陈旧,停电恢复时启动策略缺乏优先级管理,控制逻辑没有定义“炉底风机(一级)→强制循环泵(一级)→锅炉给水泵(二级)→水套冷却泵(二级)”的启动序列,易造成发电机电流过高而触发过载保护停机。

2.3设备信号不稳定

现阶段冷却设备信号不稳定,一是其运行/故障、电流/压力等信号是通过KVVP-14×1.5硬接线传输,传输距离较长可达300m,因此信号在穿越高温炉区和强电磁干扰源时,信号幅值容易衰减20%~30%;二是由于冷却程序附近存在10kV高压柜与大型电动机,运行时产生高频电磁辐射,炉底风机电流互感器信号受干扰后,容易导致信号失真,进而引起DCS显示电流值忽高忽低,误触发过载保护。

3基于DCS程序的智能投切控制优化方案

3.1供电结构升级与负荷分级接入

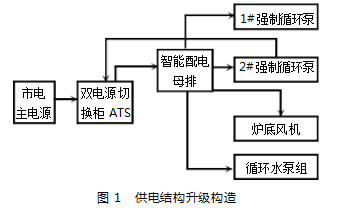

针对2#强制循环泵无应急电源问题,将炉底风机、强制循环泵等一级负荷设备的供电结构升级双电源冗余设计,增设双电源自动切换开关柜(ATS),将设备主电源与应急柴油发电机输出端连接,形成“市电-柴油发电机”自动切换回路,如图1所示。

供电结构优化后,事故母线段TMY3可在市电失压时通过电压继电器触发柴油发电机启动,10s内完成电源切换,无需工作人员赶赴配电室手动操作,极大地节省了耗时。

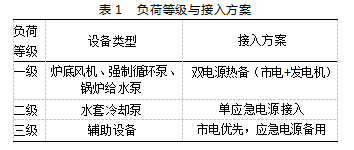

为精准匹配不同负荷的切换需求,负荷采用分级接入的方式。当电网出现波动时,保护装置优先切断三级负荷,避免非关键负荷与关键负荷竞争电能,确保一级负荷持续供电,具体设计如表1所示。

3.2通信网络重构

在信号传输过程中,废弃传统硬接线(KVVP-14×1.5),采用ProfibusDP总线(12Mbps)将设备状态、故障信号直接传输至DCS,这个过程减少了中间环节与干扰,提升设备信号的稳定性与实时性[2]。同时信号线缆更换为双层屏蔽硅橡胶电缆(耐200℃高温),动力与信号线缆间距从0.5m增至1.5m,以降低电磁干扰影响。

3.3 DCS智能控制程序开发

DCS智能控制程序开发是闪速炉冷却系统智能投切化升级的核心环节[3],通过构建多层次、模块化的软件架构,实现设备状态实时监测、故障自动诊断、智能决策与精准执行的闭环控制。

3.3.1程序分层模块化架构设计

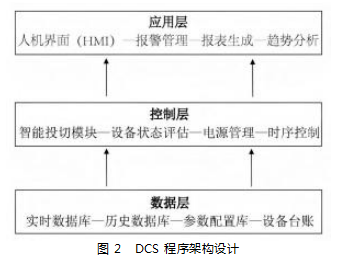

DCS程序架构采用三层架构设计,其核心优势体现在通过系统性的逻辑分层与功能解耦,实现工业控制系统的高效性、可靠性与可扩展性,具体如图2所示。

数据层的作用是构建实时数据库与历史数据库,支持快速检索与长期储存;控制层是DCS程序的核心,作用是核心算法与逻辑实现,包括设备状态评估、智能投切决策等;应用层提供人机交互界面,支持操作员监控与干预。各层模块功能独立,有效提升系统的可维护性与兼容性[4]。

3.3.2核心功能实现

(1)设备状态实时检测。程序首先对冷却水泵、炉底风机等关键设备进行全面的检测,运用高精度的传感器检测温度、压力、流量、电流、振动等重要参数,将得到的数据经过高级滤波处理,以滤除干扰的噪声,保证数据的真实准确。在数据的基础上,程序建立运行状态的矩阵,将每一个设备的当前状态、使用年限、上次维修时间等做详细记录,一方面便于操作人员随时了解设备的运行状况,另一方面为后期的故障诊断、投切提供依据。

(2)智能故障诊断。为了能够及时发现设备故障并处理,程序中还设置了各种参数的阈值,例如,当检测到的参数超过了正常值后,会通过报警器提醒工作人员,并且程序中还采用双字节比对技术,能够提前发现可能引起故障的问题,如轴承温度过高,同时还出现振动异常,就会提前提醒工作人员,防止故障扩大。程序能够对各种故障都可以进行标识分类,并给出相应的处理意见,让维修人员能够及时发现问题并维修处理,提高处理故障的效率。

(3)智能投切决策。按照设备健康度评估结果,程序能够将状态最优的设备投入运行,并根据设备的负荷、工艺优先级等合理投切。经过设备轮换运行策略,合理规划设备使用时长,避免单个设备过度使用的情况,以此延长设备的使用寿命。这种智能化的投切选取,能够提高程序效率,降低设备维护成本[5]。

3.3.3控制逻辑实现

(1)冗余设备自动切换逻辑。为了最大限度地保障设备的稳定运行,程序中设计了完善的冗余机制,根据主机设备温度的高低、振动、电流等参数,分别建立相关模型,当主机健康值低于预设阈值或者累计时间达到了循环时间时,启动冗余机进行检测、预热保证其处于正常状态。轮换启动后,延时一段时间后(根据设备特点一般30s~1min不等)关闭主机,避免程序跳波,最后将轮换时间、原因(健康值低于阈值/循环时间)、结果、设备参数等内容进行记录,方便后期维护检查。根据上述逻辑,完成设备的主动轮换,并保证故障前进行跳轮,避免出现单点故障导致停机。

(2)停电应急响应逻辑。针对停电事故,程序上设定了应急电源响应快速启动预案,一方面实时判定市电电压频率,当检测到失压信号,DCS直接通过硬接线触发柴油发电机启动(0.1s内),同时UPS维持控制回路供电,从“人工确认→手动合闸”的2min流程优化为全自动4min响应;另一方面,发电机正常启动后,检测到电压、频率达标,按照工艺顺序依次启动冷却设备,首先启动炉底风机、强制循环泵,对核心工艺设备进行保护,再启动其余设备,防止发电机负荷过大。同时,程序设定了实时动态负荷,当发电机负荷率接近该数值,调整装置启动顺序或降低次要设备功率,保证应急电源正常。该逻辑通过分层供电与顺序控制,实现了停电场景下的快速响应与负荷安全分配。

(3)电源恢复处理逻辑。当市电恢复后,程序执行分级时序控制策略,按“炉底风机(一级)→强制循环泵(一级)→锅炉给水泵(二级)→水套冷却泵(二级)”顺序启动,设定启动间隔为5~10s,避免了多设备同时启动对发电机造成冲击。根据停电期间各设备的运行状态,程序调整后续轮换周期,确保设备使用均衡。同时根据停电时各机的使用情况确定下一轮的轮换周期,并生成电源使用切换报告,对应急响应速度进行评估,确定改进方法。该逻辑通过分阶段、分优先级操作,保障了市电恢复后的程序平稳过渡,并兼顾设备长期运行管理需求。

3.3.4人机协同界面设计

界面设计采用三维可视化监控,通过构建闪速炉炉体的1:1高精度数字模型,实现炉体温度场的立体化呈现与实时交互。炉体超温区域(>650℃)自动高亮并弹出关联参数(对应风机流量、水泵压力),辅助操作员10s内定位故障,同时操作人员可通过鼠标拖拽、滚轮缩放等交互操作,从全局视角查看炉体温度分布趋势。智能报警系统采用红、橙、黄三级颜色编制,紧急报警(红色)强制弹窗并伴随声光报警,重要报警(橙色)闪烁显示,一般报警(黄色)汇总至列表。同时报警后立即启动相应的报警流程,如报警后自动将电路故障切除,启动备用电路。系统还内置报警追溯功能,可追溯报警前的5min报警曲线,帮助维修人员快速找出报警原因。

4应用效果分析

4.1应用情况

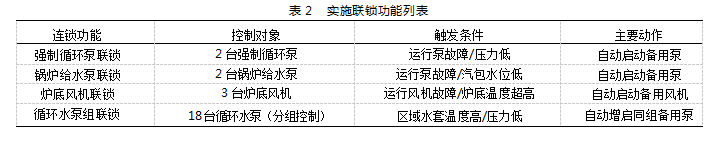

某铅冶炼厂根据以上优化方案共设计4套自动联锁功能设备,如表2所示,现均已通过测试,投入使用。

4.2效果分析

在应急响应方面,停电后设备自动投切时间从6~8min缩短至4min以内,满足闪速炉“10min内恢复冷却”的安全要求;在自动化覆盖率上面,设备联锁功能从46%提升至90%,减少了人工干预环节,降低操作失误风险,在事故发生率方面,从项目完成至今,完成了一次停电后设备自动响应功能,挽回经济损失161.03万元。

5结语

文章通过DCS程序优化实现了闪速炉冷却设备的智能投切控制,显著提升了冷却系统的应急响应能力与自动化水平,同时该方案也为高温冶炼设备的智能化改造提供了可复制的技术范式。未来可进一步引入机器学习算法,基于历史运行数据优化设备投切策略,同时探索与厂级MES程序的深度集成,实现全流程智能管控。

参考文献

[1]祝文军,张国平.基于遗传算法的电容器组投切自动控制方法研究[J].自动化仪表,2025,46(4):48-53.

[2]王群峰,朱瑞军,孟东,等.应急发电车自动投切系统的设计与开发应用[C].//第八届全国石油和化工电气设计与应用论文大赛入选论文集.中国石油兰州石化公司,2025:709-710.

[3]姚彦良,刘毅,李自清.浅析一种面向配电台区的电容器投切控制组件[J].电力电容器与无功补偿,2024,45(5):23-27.

[4]宫艳朝,杨海运,苗俊杰,等.电力电容器的精准相控投切与过电压抑制[J].电气传动,2023,53(8):9-14.

[5]杨定宙.煤矿井下机械供电设备可靠性优化设计[J].机械工程师,2023(1):26-28+32.