火法炼铅炉渣性质调控与有价金属高效回收研究论文

2026-01-08 14:07:46 来源: 作者:xuling

摘要:火法炼铅过程会产生大量富含锌、铅等有价金属的炉渣,其高效回收对资源综合利用与环境保护具有重要意义。

摘要:火法炼铅过程会产生大量富含锌、铅等有价金属的炉渣,其高效回收对资源综合利用与环境保护具有重要意义。本研究针对传统回收工艺能耗高、回收率有待提升等问题,通过系统分析炉渣的化学与矿物特性,重点探究了添加剂调控、温度与气氛控制对炉渣性质(熔点、粘度、过冷度)的优化作用,通过添加剂调控与工艺优化,显著提升了炉渣冶金性能。同时,还提出一种集成预热调渣、富氧侧吹还原与梯度冷凝的新工艺,实现了锌铅回收率的提高和弃渣含锌率的降低,由此可知,该工艺具备良好的工业应用前景,值得推广。

关键词:火法炼铅;炉渣调控;有价金属回收;还原挥发

随着国民经济与信息产业的快速发展,金属铅的市场需求持续攀升,产能亦不断扩大。然而,铅冶炼各工序会产生大量富含银、锑、铋等多金属的炉渣,且此类金属渣的产量呈逐年递增态势,从渣中综合回收有价金属已成为行业发展的迫切需求。强化铅冶炼系统多金属渣中有价金属的综合回收,不仅能实现资源的高效循环利用,为冶金行业循环经济的深化发展提供有力支撑,还可显著降低炉渣储存过程中的污染风险,进一步提升环境生态效益,对行业绿色可持续发展具有重要意义[1]。

1火法炼铅炉渣特性分析

火法炼铅炉渣是以FeO-SiO2-CaO为主体的多元复杂体系,其主要化学成分及占比范围为:FeO(25%~40%)、SiO2(20%~35%)、CaO(10%~20%)、ZnO(5%~15%)、Al2O3(2%~8%)、MgO(1%~5%)、PbO(1%~5%),并含有少量Cu、Sn、As、Sb等元素及微量贵金属[2]。水淬急冷后的炉渣主要以非晶态玻璃相存在,但在缓慢冷却过程中会析出多种结晶矿物相。其核心矿物为铁橄榄石(2FeO.SiO2),它呈柱状或板状晶体,相互交织形成炉渣的骨架结构。磁铁矿(Fe3O4)是另一重要相,常以枝晶状或细小球粒状弥散分布于橄榄石相界或玻璃相中,其含量过高会显著增加炉渣的黏度[3]。

2炉渣性质调控方法研究

2.1添加剂的选择与作用

2.1.1晶核诱导与磁铁矿调控添加剂

此类添加剂主要用于优化炉渣的析晶行为,降低其过冷倾向。添加Fe2O3或铁矿石可以在还原气氛下部分转化为Fe3O4,但其更重要的作用是提供晶核,促进铁橄榄石相的析出和长大,从而破坏玻璃相结构,使被包裹的ZnO、PbO得以释放,更充分地接触还原剂[4]。

2.1.2助熔与功能型添加剂

助熔型添加剂用于在不大幅改变炉渣主成分的情况下,特异性地改善其物理性质。B2O3是极强的助熔剂,它能打断硅氧网络结构,显著降低炉渣的熔点和高温黏度,并强烈抑制磁铁矿的析出,使炉渣在更宽的温度范围内保持良好的流动性,为金属挥发创造有利条件[4]。

2.2温度与气氛控制

首先,温度直接决定炉渣的熔融状态。在临界熔点以上,随着温度升高,炉渣的黏度呈指数级下降,流动性急剧改善。其次,气氛控制的核心在于精确调控炉内气体的氧分压(或CO/CO2比例),以创造并维持强烈的还原环境[5]。ZnO和PbO的还原是气-固相反应,其热力学驱动力直接由CO分压决定,必须保证CO浓度足够高,才能使反应ZnO(s)+CO(g)=Zn(g)+CO2(g)的平衡向右(生成物方向)强烈移动。强还原气氛是确保ZnO、PbO被彻底还原为金属蒸气的必要条件[6]。

3铅锌等有价金属回收工艺研究

3.1传统回收工艺概述

3.1.1烟化法

烟化法核心工艺是通过特殊设计的喷枪,将空气、粉煤(兼作燃料和还原剂)强力鼓入熔融渣池中。在1150~1250℃的高温环境和剧烈搅动条件下,会发生两个关键过程:一是粉煤燃烧释放热量,以维持熔池温度;二是反应产生的大量CO气体,将渣中的ZnO、PbO等还原为易挥发的Zn、Pb金属蒸气。

3.1.2熔析-沉淀法

熔析-沉淀法主要用于处理铅含量较高(>5%)而锌含量相对较低的炉渣。其原理是利用铅在渣中溶解度随温度降低而减小的特性,通过对熔融炉渣进行缓慢冷却,或在特定温度区间(通常介于炉渣熔点与铅熔点之间)进行长时间保温,使过饱和溶解的铅液滴析出,并凭借与炉渣的巨大密度差(铅约10.2g/cm3,炉渣约3.5g/cm3)而沉降聚集到炉床底部,从而实现分离回收。

3.1.3渣选矿法

渣选矿法应用前提是炉渣必须经过可控缓冷处理,使铁橄榄石、磁铁矿等矿物充分结晶长大,并将微细的金属铅粒、铅锍颗粒或铜颗粒从硅酸盐基体中解离出来。缓冷渣经破碎、磨细至目标粒度后,采用浮选工艺,利用目标金属颗粒与脉石矿物表面疏水性的差异,将金属富集到泡沫产品中。

3.2新型高效回收工艺

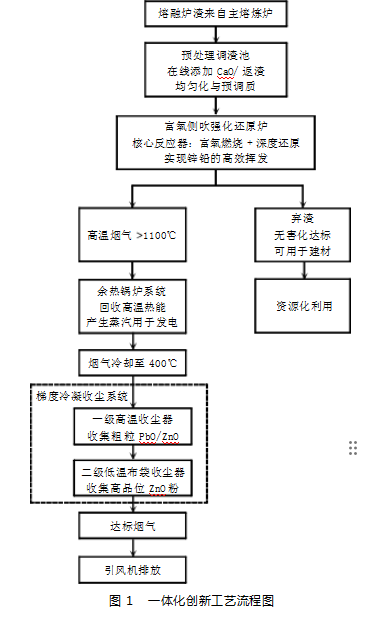

本研究提出一种“预热调渣-富氧侧吹强化还原-梯度冷凝-余热发电”一体化创新工艺,旨在系统性解决传统烟化法的弊端,其工艺流程如图1所示。

3.2.1预处理与在线调渣单元

通过精确的在线成分检测系统,实时计算并喷吹添加定量的CaO基复合添加剂(可含少量返渣作为晶核)和部分粉煤。在调渣池中,通过机械搅拌或弱气流搅动实现熔渣与添加剂的充分混合与预反应。

3.2.2富氧侧吹强化还原反应器

采用侧吹浸没式喷枪替代传统的顶喷,将富氧空气(氧气浓度>50%)和煤粉直接喷入熔池中部。文章所用还原剂为固定碳含量>85%、挥发分含量约10%的优质无烟煤粉,其高固定碳含量确保了高效还原能力,而较低的挥发分避免了在熔池上方过早燃烧造成热量损失和还原气氛破坏。

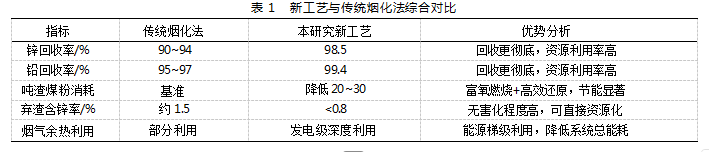

与传统工艺对比:传统烟化法通常使用大量空气和过量煤粉,大量氮气带入,导致能耗高且稀释了烟气中的金属浓度。新工艺的富氧环境使燃烧更充分,煤粉消耗量预计可减少15%~25%;侧吹带来的更长气泡停留时间使还原反应更彻底,可将单炉处理时间从传统的2~4h缩短至1~1.5h,从而大幅降低单位能耗。

3.2.3梯度冷凝与高效收尘系统

高温烟气(约1100℃)首先经过余热锅炉急冷至550℃以上,此阶段旨在快速越过锌蒸气重新氧化的温度区间,减少细颗粒次生氧化锌的形成。随后,烟气进入特制的多级收尘系统:第一级采用高温旋风收尘器或金属膜过滤器,收集因重力或碰撞作用沉降的较粗颗粒(富含PbO);第二级烟气被进一步调控至布袋最佳工作温度(约120℃),使用高效覆膜布袋收尘器,收集高品位的氧化锌细粉。

3.2.4能源梯级利用与弃渣资源化

能源梯级利用体现在以下方面,回收的1100℃以上高品质烟气热量用于余热锅炉产生蒸汽发电,实现能源自给甚至外供;中低温烟气热量可用于预热空气或干燥原料。物质循环体现包括以下方面:将收尘系统收集的部分烟尘(富含ZnO)作为锌冶炼原料;产生的弃渣经检测,锌含量稳定低于0.8%,达到无害化标准。

如表1所示,新工艺产生的弃渣经检测锌含量稳定低于0.8%,符合无害化要求,可作为水泥混合材或建材原料安全资源化,解决了传统弃渣堆存带来的环境风险与土地占用问题。

4实验设计与结果分析

4.1实验方案

本实验以某冶炼厂提供的火法炼铅水淬渣为原料,其主要化学成分(wt%)为:FeO 35.2,SiO2 24.8,CaO 12.5,ZnO 11.6,Al2O35.8,PbO 2.5。实验前将渣样破碎并研磨至-200目以保障均质性。实验核心设备为一台配备MoSi2加热元件的高温管式电阻炉、刚玉坩埚、一套精密的气体流量控制系统(CO、CO2、N2)以及一台旋转式高温粘度计。实验所用还原剂为固定碳含量85.5%、挥发分10.2%、灰分4.3%的无烟煤粉,其成分经工业分析确定。

具体操作步骤如下:首先,将50g混合均匀的渣样与预定比例的CaO添加剂(0~8wt%)置于刚玉坩埚中;随后将坩埚放入恒温区的炉管内,密封后通入高纯N2排除空气;待温度升至设定值(1150℃,1200℃,1250℃)并稳定后,将气氛切换为预设的CO/CO2混合气体(比例1:1或2:1)以建立还原性气氛,并恒温30min使炉渣充分熔融和调质。之后,通过预设程序将坩埚降至黏度计转子位置进行在线黏度测量;最后,加入过量煤粉(理论碳量的1.4倍)并恒温反应60min,反应结束后快速将坩埚提出炉外水淬冷却。冷却后的渣样与凝结在炉管冷端的挥发物分别收集、称重,并采用X射线荧光光谱(XRF)和原子吸收光谱(AAS)进行化学成分分析,以计算金属回收率。

4.2结果分析

4.2.1炉渣性质调控效果分析

实验系统考察了添加剂(CaO)含量、温度及气氛对炉渣熔点和表观粘度的调控效果。结果表明,随着CaO添加量从0%增加至8%,炉渣熔点呈现先降低后略微升高的趋势,在CaO添加量为6%时达到最低值(1185℃)。与此类似,在1200℃下测得的表现黏度也随CaO添加量增加先显著降低后趋于平稳,在碱度为1.1时获得最佳流动性(黏度为0.38Pa·s)。XRD物相分析证实,添加CaO后渣中硅锌矿(Zn2SiO4)特征峰强度减弱直至消失,同时游离氧化锌(ZnO)及铁橄榄石(2FeO·SiO2)峰增强,表明添加剂成功将结合态的锌释放出来。

4.2.2铅锌挥发回收效果分析小结

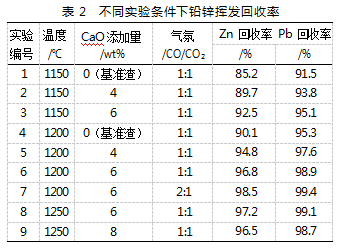

不同实验条件下铅、锌的挥发回收率计算结果如表2所示,温度和炉渣碱度是影响金属回收率的最关键因素。

由表2可知,在最优条件(编号6:温度1200℃、CaO添加量6%、气氛CO/CO2=1/1)下,锌和铅的回收率分别达到96.8%和98.9%。与基准条件(编号1、4)相比,回收率得到大幅提升,这直接归因于优化的炉渣性质(低熔点、低粘度)和释放出的游离ZnO。进一步强化还原气氛(编号7)可使锌回收率提高至98.5%,证明强还原性是实现极限回收的关键。但当温度过高(1250℃)或碱度过高(8%)时,回收率增益不再显著甚至略有下降,其原因可能是过高温度导致挥发速率过快反而增加了烟尘的二次氧化概率,而过高的碱度使渣黏度回升,反而不利于蒸气气泡的溢出。

5结论

本研究系统探讨了通过炉渣性质调控实现铅锌等有价金属高效回收的工艺路径。研究证实,通过添加适量CaO调控碱度,并结合适宜的温度与强还原气氛,可有效优化炉渣的熔点与黏度,促进锌、铅氧化物的还原挥发。所提出的强化还原-挥发新工艺展现出显著优势,能够大幅提升金属回收率,并降低能耗。

参考文献

[1]闫前芳,董朝望,高哲,等.铅系统多金属渣有价金属综合回收的研究进展[J].中国有色金属学报,2025,35(4):1257-1277.

[2]曲超,马保中,董准勤,等.铅火法冶炼过程中锡元素高效富集新工艺研究[J].中南大学学报(自然科学版),2025,56(6):2180-2191.

[3]曹军超.粗铅火法处理过程铜元素回收工艺现状及发展趋势[J].绿色矿冶,2025,41(1):35-43.

[4]王振威,卢文鹏,李瑞冰.铅锌冶炼炉数值模拟研究[J].云南冶金,2022,51(2):100-105.

[5]彭泓.铅火法冶炼系统主要危险有害因素辨识与分析[J].冶金管理,2021(19):38-39.

[6]汤伟,陈亚州,崔鹏,等.国内再生铅火法冶炼工艺技术的进展[J].有色冶金节能,2021,37(4):10-15.