融合数字孪生与大模型推理的采掘设备故障预测与自愈控制论文

2025-11-25 17:02:33 来源: 作者:xuling

摘要:针对采掘设备故障响应滞后与人工诊断效率低的问题,本文提出了一种基于数字孪生与大模型协同推理的智能运维框架。通过构建设备数字孪生体并融合工业大语言模型,系统实现了设备亚健康状态的超前识别与自主修复。

摘要:针对采掘设备故障响应滞后与人工诊断效率低的问题,本文提出了一种基于数字孪生与大模型协同推理的智能运维框架。通过构建设备数字孪生体并融合工业大语言模型,系统实现了设备亚健康状态的超前识别与自主修复。工程验证表明,故障预测准确率达到了92.7%,有效减少了停机时间。

关键词:数字孪生;大模型推理;故障预测

0引言

采掘设备在煤矿生产中的作用至关重要,但在高强度工作环境下易发生故障,导致生产停滞。传统故障检测方法依赖人工诊断和阈值预警,存在响应滞后和诊断精度不足的问题。数字孪生技术与大模型推理的结合为解决这一问题提供了新的思路。数字孪生能够实时反映设备状态,大模型推理通过融合知识图谱和因果推理,能够提升故障诊断的精确度。

1系统架构设计

1.1物理—虚拟双向映射模型

物理—虚拟双向映射模型是本系统的核心基础,采用五维数字孪生结构实现设备与虚拟模型的实时耦合。该模型包括几何建模、物理仿真、数据驱动、智能服务和控制执行五个维度[1]。几何建模利用Unity3D构建设备三维模型,为虚拟交互和可视化提供基础;物理仿真通过ANSYS等平台进行力学、热学和流体行为分析,支持运行优化;数据驱动通过Kafka实现低延迟数据流处理;智能服务集成深度学习引擎进行故障预测和寿命评估;控制执行通过与PLC系统联动,确保操作一致性与反馈实时性。

1.2多模态数据融合

为提升数据处理效率与精度,系统配置了边缘智能网关对多模态传感数据进行本地预处理与融合,确保上传数据的实时性与准确性,降低传输带宽压力。

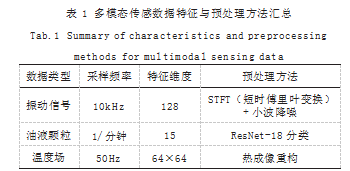

系统采集的多模态数据涵盖振动信号、油液颗粒图像与温度场分布三类典型信号,具备不同采样频率与特征维度。各类数据的预处理流程如表1所示。

边缘智能网关可在本地完成特征提取、降噪与初步分类操作,大幅降低数据上行延迟,并提高系统响应速度。处理后的数据由边缘侧同步至中央服务器,结合时序分析和大模型推理引擎,支撑设备状态评估与故障诊断等上层应用。

2核心算法实现

2.1数字孪生驱动的故障特征提取

故障特征提取是设备智能诊断的关键环节。针对多源时序数据中故障特征易被噪声淹没、特征维度冗余等问题,本文设计了一种时空卷积注意力网络(Spatio-Temporal Convolutional Attention Network,ST-CAN),结合数字孪生提供的仿真与实时数据输入,实现高精度、低延迟的特征提取[2]。

ST-CAN由时空卷积模块、注意力机制模块与特征选择模块三部分组成。

(1)时空卷积模块。

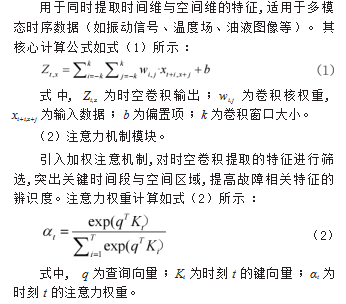

用于同时提取时间维与空间维的特征,适用于多模态时序数据(如振动信号、温度场、油液图像等)。其核心计算公式如式(1)所示:

(3)特征选择模块。

采用统计判别与正则化优化方法,对提取出的特征进行选择,剔除低相关、冗余信息,提升模型训练效率与诊断精度[3]。

故障特征提取流程如下:

(1)多模态传感器数据输入ST-CAN网络;

(2)通过时空卷积与注意力机制提取动态特征;

(3)经特征选择模块筛选关键特征,形成最终诊断输入。

2.2大模型推理引擎

为提升设备故障诊断的智能化水平,本文构建了基于LLaMA-7B的大模型推理引擎,核心机制包括领域知识注入、因果关系建模和约束式解码。

(1)注入设备维修手册知识。

通过整理设备维修手册、运行规程和报警说明书,形成约2000条“问题—答案”对,并采用指令式微调(Instruction-Tuning)对LLaMA-7B进行训练。这些“问题—答案”对覆盖了常见故障现象、操作规程及应对措施[4]。

(2)构建故障传播因果图。

构建了涵盖357个节点和1000条边的故障传播因果图,节点包括传动系统、液压系统和传感系统等关键部件的常见故障。节点权重分布确保模型在推理时能优先分析故障发生的原因。

(3)设计约束解码算法。

为避免传统大模型生成文本时的“描述失真”或“工程不符”,设计了约束式解码算法,实施三重约束:结构逻辑约束、语义知识约束和顺序因果约束。

2.3自愈控制策略

为实现智能诊断结果对设备运行状态的闭环响应,提出了面向电牵引采煤机的自愈控制策略[5]。

(1)预测式功率调整:基于ST-CAN预测负载趋势,动态调节截割功率,避免应力集中引发连锁损伤。

(2)参数冗余切换机制:发生异常时,自动切换至次级参数集(如降低牵引速度、调整液压响应曲线),确保系统可控。

(3)干预式警示广播:结合大模型推理输出,生成自然语言故障预警文本,并通过控制台及工控终端进行现场广播,提前预警。

3实验验证

3.1实验环境

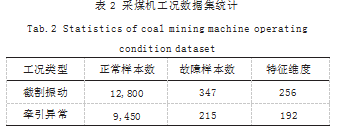

为验证所提方法的有效性,选取MG750/1910-WD型电牵引采煤机作为测试对象,部署时空卷积注意力模型(ST-CAN)和大模型推理引擎。实验中采集了128天的实际运行数据,数据统计情况如表2所示。

数据源包括截割电机、电缆卷筒、牵引机构等多个部件的多维度数据。通过数据预处理与人工校验,确保样本标注准确性与时序完整性。

3.2性能对比分析

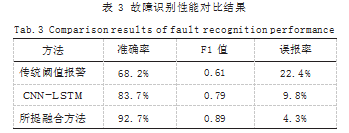

将所提方法与传统阈值策略及深度学习基线模型(CNN-LSTM)进行性能对比,评价指标包括准确率(Accuracy)、F1值与误报率(False Alarm Rate),结果如表3所示。

从结果可以看出,融合ST-CAN与知识增强大模型的智能诊断系统在准确率和F1值上显著优于对比方法,尤其在控制误报率方面表现出显著优势,验证了该方法的实际工程适应性。

3.3典型故障诊断案例

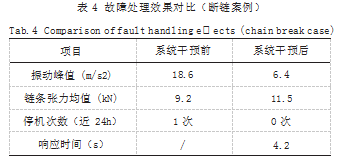

以刮板输送机断链事故的预警与干预流程为例,验证系统在实际运行场景中的故障闭环处理能力(具体结果如表4所示)。该案例发生在第89天的采掘运行过程中,系统成功自动识别并响应了这一典型的风险事件。

故障处理流程如下。

Step 1:振动频谱异常预警(t-15min)。系统检测到振动频谱中出现10~80Hz段能量突变,并触发“结构松动/传动异常”告警。

Step 2:大模型故障树生成。系统调用LLaMA-7B推理引擎,生成故障传播因果树,识别链轮错位等潜在故障原因。

Step 3:数字孪生仿真验证。系统执行虚拟加载测试,确认链轮错位为主要故障因子。

Step 4:执行自愈控制策略。系统调整张紧油缸压力,消除非均衡载荷,成功避免停机和链条断裂。

该案例表明,智能系统通过振动监测、知识图谱、大模型推理与数字孪生仿真,能够提前感知故障征兆、精准溯源并主动干预,有效提升设备运维的智能化水平与稳定性。

4工程应用

4.1系统部署方案

为实现设备全生命周期智能管控,本系统采用“边—云—端协同、虚实融合一体化”的部署架构,核心模块包括数字孪生建模平台、边缘智能终端、工业控制接口和云端推理引擎。系统集成工业相机、加速度传感器等设备,搭载Jetson Orin模块,负责信号预处理和图像识别。云端平台运行LLaMA-7B大模型引擎及因果知识图谱,支持复杂推理与策略生成。控制接口通过工业以太网连接现场PLC,执行控制策略。数字孪生平台通过Web展示设备状态和故障预测,基于Unity3D实现三维仿真。

4.2经济效益

在某矿区应用中,系统稳定运行6个月,显著提升了设备运维效率。统计数据显示,设备平均无故障运行时间(MTBF)从487小时提高至712小时,运维成本下降约37%;故障诊断时间从4.2小时缩短至0.7小时;运维人工成本从890000元降至610000元,备件库存成本从2100000元降至1300000元,停机产损从3500000元降低至2050000元。这些结果表明,智能系统有效提升了故障预测与响应能力,并大幅降低了运维成本。

5结语

该智能运维框架基于数字孪生与大模型推理,在采掘设备故障预测与自愈控制方面取得了显著进展。通过多模态数据融合和因果推理分析,成功实现了设备亚健康状态的早期识别与故障自愈控制,显著提升了故障预测精度并减少了设备停机时间。该技术在实际工程中展示了高效性和可靠性,未来有望在更加复杂的工业环境中推广应用,进一步推动智能运维技术的发展与应用。

参考文献

[1]王岩,张旭辉,曹现刚,等.掘进工作面数字孪生体构建与平行智能控制方法[J].煤炭学报,2022,47(S1):384-394.

[2]杨胜,梁立振,刘少清,等.基于数字孪生的加速器机组三维可视化与故障诊断方法[J].计算机辅助工程,2024,33(3):44-51.

[3]鲍久圣,张可琨,王茂森,等.矿山数字孪生MiDT:模型架构、关键技术及研究展望[J].绿色矿山,2023,1(1):166-177.

[4]蔡现龙,李阳,陈曦.泛化迁移深度学习下的跨模态图像行人识别算法[J].吉林大学学报(信息科学版),2024,42(1):137-142.

[5]冯佳威,王海鑫,杨子豪,等.基于数字孪生与多模型融合的多元负荷短期预测[J].太阳能学报,2024,45(10):97-106.