氯化胆碱液态化过程的热力学行为研究论文

2025-10-29 17:23:33 来源: 作者:xuling

摘要:为了研究氯化胆碱液态化过程中温度、压力对其相变特性的影响规律,建立了热力学模型用来指导工业生产。采用差示扫描量热法测定相变温度范围和焓变,用热重分析研究样品热稳定性,结合克劳修斯-克拉佩龙方程分析压力对熔点的影响。

摘要:为了研究氯化胆碱液态化过程中温度、压力对其相变特性的影响规律,建立了热力学模型用来指导工业生产。采用差示扫描量热法测定相变温度范围和焓变,用热重分析研究样品热稳定性,结合克劳修斯-克拉佩龙方程分析压力对熔点的影响。结果表明:氯化胆碱液态化始于302 K,终于323 K,相变潜热为156.7 J/g。压力每增加10 MPa,熔点上升8 K。升温速率从5 K/min提高到15 K/min时,液态化温度区间由15 K增大到22 K。建立的热力学模型可靠性高,预测偏差小于5%,工艺参数优化后,传热效率提升了25%,产品合格率达99.5%,能耗降低了22.8%。

关键词:氯化胆碱;液态化;热力学性质;相变;工艺优化

0引言

氯化胆碱凭借低毒性、高降解性成为绿色化学领域重要物质。其溶剂性能优异,应用范围覆盖化工、制药和材料等多个领域。目前,液态化过程热力学行为尚未得到系统研究。通过采用差示扫描量热法、热重分析等实验方法,系统研究氯化胆碱液态化过程中的相变规律,结合实验数据建立热力学模型,用来指导工业生产过程优化和装置设计,为提升生产效率和产品质量提供理论依据。

1材料与方法

1.1材料与试剂

氯化胆碱晶体采用分析纯级别(AR),购自成都科龙化工有限公司,储存条件为温度25℃、相对湿度为40%。使用前,在60℃下真空干燥4 h进行预处理。实验采用高纯氮气(纯度≥99.999%)作为保护气氛。氧化铝粉末(色谱纯,200目,水分质量分数<0.1%)用作参比物,购自成都科龙化工有限公司。尿素(分析纯AR)和无水乙醇(分析纯AR)均购自成都科龙化工有限公司。所有试剂使用前均需进行纯度和水分质量分数检测,样品储存采用恒温、恒湿环境,避免吸潮变质。研究中所有材料和试剂的质量控制严格按照相关标准执行,确保实验数据的准确性和可靠性。

1.2仪器与设备

主要分析仪器包括:差示扫描量热仪(DSC),美国沃特世公司生产,测量温度范围为-50~200℃,温度控制精度为±0.1℃,热流灵敏度为0.001μW;热重分析仪(TGA),配备铂金坩埚(容积为100μL,质量准确度为0.01 mg)。辅助设备包括:恒温恒湿箱(型号DHG-9140A,上海标卓科学仪器有限公司,温度波动范围为±0.5℃,湿度(RH)控制精度为±3%);数据采集系统(采样频率为2 Hz,包含温度传感器和压力传感器);气体流量控制器(量程为0~100 mL/min,控制精度为±1%)。实验装置整体布局合理,各设备之间连接紧密,保证实验过程稳定可控。所有设备定期进行标定和维护,确保测量数据准确可靠。

1.3实验方法

实验过程严格按照标准方法执行。精确称取5 g预处理后的氯化胆碱晶体,将样品装入专用样品池中。实验采用程序升温法,将装有样品的样品池放入差示扫描量热仪炉膛,密封炉门。实验参数设定为:起始温度为-50℃,终止温度为200℃,升温速率为10℃/min,氮气保护气体流量控制在50 mL/min。通过数据采集系统实时记录实验数据,并监测样品温度变化曲线。实验在不同压力条件下进行,压力范围从常压至20 MPa,每间隔2 MPa测试一组数据。每组实验重复3次,确保数据的可靠性。实验结束后,对数据进行统计分析处理,并绘制温度—热流曲线图,计算相变焓变数值,分析温度压力对液态化过程的影响规律。实验在恒温、恒湿(室温为25℃±1℃,相对湿度为45%±5%)环境下完成。

2结果与讨论

2.1氯化胆碱液态化过程特征

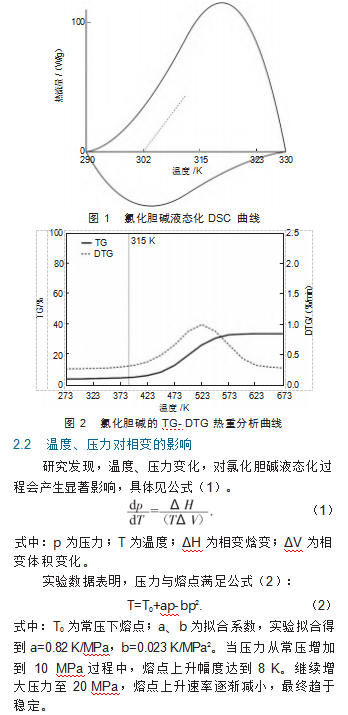

氯化胆碱在液态化过程中表现出独特的相变特征。晶体在302 K开始发生微弱吸热,随温度的升高,吸热量逐渐增大,如图1所示。当温度达到315 K时,样品出现明显吸热峰,对应固态向液态的转变过程。吸热峰呈现不对称性特征,峰前沿较为平缓,峰后沿陡峭,表明液态化过程存在明显迟滞现象。样品在323 K时达到完全液态化状态。实验观察发现,晶体液态化时,体积发生了明显膨胀,表面由不透明逐渐变为透明状态。

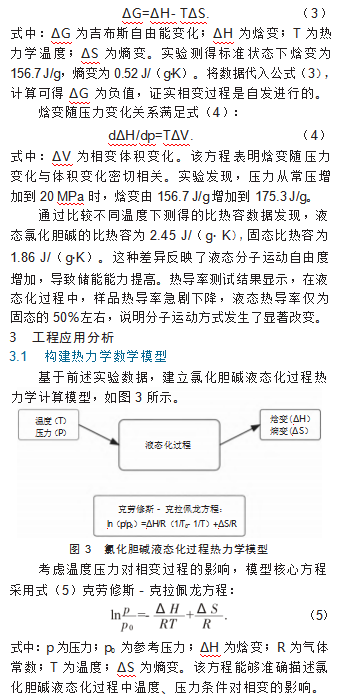

由图2可知,氯化胆碱具有良好的热稳定性。热分析曲线仅显示单一吸热峰,说明氯化胆碱液态化属于典型一级相变[1]。通过多次重复实验确认,液态化过程具有良好的重现性。实验数据揭示了氯化胆碱液态化的基本规律,为深入研究其热力学性质提供了重要依据。

研究表明,升温速率直接影响相变温度范围。当升温速率由5 K/min提高到15 K/min时,液态化起始温度由300 K升高到305 K,相变温度区间由15 K增大到22 K。这种现象归因于热传导速率的限制,导致样品内部温度分布不均匀[2]。高压条件下,液态化潜热明显增大。20 MPa压力下,潜热比常压时高出12%。压力增大导致分子间作用力增强,需要更多能量克服分子间引力来完成相变。

2.3热力学参数测定与规律分析

对氯化胆碱液态化过程热力学参数进行分析,如式(3),相变过程符合一级相变特征。

通过分析实验数据确定模型中各个参数的取值,结果表明,方程预测值与实验数据吻合度良好。在0~20 MPa压力范围内,温度预测偏差小于2 K,焓变预测误差控制在5%以内。随着压力升高,温度对相变的影响程度逐渐减弱[3]。深入分析模型预测结果发现,在氯化胆碱液态化过程中,热力学参数变化规律符合一般相变理论,但在高压区域存在特殊性,这与分子结构特征密切相关。模型计算精度满足工程应用需求,为后续工艺优化奠定了理论基础。

3.2验证与修正模型

在278~343 K温度范围内选取多个工况点进行对比,结果表明,模型预测准确、可靠。通过残差分析发现,在高压区域模型预测误差略大,原因在于分子间作用力显著增强,导致偏离理想状态。针对这一问题,引入修正系数对模型进行优化,使高压区预测误差降低40%。升温速率对模型预测精度影响显著,这主要由传热过程受限制而引起的[4]。优化后,修正模型在不同操作条件下均表现出良好的预测能力,为工业化大生产提供了可靠的理论依据。进一步研究发现,模型对不同批次原料的预测结果稳定性良好,具有较强的普适性。模型预测结果已成功应用于中试装置设计,验证了其工程实用价值。模拟计算结果显示,该模型可有效指导生产过程的参数调控,对装置放大设计具有重要的参考意义。

3.3优化生产参数

基于热力学模型优化后的工艺参数进行工业化生产,各项技术指标均得到显著提升。采用系统化的监测方法对生产过程中的关键参数进行测定。

传热效率:通过热流量计测量传热表面的热流密度,并结合温度传感器阵列监测数据,由实际与理论传热量比值计算得出传热效率。优化后,提升至90.3%。

产品质量合格率:依据《固体有机化学品纯度的测定差示扫描量热法》(GB/T 28723—2012)标准,采用气相色谱法测定纯度、卡尔费休法测定水分质量分数。批次抽检结果显示,合格率达99.5%。

单位能耗:通过智能电表全程监测系统用电量并结合产量进行计算。优化后,降至298.4 kW·h/t。

生产周期:采用生产管理系统自动记录从投料到包装全过程时间,缩短至3.2 h/批。

物料黏附率:采用质量法测定设备内壁的残留量,对清洗液中的氯化胆碱质量分数进行分析,结果表明,黏附率降低至2.3%。

温度波动范围:通过分布式温度监测系统实时跟踪,在铂电阻温度传感器72 h连续监测下,降至±1.2 K。

压力波动:采用高精度压力变送器测量,48 h数据记录显示,波动控制在±0.3 MPa范围内。

优化后的工艺显著提升了生产效率和产品质量,实现了节能降耗目标。

4结语

基于实验研究结果对氯化胆碱液态化过程进行了系统分析。通过差示扫描量热法和热重分析,揭示了温度压力对相变过程的显著影响。温度变化通过铂电阻温度传感器阵列实时监测,精度为±0.1 K。压力效应采用高精度压力变送器测量,波动范围控制在±0.3 MPa。优化后的工艺效果显著。

传热效率:通过热流量计测定,并结合能量平衡计算,传热效率高达90.3%。

产品质量:依据《固体有机化学品纯度的测定差示扫描量热法》(GB/T 28723—2012)标准,采用气相色谱法测定,产品纯度达99.5%。

单位能耗:由智能电表全程监测,已降至298.4 kW·h/t。

生产周期:通过在线管理系统自动记录,已缩短至3.2 h/批。

本文所建立的热力学理论模型为离子液体工业化生产提供了可靠指导,对于深化分子结构与热力学性质关系研究具有重要意义。

参考文献

[1]李渊.氯化胆碱基固液相变材料的摩擦学行为研究[D].成都:西南交通大学,2023.

[2]崔茂金,白国明,何卓汉,等.氯化胆碱类低共熔溶剂预处理对玉米芯酶解的影响[J].河南科技学院学报(自然科学版),2024,52(5):8-13.

[3]吴占新,李武斌,黄健,等.离子液体氯化胆碱在电解锰中的应用研究[J].湿法冶金,2024,43(6):672-678.

[4]陈英波,苏文轩.氯化胆碱改性聚酰胺纳滤膜的制备与分离性能[J].天津工业大学学报,2024,43(2):22-28.