甲醇气相胺化制备甲胺Aspen 流程设计及能量集成方案论文

2025-10-22 17:30:37 来源: 作者:xuling

摘要:甲胺作为一种关键的有机化工原料,在农药、医药、橡胶和染料等诸多领域得到广泛应用。现阶段,工业领域主要运用甲醇气相胺化法来生产甲胺,具有原料获取便捷、反应条件温和以及产品纯度高等优势。

摘要:甲胺作为一种关键的有机化工原料,在农药、医药、橡胶和染料等诸多领域得到广泛应用。现阶段,工业领域主要运用甲醇气相胺化法来生产甲胺,具有原料获取便捷、反应条件温和以及产品纯度高等优势。但传统的甲醇气相胺化工艺能耗较高、设备投资较大。因此,采用Aspen Plus软件设计甲醇气相胺化制备甲胺的工艺流程,并对流程进行模拟与优化。同时,展开能量集成方案设计,旨在降低能耗,提升能源利用效率和经济效益。

关键词:甲醇气相胺化;甲胺;Aspen流程设计;能量集成

1甲醇气相胺化法制甲胺

1.1技术特点

甲醇气相胺化制备甲胺技术,具有如下特点:

1)生产效率显著提升。凭借先进的催化剂与反应条件,可在较短时间内达成高转化率与高选择性,进而显著提升生产效率。

2)环保优势突出。采用气相反应,规避了传统液相反应所产生的大量废水与废渣,减少了对环境的污染。

3)经济性良好。以价格相对较低的甲醇为原料,且反应进程无需运用昂贵的溶剂与助剂,生产成本得以降低。

4)灵活性颇佳。能够依据市场需求灵活调整产品结构,制造出不同比例的甲胺产品,以满足不同客户的需要。

5)安全性有保障。借助先进的控制系统与安全措施,可确保反应过程安全、可靠。

6)具有可持续性。所使用的催化剂能够重复利用,既降低了催化剂的消耗,又减少了废弃物的产生,与可持续发展的要求相符。

7)适应性较强。可适应从小型实验室规模至大型工业化生产等不同规模的生产需求。

8)产品质量上乘。通过该技术所制备的甲胺产品纯度高、杂质含量低,能够满足高端市场的需求[1]。

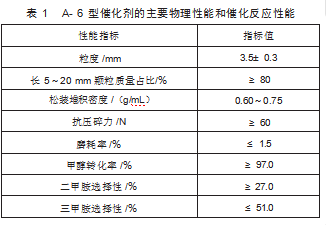

1.2催化剂性能

采用以氧化铝和丝光沸石为主体的A-6型催化剂,经过改性后,呈现出活性高、二甲胺产量高以及副反应少等特性。工业应用表明,甲胺产品比例易于调节,既适用于一、三甲胺返料少的情形,又适用于大比例返料的状况,并且催化剂用量较少,使用寿命较长。A-6型催化剂的主要物理性能与催化反应性能如表1所示。

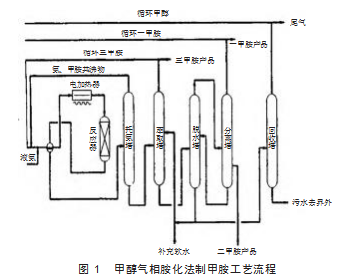

1.3工艺流程

甲醇与氨气在催化剂作用下发生气相反应,进而生成甲胺与水。反应产物历经冷却与分离操作,可获得甲胺和水的混合物。该混合物通过精馏,能够得到高纯度的甲胺产品,如图1所示。在此工艺流程中,催化剂的选取以及反应条件的把控极为关键。目前,常用的催化剂包括氧化铜、氧化锌和氧化铝等。反应条件通常温度在200~400℃之间,压力在0.5~2.0 MPa范围内,氨气与甲醇的物质的量比为1∶3。另外,为提升甲胺的产率与纯度,还需对反应产物进一步处理与分离。例如,可运用吸附、萃取和结晶等手段分离甲胺和水,或者采用膜分离技术提高甲胺的纯度。据相关统计,目前,全球甲胺的年需求量约1 000 000 t,其中,中国的需求量约为300 000 t[2]。伴随着我国经济的迅猛发展,对甲胺的需求量势必会持续上扬。因此,甲醇气相胺化用以制备甲胺具有极为广阔的市场前景与应用价值。

1.4主要设备

甲醇气相胺化用以制备甲胺所涉及的设备主要有:固定床反应器、换热器、冷凝器和分离器等。其中,固定床反应器是核心设备,用于甲醇气相胺化反应。换热器的作用在于把控反应温度。冷凝器可将反应产物冷却,并使之液化。分离器则用于分离反应产物里的甲胺及其他杂质。此外,还需要泵、压缩机和储罐之类的一些辅助设备。泵用来输送原料与产物,压缩机为反应提供所需压力,储罐则用来储存原料与产物。这些设备的性能与可靠性同样会对整个生产过程的稳定性与安全性产生影响。

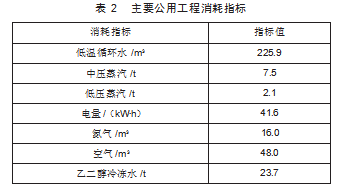

1.5主要经济技术指标

就年产量为30 000 t的甲胺装置而言,按产品比例为1:8:1(甲胺生产过程中生成的三种主要组分一甲胺、二甲胺和三甲胺的产量比例,为摩尔比)进行计算,每生产1 t无水甲胺产品需消耗1.45 t甲醇、0.40 t液氨和0.117 kgA6型催化剂。公用工程消耗指标如表2所示。

2甲醇气相胺化制备甲胺Aspen流程设计

2.1反应体系的确定与组分输入

2.1.1确定反应方程式

甲醇与氨发生反应,主要反应为:

CH3OH+NH3 CH3NH2+H2O.

同时,还存在副反应:

2CH3OH+NH3(CH3)2NH+2H2O,3CH3OH+NH3=(CH3)3N+3H2O.

2.1.2在Aspen中输入组分

打开Aspen Plus软件,进入Components Specifi-cation(组分规定)界面,输入甲醇(CH3OH)、氨(NH3)、一甲胺(CH3NH2)、二甲胺[(CH3)2NH]、三甲胺[(CH3)3N]和水(H2O)等组分。可以选择合适的物性方法,如NRTL等,以准确描述体系的热力学性质。

2.2流程构建

2.2.1进料模块

使用Stream(物流)模块设置甲醇和氨的进料流。指定进料的流量、温度和压力等参数。氨的进料流量根据反应化学计量比确定,温度和压力应与操作条件相匹配。

2.2.2反应器模块

选择合适的反应器模型,如RStoic(化学计量反应器)或RYield(收率反应器)。将甲醇和氨的进料物流连接到反应器。在反应器中设置反应的转化率或选择性等参数。对于化学计量反应器,根据反应方程式和期望的反应程度输入相应的反应进度变量。

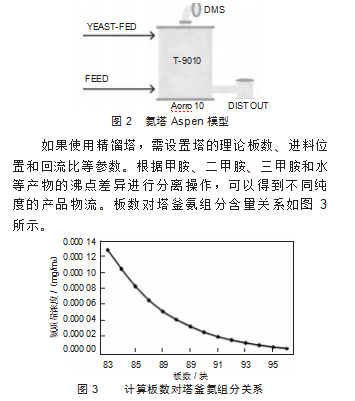

2.2.3分离模块

对反应产物的混合物进行分离,可以使用Sep(分离器)或Distillation(精馏塔)模块。氨塔Aspen模型如图2所示。

2.3流程模拟与优化

2.3.1运行模拟

完成流程构建后,点击Run(运行)按钮进行模拟计算。Aspen Plus将根据输入的组分性质、流程结构和操作参数计算各物流的组成、流量、温度和压力等信息。

2.3.2结果分析与优化

查看模拟结果,分析产品的纯度、收率等指标是否满足要求。如果不满足,可以调整操作参数,如反应温度、压力和进料比。或者调整分离设备的参数,如精馏塔的理论板数和回流比等。通过多次模拟优化,得到最佳甲醇气相胺化制备甲胺工艺流程。

3能量集成方案

3.1设计热交换网络

针对甲醇气相胺化制备甲胺的工艺流程,运用夹点技术进行能量集成方案设计,旨在实现公用工程消耗最小化。其具体步骤为:

1)明确夹点温度:即依据工艺流程中的物流数据,计算热物流与冷物流的焓值,并绘制出热焓图。由此,可以确定热物流和冷物流间的最小温差,即夹点温度。

2)设计热交换网络:该设计需基于夹点温度与物流数据,并尽可能利用热物流的热量来加热冷物流,从而降低公用工程的消耗[3]。

3)优化热交换网络:通过此操作,可以进一步降低公用工程的消耗。优化方法包括调整换热器面积、变更物流流向等。

4)对设计完成的能量集成方案进行评估:包含计算公用工程的消耗、对比不同方案的优劣等。

经由上述步骤,能够设计出一个合理的能量集成方案,达成最小化公用工程消耗的目标。

3.2优化蒸汽系统

在甲醇气相胺化以制备甲胺的过程中,优化蒸汽系统是能量集成方案中至关重要的组成部分。通对优化蒸汽系统,可以增进能源利用效率,降低生产成本。在优化蒸汽系统的过程中,采取了如下措施:

1)梯级利用蒸汽:依据不同设备对蒸汽压力与温度的要求,对蒸汽实施梯级利用,由此规避了能量的浪费。

2)回收冷凝水:将蒸汽冷凝水予以回收,既减少了新鲜水的使用量,又降低了废水处理的成本。

3)优化蒸汽管网:对蒸汽管网进行优化设计,可以降低蒸汽输送过程中的压力损失,提升蒸汽的利用效率。

通过实施上述措施,可以达到如下效果:

1)能源利用效率提升10%以上。

2)生产成本降低5%以上。

3)废水排放量减少10%以上。

相较于其他替代方案,蒸汽系统优化方案具如下优点:

1)投资成本较低。该方案主要通过对现有设备和管网进行优化,无需大规模的投资[4]。

2)效果显著。通过梯级利用蒸汽、回收冷凝水以及优化蒸汽管网,能够显著提升能源利用效率,降低生产成本。

3)易于实施。该方案无需对现有工艺进行大规模的改造,具有良好的可实施性与可推广性。

该方案存在一定的局限性,一是对蒸汽品质的要求颇高,若蒸汽品质欠佳,会影响蒸汽梯级利用以及冷凝水回收的效果。二是对设备和管网的要求较高,必须定期维护与保养设备和管网,确保其正常运行。

4结语

本文对甲醇气相胺化制备甲胺进行Aspen流程设计和模拟优化,并对能量集成方案进行研究,通过优化蒸汽系统,不仅可以提高生产效率,而且可以降低能耗,体现了绿色化工的实践价值。

参考文献

[1]李钰.7 000 t/a N-甲基吡咯烷酮主要生产工艺过程的优化与设计[D].合肥:合肥工业大学,2012.

[2]柳宁.甲胺生产装置技术改造研究[D].北京:北京化工大学,2017.

[3]许桂忠.合成甲醇精制过程的优化[D].杭州:浙江大学,2005.

[4]伊晓妍.低转变温度混合物萃取分离正己烷-1,2-二氯乙烷的研究[D].青岛:中国石油大学(华东),2022.