回转窑焚烧工艺处置危险废物优化及影响因素分析论文

2025-10-22 16:09:41 来源: 作者:xuling

摘要:为解决危险废物无害化处置问题,以回转窑焚烧处置危险废物工艺为基础展开实验,通过对焚烧工艺不同温度、转速等影响因素的分析,确定焚烧工艺的最佳条件参数。

摘要:为解决危险废物无害化处置问题,以回转窑焚烧处置危险废物工艺为基础展开实验,通过对焚烧工艺不同温度、转速等影响因素的分析,确定焚烧工艺的最佳条件参数。结果分析中,以重金属污泥为研究对象,样品中Zn质量分数最高,达56.28 mg/kg,Mn、Cr与Ni次之。比较不同温度下的焚烧效果,样品温度达700℃以上时,样品焚毁率、减重率最高。同时,转速为2.0 r/min样品焚烧减重率最好。由此可见,在危险废物处理中,温度、转速以及时间控制是焚烧工艺关键参数,需要控制最佳参数以提高工艺效果。研究内容为危险废物的处置提供技术支持。

关键词:焚烧工艺;影响因素;温度;优化;危险废物

0引言

随着工业化进程的加速,危险废物的产量不断增加,其对环境和人类健康所构成的威胁日益凸显[1]。危险废物由于其潜在的毒性、爆炸性和腐蚀性等危害,对环境和人体健康构成了严重威胁,因此,妥善处理这些废弃物已成为公众关注的热点问题[2]。目前,国内外危险废物处置技术已相对成熟,如固化/稳定化处理、安全填埋、焚烧处理和水泥窑协同处置等[3]。在众多处理方法中,焚烧因其彻底的销毁效果、广泛的适用性和能量回收等优势,被广泛采用于危险废物的处理过程。该技术要依托于焚烧炉,利用高温分解来实现废弃物无害化的处理。目前,行业中回转窑焚烧在处置危险废物时具有优异的效果,其稳定性、操作性以及适应性均较强。因此,为了解决危险废物处理问题,研究以回转窑焚烧处置危废工艺为基础,分析不同参数下对危险废物的焚烧处理效果。研究的创新点在于对焚烧工艺多种影响因素展开研究,不断优化工艺性能,提高焚烧处理技术的处理效果。研究内容将为回转窑危废处置焚烧工艺优化提供技术参考。

1实验材料与方法

1.1实验设备

电子分析天平,FA2104B,上海平轩科学仪器有限公司;红外分光测油仪,OIL460,华夏科创;等离子体质谱仪,7900 ICP-MS,安捷伦;玻璃柱,多种规格,自制;脱脂棉,比克曼生物;溶解氧瓶,250 mL,HKNA;移液管,多种规格,巴罗克;气相色谱-质谱联用仪,Agilent 5977CGC/MSD,安捷伦科技(中国)有限公司。

1.2实验药品

氢氧化钠(NaOH),分析纯,国药集团化学试剂有限公司;丙酮(CH3COCH3),分析纯,西陇科学股份有限公司;氯化钠(NaCl),分析纯,国药集团化学试剂有限公司;浓硝酸(HNO3),分析纯,美国ACS恩科化学公司。

1.3实验方法

1.3.1实验样品的收集

研究以北方某危险品回收处理公司收集的典型危险品为实验样品,该类样品包括了工业排出的重金属污泥。为了保障焚烧过程的安全,研究收集当地企业排污废水形成污泥(满足电镀污泥HW21标准),并通过国家(HJT 298—2019)检验标准。

1.3.2金属物质检测

研究使用安捷伦7900 ICP-MS等离子体质谱仪,设置功率为1 540 W的等离子体。此外,设置冷却气体流量为14.0 L/min,而辅助气体流量则设置为0.80 L/min。整个数据收集过程均选择离子监测模式,进行至少3次跳峰采集。此外,在分析时加入内标,通过ICP-MS的内标校正法进行定量测定。

1.3.3燃烧气体有机成分检测

研究采用安捷伦气相色谱-质谱联用仪(Agilent 5977CGC/MSD)结合热脱附技术测定焚烧后烟气中的有机成分。其中,检测过程设置:能量70 eV,电子电离源(EI),电离室温度200℃,接口温度220℃。仪器运行全扫描模式,扫描速度设置为5 000 amu/s。

样品处理流程:首先,利用热脱附系统对烟气进行预处理,该系统配备5 L容量的砂芯不锈钢吹扫管。接着,通过大气采样器将烟气中的有机物富集到吸附管中。然后,使用高纯氮气以50 mL/min的流速对吸附管进行120 s的热脱附,以释放并分析样品中的成分。

1.4焚烧工艺优化

研究焚烧工艺主要采用逆流式回转窑危险废物焚烧处置工艺,采用的系统为逆流式回转窑系统(15 t/d)。在该工艺系统中包含干燥、高温焚烧以及排渣3个系统部分。工艺流程:物料首先进入干燥系统后被脱水处理。接着进入高温焚烧系统进行热分解,残渣则流入排渣系统排出。考虑整个焚烧工艺过程产生大量有毒气体,则利用系统回转窑通过脱酸、吸附、除湿等方法处理尾气。而烟气则由系统额外增加二燃烧室系统解决,其主要根据系统温度传感器判断烟气温度,小于1 100℃时系统通过数控设备额外增加燃油、助燃剂提高烟气燃烧效率。另外,工艺中增加风冷系统,当燃烧温度在500℃范围,为了避免二噁英产生研究增加空冷装置进行迅速降温,当处于200℃以下时将烟气排入袋式除尘器,通过分类处理污染物。

焚烧参数依据:减重率(PR)是指物体在焚烧过程前后质量减少的比例,计算如式(1)所示:

2结果分析

2.1样品金属含量检测

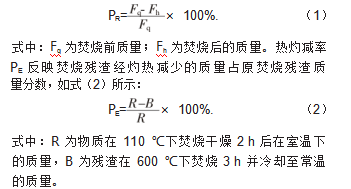

图1为金属污泥样品中重金属含量检测结果。根据结果来看,样品中Zn质量分数最高,达到了56.28 mg/kg,其次是Mn,其质量分数为46.89 mg/kg。此外,样品中Cr与Ni质量分数也较高,分别为21.25 mg/kg与16.05 mg/kg。

2.2不同焚烧温度对工艺性能的影响

研究采用不同的温度条件对样品进行焚烧,结果如图2所示。其中,样品质量为1 000 kg,有机质质量为690 kg,转速设置为2.0 r/min,焚烧时间设置为35 min(充分焚烧最大时间)。图2-1为不同温度下样品焚烧后的质量,其中,温度在500、600℃时样品仍旧保留较大的质量,分别为714 kg与674 kg。而温度达到700℃剩余样品质量为133 kg。而当温度在800℃及以上后,焚烧后样本质量仅在10 kg左右。继续分析样品焚烧后的去除效率,如图2-2所示。温度越高,样品的焚毁率越高,温度达到700℃以上,焚毁率基本到99.8%以上,减重率在99.1%以上。而温度在700℃热灼减率最大,为2.8%。

2.3不同焚烧转速对样品焚烧性能的影响

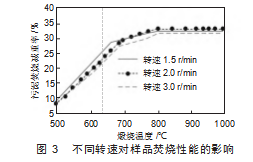

根据图3转速对样品焚烧性能的影响来看,焚烧时间设置为15 min。不同温度时段污泥减重有所区别,如温度在700℃以内时,转速为1.5 r/min,样品减重率最好,而当温度超过700℃后,转速为2.0 r/min时样品减重率最好,最高为30.25%。

2.4不同焚烧温度对重金属浓度的影响

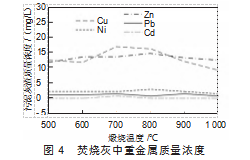

分析不同温度对样品灰中重金属浓度的影响。其中转速为2.0 r/min,焚烧时间为35 min,具体如图4所示。温度在700~800℃时Cu、Zn质量浓度最大。这主要原因为温度升高使得重金属出现了富集效应。而

温度继续升高后,重金属形态逐步稳定,如除Cu以外重金属基本保持稳定浓度,而Cu在高温反应下可能发生了迁移转化以及气态释放,使得质量浓度逐步下降。

3结语

随着工业化的飞速发展,危险废物的产生量与日俱增,其具有高毒性、易爆性和腐蚀性等特点。为了有效处理危险废物,研究以回转窑焚烧技术为基础,分析了不同温度条件以及焚烧转速对样品焚烧的影响,从而优化回转窑焚烧工艺。由实验结果显示,焚烧温度对重金属迁移转化有显著影响,温度越高焚烧越彻底。但为了节约能源,焚烧温度保持在700℃以上,焚毁率便超过99.8%,减重率超99.1%。此外,不同焚烧转速在不同温度区间对样品减重率的影响也各有特点,其中转速为2.0 r/min时样品焚烧减重率最好。此外,进一步分析发现,焚烧温度对样品灰重金属浓度也有影响,温度超过800℃,焚烧时间为35 mins时对重金属去除更好。可见,在焚烧工艺过程中,需要控制好温度以及转速,同时把控焚烧时间。不过研究并未进一步分析旋转角以及其他危害废物,未来需要进一步研究以提高工艺效果。

参考文献

[1]刘文荟,邓丹丹,张蕊,等.回转窑进风方式对危险废物燃烧场的影响研究[J].动力工程学报,2023,43(8):1047-1053.

[2]尹俊权,吴寅凯,李卫华,等.垃圾焚烧典型工段灰/渣理化特性及环境风险性[J].化工进展,2024,43(8):4714-4725.

[3]郑翼莹,刘妍,闫少冲,等.铁碳微电解材料处理含酚废水的研究[J].水处理技术,2023,49(10):70-74.