钒电池储能产业发展现状分析论文

2023-05-05 09:11:32 来源: 作者:xiaodi

摘要:摘要:以钒电池储能为代表的中长时储能技术是支撑新能源稳定可靠应用的重要基础。本文对国内外钒电池产业相关支政策进行汇总,梳理钒电池产业链主要环节发展情况以及下游应用市场需求规模,分析提炼现阶段钒电池储能面临的主要技术问题,并对钒电池产业发展趋势进行了展望。

摘要:以钒电池储能为代表的中长时储能技术是支撑新能源稳定可靠应用的重要基础。本文对国内外钒电池产业相关支政策进行汇总,梳理钒电池产业链主要环节发展情况以及下游应用市场需求规模,分析提炼现阶段钒电池储能面临的主要技术问题,并对钒电池产业发展趋势进行了展望。

关键词:钒电池;长时储能;产业;发展趋势

1引言

储能是新能源为主体的新型能源体系的关键环节。新型储能技术是新型电力系统不可或缺的组成部分和基础装备,实现碳达峰碳中和目标的重要技术支撑,也是催生国内能源新业态、抢占国际战略新高地的重要领域。

全钒液流电池(钒电池)是一种利用正负极电解液中不同价态钒金属元素电化学反应实现电能和化学能互相转化的装置。钒电池系统由功率单元(电堆),能量单元(电解液和电解液储罐),电解液输送单元(管路、阀、泵、传感器等辅助部件)以及电池管理系统等组成。目前,钒电池技术以其突出的安全性能和可靠性等优势,成为主流液流电池技术,适用于对体积、重量要求不高的大规模、大容量、长时储能,可用于调幅调频、可再生能源并网、辅助服务、电网调峰及紧急备用储能电站。

2国内外相关支持政策

2.1国内相关产业政策

《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》中更是在储能产业、储能能力、储能项目方面做了要求,加速孵化储能产业;加快新型储能技术规模化应用;实施电化学储能示范项目。

2021年7月国家发改委、国家能源局正式发布《关于加快推动新型储能发展的指导意见》,提出到2025年,实现新型储能从商业化初期向规模化发展转变。新型储能技术创新能力显著提高,核心技术装备水平大幅提升,在高安全、低成本、高可靠、长寿命等方面取得长足进步。《十四五”可再生能源发展规划》明确新型储能独立市场主体地位,提出创新储能发展商业模式,明确储能价格形成机制。

《十四五”可再生能源发展规划》明确新型储能独立市场主体地位,完善储能参与各类电力市场的交易机制和技术标准,发挥储能调峰调频、应急备用、容量支撑等多元功能,促进储能在电源侧、电网侧和用户侧多场景应用。创新储能发展商业模式,明确储能价格形成机制,鼓励储能为可再生能源发电和电力用户提供各类调节服务。创新协同运行模式,有序推动储能与可再生能源协同发展。

2023年1月工信部《关于推动能源电子产业发展的指导意见》中提出,加强新型储能电池产业化技术攻关,推进先进储能技术及产品规模化应用。发展低成本、高能量度的全钒液流电池。

2.2国际相关产业政策

美国重视发展液流电池技术。美国能源部(DOE)发起在《地球能源攻关计划》框架下的《长时储能攻关》计划(Long Duration Storage Shot),主要目标是:在未来十年内,将数百吉瓦的清洁能源引入电网,将储能时间超过10小时的系统成本降低90%。《长时储能攻关》将考虑所有类型的储能技术,包括电化学储能、机械储能、储热、化学储能,以及可满足电网灵活性所需的持续时间和成本目标的任何储能技术组合。当前,抽水蓄能是电网系统中最大规模的长时储能技术,而锂离子电池是美国电网部署的新型储能技术中短时储能的主要技术,液流电池技术是具有发展潜力的中长时电化学储能技术。

2021年9月23日,美国能源部宣布拨款1790万美元资助四家美国公司进行长时储能液流电池生产技术的开发,这个项目是为了扩大美国电网对于清洁能源的消纳能力,同时也能为偏远欠发达地区提供更稳定的供电服务,其总目标也是为了实现美国2050年碳中和。2022年2月,美国国防部和能源部分别发布了作为供应链百日审查工作落地实施方案的《保障国防关键供应链》报告和《电力储能供应链深度评估》报告,美国能源部将储能技术按照应用时长(是否长于10小时)分为长时储能技术和短时储能技术。液流电池尽管处于商业化初期,但其具备潜在的长时储能应用潜力,美国液流电池供应链在全球具备优势,核心关键部件技术优势明显,且技术开发商和产品供应商数量众多。

3市场需求及产业链分析

3.1市场空间

钒电池储能的安全特性和全生命周期度电成本具备优势,使其更适合在中大型的长时储能电站应用。未来一段时期,随着支持力度不断加大和产业链成熟化发展,以及伴随规模效应降本等多种因素影响下,钒电池储能有望由政策导向向市场化规模化发展,其渗透率将逐步提升。EVTank预计2025年钒电池储能新增规模将达到2.3GW;2030年新增量将有望达到4.5GW,届时钒电池储能项目累计装机量将达到24GW。

3.2钒电池优势

钒液流电池商业验证最充分,已经部分商业化,占据了液流电池市场的大部分份额。如2012年12月在辽宁省法库国电龙源卧牛石50MW风电场建设的5MW/10MWh电站已运行了9年多,仍正常稳定运行,是至今全球运行时间最长的兆瓦级以上级钒电池系统,充分验证钒电池的安全性、长寿命、可靠性和稳定性。

对比锌溴液流电池,钒液流电池具有储能规模更大,循环寿命更高、安全性能更高、电解液不同离子交叉影响低、产业更为成熟等突出优势。锌溴液流电池面临诸多问题:一是充放电过程中的均匀问题,这可能导致能量效率降低和循环稳定性下降等(循环寿命6000次以上),致使无法满足大规模储能用电的要求。二是存在能量效率不高,循环充放电次数有限,且不能够更大限度地扩大电化学反应面积等问题需要解决。锌溴液流电池为沉积型液流电池,其容量同功率不能完全解耦,因此还存在容量受到锌电极的限制问题。三是锌电池广泛存在的锌枝晶问题,导致短路,影响本征安全性;以及溴本身的腐蚀性、化学氧化性、很高的挥发性及穿透性带来的防腐与防污染问题。四是中国锌溴液流电池起步较晚,目前国内只有少数企业从事锌溴液流电池研发,产业链建设处于起步阶段。

对比铁铬液流电池,钒液流电池具有循环寿命更高、工作温域更相宜、氧化还原动力学更优、副反应更少、电解液不同离子交叉影响低、产业更为成熟等突出优势。铁铬液流电池面临诸多问题:一是与锂离子电池和钒电池成熟的产业链相比,铁铬液流电池的最大难题是从材料到部件到设备等环节的全产业链条需要从头开始搭建,规模化不足制约了其成本降低幅度。二是能量密度和系统效率也是液流电池目前最大的短板之一,目前的铁-铬液流电池电流密度较低,系统输出效率大约为70%-75%。三是最佳工作温度较高,为40℃-60℃,这对整个铁铬液流电池系统的保温技术要求较高。四是铁铬液流电池的Cr3+/Cr2+氧化还原动力学缓慢;循环过程中高渗透率和存在副反应,循环寿命10000次以上;负极的析氢问题,降低了电池的能量效率;正负极电解液的互串交叉污染,会降低电池容量和效率,导致所用离子传导膜需要高选择性。

3.3产业链构成

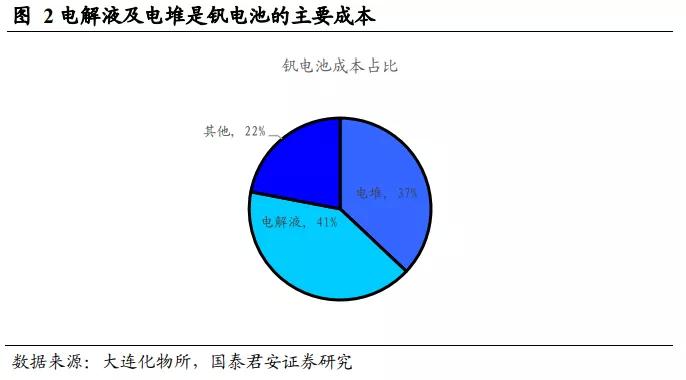

液流电池产业链包括上游材料、电池制造、模块设计和系统集成等环节。目前研究主流的液流电池为钒电池,其上游原料主要包括五氧化二钒和全氟磺酸膜等;中游是钒电池储能系统的设计与制造,由逆变器、智能控制器、电堆、隔膜、电解液、储罐等部分构成,其中最核心部件是电堆和电解液;下游主要是钒电池的应用,包括风力发电、光伏发电、电网调峰等。

3.3.1钒矿及钒加工

钒是一种亲石元素,一般以分散状态存在于矿石中,其自然分布特点是:储量大,分布广,含量低。钒钛磁铁矿是最常见的含钒铁矿石,这种矿物遍布全球,是目前最主要的产钒来源,约占全球钒年产量的85%以上,占我国钒年产量的80%以上。在上游矿产资源方面,全球超过70%以上的钒来自副产炼钢的钒渣。产能规模较大(1万吨/年以上)的钒生产企业主要有俄罗斯的Evraz、南非Bushveld Vametco、奥地利Trebacher Industrie AG(加工型企业)、嘉能可Glencore、巴西Maracas Menchen Mine等,俄罗斯Evraz产能35000吨/年,为海外最大钒生产企业。

3.3.2电堆材料制造

钒电池的电堆材料包括:电极、双极板、隔膜、密封件等几种关键材料,其原料多为碳材料以及高分子聚合物材料等,与有机化工产业密切相关。由于各个厂家的选材和工艺不尽相同,电堆材料的成本及性能也存在差异性。此外,现有电堆材料的技术和工艺尚有较大的改进空间,相关研发工作仍在不断进行中。

电极材料的核心用料是碳毡、石墨毡或碳纸。碳毡和石墨毡的制造工艺较成熟,以高分子纤维织物为原料,经过高温碳化处理所得,成本较为低廉。国内主要的石墨毡企业是江油润生石墨毡有限公司、嘉兴纳科新材料有限公司。相比之下,碳纸的厚度比碳毡更薄,具有更低的电阻率,但生产工艺较为复杂。目前,高质量碳纸以进口为主,国际上主要的碳纸厂商有日本Toray、德国SGL、加拿大Ballard等。

隔膜材料最初是采用全氟质子交换膜,之后可能转向非氟离子传导膜。全氟质子交换膜最早用于氯碱工业,成功实现产业化,之后又广泛应用于氢燃料电池。相比燃料电池隔膜,钒电池隔膜不仅要求有很高的化学稳定性和机械强度,而且要有较好的离子选择透性。目前,国内的东岳集团等企业已具备自主生产全氟磺酸树脂膜的能力,但液流电池用的高质量Nafion膜仍需进口,价格非常昂贵,例如Nafion 115的价格过去为700美元/平方米,这是因为磺基氟代烃类聚合物的成型技术长期被美国杜邦公司垄断。另一条路线是采用非氟离子传导膜,即非离子交换性隔膜,该技术是我国自主发展的方向,以中国科学院大连化学物理研究所为代表的科研团队已经取得了重要成果,具有核心知识产权。

3.3.3电堆集成

全钒液流电堆的装配技术壁垒较高,研发周期较长。全钒液流的电堆装配与氢燃料电堆一致,都以压滤机的方式进行叠合紧固,业内很多优秀的液流电池研发团队都有多年的氢燃料电池电堆研发经验。一般来说,电堆的功率规模越大,内部材料的工作面积就越大,其叠合装配的工艺难度也就越大。在现行技术框架下,具有大规模全钒液流电堆生产能力的企业数量并不多,而电堆主体结构经过多年发展,很难做大幅改动,因此这些头部企业具有先发优势,并通过不断优化升级,长期保持领先优势。

3.3.4控制系统

钒电池储能控制系统包括PCS、BMS、EMS等,所需硬件装置是电力电子行业的基本元件,相关产业都比较成熟,可通过与相关企业合作,定制化生产。电解液输运系统由管路、循环泵、变频器、控制阀件、传感器、换热器等部件构成,这些装置在化工生产领域较为常见,可直接采购相应零件自行加工,或者外包设计。其他设施还包括消防装置、建筑材料等等,占钒电池系统总成本比例较低。

4行业技术进展

4.1技术发展情况

在产业技术方面,高功率密度钒电池关键电堆技术等方面开发出新一代可焊接钒电池技术,较传统钒电池,其膜材料选择可焊接多孔离子传导膜,双极板采用可焊接双极板,实现电堆的高效、自动化集成,系统可靠性进一步提高,电堆成本大幅降低;钒电池的单个电堆功率显著提升,单个储能标准模组的功率达到500kW,这为降低系统集成成本、进一步推进液流电池产业化应用具有重要的意义。应用示范方面,全球钒电池储能项目积极开展,如交付了一套光伏、储能户外实证实验平台国家光伏、储能实证实验平台的钒电池储能系统。

从中长期看,我国在液流电池技术的自主创新上仍需要克服不少问题,预计2022-2025年:我国在液流电池技术的原始创新能力大幅提升,产学研结合有序推进,逐步实现钒电池的产业化和进一步商业推广;质子交换膜水平有所提升,构建较为稳定的钒电解液供应体系,钒电解槽、质子交换膜生产系统等生产设备自主化较高。预计2026-2030年:产学研结合能力大幅提高,实现产业化和规模应用;钒电解液供应稳定,规模化和标准化生产设备成熟。

4.2主要问题

4.2.1系统复杂不适合小型化

储能系统由多个子系统组成,相对其他储能系统增加了管道、泵、阀等辅助部件,结构更为复杂,一定程度影响系统可靠性,也不适用于小型储能系统。

4.2.2电化学性能有待提升

首先,钒电池对工作环境温度有一定要求,主要在5-45℃范围最好,过高或者过低都需要辅助调节。升温一旦超过正常范围,正极溶液中就将析出沉淀物堵塞流道,使其报废。另外,容易出现正负极电解液的交叉污染和正极材料的腐蚀现象。一般情况下,每隔两个月都要由专业人士进行一次维护,这种高频次的维护费钱、费力。

钒电池在运行过程中需要用泵来维持电解液的流动,因此其损耗较大,能量转化效率低,相较于锂电池,钒电池仅为其70%-75%。此外钒电池能量密度也较低,仅为12-40 Wh/kg,主要受钒离子溶解度和电堆设计的限制。相同能量钒电池所占体积是锂电池的3-5倍,因此,钒电池体积大,只适用于大型储能设备。

4.2.3初装成本过高

由于钒供给量短期内难以大幅扩张,制约了钒电池的产业化进度。据不完全统计,目前钒电池成本大约在3-3.2元/Wh,与之对比锂电池的平均成本可能仅为1.2-1.5元/Wh,约为钒电池的40%左右。到极值的话,锂电池的成本可以降到0.7-0.8元/Wh,钒电池极限可能2.0元/Wh。钒电池只有在长期多循环使用场景下具备度电成本优势。

5结论及建议

从上世纪七十年代钒电池首次被提出,到现在钒电池签订项目数量不断创新高,国内外在钒电池领域的专利逐年增加,技术积累已经十分深厚,为加快钒电池商业化和产业化打下基础。当前,钒电池技术已经基本完备,虽然产业链尚未健全,需求尚未充分打开,但产业基础已初步形成,产能正在蓄力发展,政策支持力度不断加大,规模效应即将显现,未来具有广阔的发展空间。我们认为,钒电池产业在未来的3年内可能仍将处于导入期向成长期过渡的阶段,并预计将在“十四五”末期迎来爆发式增长。

钒电池储能加速产业化进程,需从以下几个方面发力:

一是持续降低钒电池成本。一方面Nafion膜昂贵的价格,且主要供应商集中在美日企业;另一方面钒作为一种稀有金属,其原料成本目前是限制钒电池发展的主要影响因素,成本是制约钒电池发展的核心原因,目前钒电解液的供应也不稳定。

二是解决钒电池的规模化发展瓶颈问题。一方面液流电池规模制造及人才支撑体系不足;另一方面我国液流电池技术开发商、产品供应商较少,关键材料、核心部件及系统的自主研制水平低。如钒电解液的供应不稳定和质子交换膜水平相对落后,据高工氢电统计,国内市场仍以美国科慕的全氟磺酸树脂膜为主要应用产品,其出货量市场占有率为77%;而国产的液流电池质子交换膜市场占有率为23%。第三方面核心部件限于实验室试制,导致系统应用验证困难,创新技术转移转化周期长等问题,限制了液流电池储能技术的规模化与产业化。

三是加强钒电池主要的生产设备供应保障:一方面钒电解槽使用电化学还原的方式,为钒液流电池提供高质量电解液;而传统的湿化学方法需要额外的化学还原剂,会引入杂质并可能对寿命产生不利影响。另一方面质子交换膜生产系统,包括用于浇注成膜、流延成膜、裁切等设备。第三方面随着钒液流电池规模化和标准化,未来要着力开发与之相适配的生产设备。